МЕТАЛЛУРГИЧЕСКИЕ АСПЕКТЫ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ

Металлургическая промышленность должна учитывать требования автомобильной отрасли, относящиеся к улучшению качества листа для глубокой и особосложной вытяжек. Поэтому должны непрерывно корректироваться требования к механическим свойствам и фор муе мости продукции, например, из особонизкоуглеродистых сталей. Выплавка этих сталей включает в себя ряд мероприятий для получения и поддержания максимально низкого содержания в металле углерода, азота и кислорода в каждом агрегате. Существенным моментом при этом являются использование в процессе производства аналитических приборов для определения особонизких содержаний углерода, азота и кислорода и оценка микрочистоты стали.1. Введение

Стремление автомобилестроителей повысить коррозионную стойкость стальных изделий привело к разработке и применению горяче одинкованного листа с оптимальными формуе мостью и качеством поверхности. Для изготовления листа используют особонизкоуглеродистые стали, стабилизированные титаном и ниобием. При производстве сталей этой категории уже в процессе горячего цинкования достигаются свойства, обеспечивающие отсутствие старения металла и пригодность его для глубокой и особосложной вытяжки без дополнительных производственных ступеней. Благоприятные свойства металла в отношении формуемости и сопротивляемости старению присущи ему благодаря фиксации углерода и азота такими карбонитридообразующими элементами, как титан и ниобий, и устранению при этом промежуточных выделений [1—4].

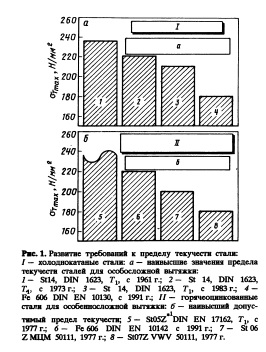

Что касается удовлетворения требований потребителей, то в последние годы наблюдалась тенденция к улучшению формуемости металла путем непрерывного уменьшения максимально допустимого уровня предела текучести и увеличения минимальной величины удлинения после разрушения образца, а также коэффициента нормальной пластической анизотропии г. Кроме того, потребители требуют обеспечения разброса в очень узких пределах величин вышеупомянутых свойств.

На рис. 1 показано изменение требований к максимально допустимому уровню предела текучести в соответствии со стандартами на холоднокатаный лист. Подобная тенденция наблюдается и у горячеоцинкованной продукции.

2. Состояние производства на заводе VOEST—ALPINE Stahl Linz GmbH

Частичная замена производства электролитически оцинкованного листа на горячеоцинко ванный лист потребовала сооружения второго цеха горячего цинкования наряду с существующими цехом горячего цинкования №1 и цехом электролитического цинкования на заводе в Линце [4]. Этот новый цех предназначен специально для производства листа для автомобильной промышленности. Его производительность составляет 210000 т в год.

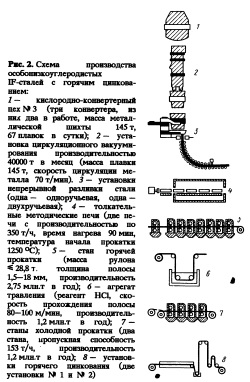

Рис. 2 иллюстрирует процесс производства горячеоцинкованной полосы из особонизкоуглеродистых сталей категории IF на заводе в Линце. Эти стали выплавляются в типовых агрегатах современного конвертерного цеха с донным перемешиванием и отсечкой шлака на выпуске плавки, затем подвергаются обработке на установке печь— ковш, вакуумированию в Дальнейшая переработка металла осуществляется на стане горячей прокатки полосы с нагревом слябов в толкательных печах. Затем полоса подвергается травлению соляной кислотой, холодной прокатке на четырехклетевом тандемстане и горячему цинкованию.

3. Выплавка особонизкоуглеродистых сталей

Основу для производства ультрачистых сталей с низким содержанием сопутствующих элементов на заводе в Линце составили установленные в сталеплавильном цехе новые виды оборудования для внепечной обработки и соответствующие металлургические технологии.

Требования к производству в сталеплавильном цехе со времени начала выплавки особонизкоуглеродистых IFсталей изменились. Наиболее важным считается достигаемый уровень содержания остаточных элементов С, S, О и N в стали, а также поддержание пра вильного соотношения между содержанием кар бонитридообразующих элементов и содержанием С и N, так как* конечные свойства металлопродукции, регулируемые этими элементами, формируются уже в процессе производства в сталеплавильном цехе.

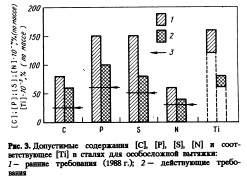

Изменение требований к максимально допустимому содержанию остаточных элементов в особонизкоуглеродистых сталях и регулирования содержания Ti, основанное на уменьшенном содержании С и N, показано на рис. 3.

При производстве особонизкоуглеродистых сталей предъявляются следующие предварительные требования к выплавленному в конвертере полупродукту, обусловленные его дальнейшей впепечной обработкой: оптимальное соотношение содержания углерода и активности кислорода в стали к концу продувки и соответственно на выпуске в качестве базиса для последующей успешной обработки ее в циркуляционном вакууматоре [3, 4]; возможно низкое содержание азота в стали к концу продувки, поскольку все последующие стадии обработки металла за исключением ва куумирования ведут непосредственно к увеличению его содержания; низкое содержание серы к концу продувки, поскольку нераскислен ное состояние стали препятствует удалению из нее серы десульфурирующим шлаком во время выпуска; необходимая температура металла уже в конвертере, достаточная для его непрерывной разливки без подогрева в установке печь— ковш; ограниченное содержание сопутствующих элементов путем правильного выбора шихтовых материалов для исключения их негативного влияния на свойства металлопродукции, особенно на формуемость. А это значит использование предварительно глубокоде сульфурированного чугуна и оборотного скрапа с низким содержанием сопутствующих элементов, продувка и перемешивание металла по специальным режимам, исключение передува металла. Все это позволяет поддерживать содержание остаточных элементов (Р, S, N), а также сопутствующих элементов (Си, Ni, Сг, Sn) на уровне, соответствующем предъявляемым требованиям [5, 6].

Выпуск металла из конвертера производится при условии, что выполняются требования по температуре, активности кислорода и химическому составу, необходимые для проведения его вакуумирования.

В таблице приведены требования, которые необходимо соблюдать при выплавке особо низкоуглеродистых сталей IF перед подачей металла на установки внепечной обработки.

Жидкая сталь затем подвергается вакууми рованию на циркуляционной установке [3, 7, 8].

Установка циркуляционного вакуумирования рассчитана на обработку 145т плавок, что соответствует производительности ~40000 т в месяц. Основные характеристики этой установки следующие [8, 9]: высота и внутренний диаметр камеры 9760 и 1650 мм соответственно; внутренний диаметр патрубка 450 мм; скорость подачи транспортирующего газа 1200 л/мин; скорость циркуляции металла ~70 т/мин; достигнутое остаточное давление ~0,7 мбар; газокислородная горелка для подогрева.

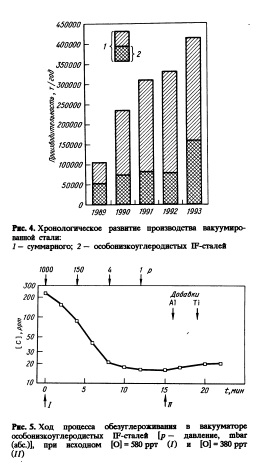

Обычно на установке последовательно проводится до четырех плавок со средним временем обработки 23 мин на плавку. Обрабатывается ~15 % от общего производства стали; доля особонизкоуглеродистых IFсталей составляет 38% (рис. 4).

На рис. 5 представлена типичная зависимость содержания углерода в процессе вакуумирования стабилизированных IFсталей. При начальном содержании углерода ~250 ppm и активности кислорода ~580 ppm в среднем после 16 мин вакуумирования содержание углерода колеблется от 16 до 20 ppm. Уменьшение содержания углерода обусловлено протеканием реакции взаимодействия углерода с кислородом, регулируемой давлением в камере [10— 12].

Содержание углерода, соответствующее времени f, описывается следующим уравнени ем: [С], = [С]„ • ехр(—/СсО, где [С]0, [С], начальное и текущее значения содержания уг лерода, соответственно, %; Кс — константа скорости реакции, мин1; t — время обработки, мин.

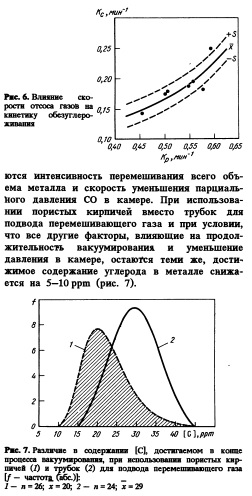

Величина Кс характеризует кинетику протекания процесса и зависит от окислительного потенциала, имеющегося в жидкой стали к началу вакуумирования, более высокая активность кислорода сопровождается более высокой скоростью обезуглероживания [13]; эффективности отсоса газов, которая характеризуется минимальным давлением в камере, а также временным градиентом снижения давления [1417].

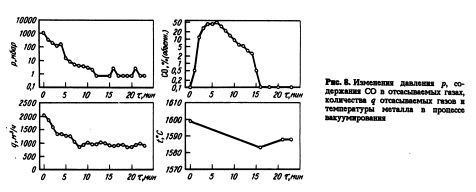

На рис. 6 показано отношение констант Кс и Kv (скорости отсоса газов). Более высокие значения Kv соответствуют более высоким скоростям снижения давления после начала обработки, увеличивающим скорость обезугле ются интенсивность перемешивания всего объема металла и скорость уменьшения парциального давления СО в камере. При использовании пористых кирпичей вместо трубок для подвода перемешивающего газа и при условии, что все другие факторы, влияющие на продолжительность вакуумирования и уменьшение давления в камере, остаются теми же, достижимое содержание углерода в металле снижается на 5—10 ррт (рис. 7).

Во время раскисления присадками алюминиевых гранул и прецизионного легирования металла, содержание в нем углерода, как правило, увеличивается на величину до 5 ррт. Причины этого явления различны. К ним ОТНОСЯТСЯ такие, как переход углерода из футе

ровки или остатков металла от предыдущих плавок, а также из различных добавок ферротитана или скрапа, присаживаемого для охлаждения металла. Регулирование температуры присадками скрапа в камеру вакууматора должно быть исключено. Исследованиями установлено, что охлаждающий скрап может иметь высокое содержание углерода (до 0,5 %) и, таким образом, науглероживать металл. Бели все же необходимо использовать скрап для охлаждения, то присаживать его следует в первые 5 мин вакуумирования.

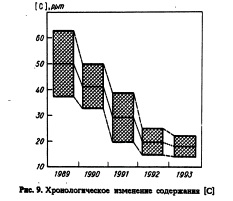

На рис. 9 показано, что содержание углерода в металле, достигаемое к концу вакуумирования, уменьшается по мере совершенствования технологии процесса, которое включило в увеличение продолжительности вакуумирования использование пористых кирпичей для подвода перемешивающего газа, разработку модели процесса, позволяющей визуально представить кривые снижения давления и декарбонизации; отказ от использования скрапа для охлаждения металла, усовершенствование техники отбора пробы и проведения анализа.

Независимо от содержания углерода в стабилизированных титаном IFсталях содержание азота оказывает решающее влияние на расход титана. Для достижения оптимального значения этой величины концентрацию азота в металле следует снижать при прохождении ее через все металлургические агрегаты [18, 19].

Содержание азота в металле в конвертере в значительной мере зависит от содержания титана в передельном чугуне. Более высокое содержание титана в чугуне стимулирует выделение азота, способствует получению более низкого его содержания в стали к концу продувки. Как уже было указано, передув плавки ведет к повышению содержания азота в металле, и поэтому его следует избегать. В процессе последующего вакуумирования металла содержание азота в нем несколько уменьшается в период фазы обезуглероживания, особенно при его высоком начальном содержании, 4to прежде всего обусловлено снижением его парциального давления. Главными факторами, влияющими на процесс удаления азота, являются [20]: абсолютное уменьшение давления при вакуумировании, скорость подачи транспортирующего газа _ (аргона), образование СО на стадии завершения обезуглероживания, зависимость десорбции и абсорбции азота металлом от содержания в нем кислорода и азота [21].

После раскисления и добавки ферротитана, содержащего некоторое количество азота, концентрация азота в стали увеличивается. К концу вакуумирования содержание азота в стали примерно то же самое, что и в начале вакуумирования. Для избежания абсорбции азота сталью после окончания вакуумирования поверхность металла в ковше покрывается слоем защитного порошка.

Процесс непрерывной разливки оказывает существенное влияние на достижение содержания остаточных элементов, предписанного для сляба. Поэтому необходимо принимать специальные меры, направленные на предотвращение абсорбции металлом углерода и азота по ходу этого процесса.?

Во время непрерывной разливки содержание углерода в стали повышается, особенно в начале серийной разливки. Это является результатом перехода в металл углерода из разливочных смесей, подаваемых в кристаллизатор, и защитных смесей, подаваемых в промежуточный ковш [18, 19, 22, 23].

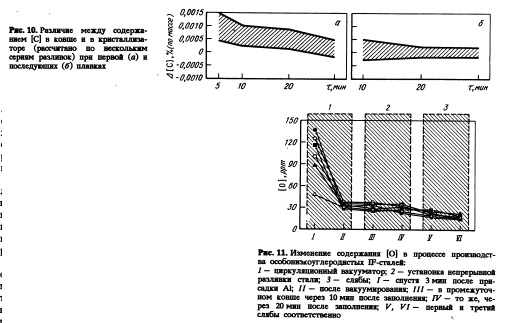

На рис. 10 представлена зависимость степени науглероживания металла в процессе разливки как фуйкция продолжительности раз щее влияние оказывают процессы раскисления алюминием и титаном, защитное покрытие в ковше и условия проведения непрерывной разливки. На рис. 11 показано изменение содержания кислорода в стали в процессе производства. Сразу после раскисления алюминием содержание кислорода в стали оказывается даже более высоким (~120 ppm) в результате неполного удаления из нее продуктов раскисления. К моменту завершения процесса вакуливки. На последующих за первой плавках в серии также наблюдаются отклонения в содержании углерода по сравнению с исходным его содержанием в ковше, что является прямым результатом смешивания стали при смене ковшей.

Абсорбция углерода сталью в начале разливки может быть существенно уменьшена при использовании специальной технологии: применения разливочных смесей и порошков с низким содержанием углерода или практики наведения защитного покрытия из двух слоев различных порошков.

В процессе непрерывной разливки в первую очередь в результате контакта стали с атмосферой образуется источник абсорбции азота. Поглощение азота из атмосферы предотвращается при выполнении следующих мероприятий [20]: защиты струи металла между разливочным и промежуточным ковшами, уплотнения зазоров и подача аргона между скользящим затвором и защитной трубой, наведение двухслойного порошкового покрытия в промежуточном ковше, использование погружного стакана и моноблочного стопора с подачей аргона на участке между промежуточным ковшом и кристаллизатором.

Осуществление указанных мероприятий гарантирует наличие абсорбции азота сталью только в начале разливки.

Для того, чтобы быть в состоянии установить желаемое соотношение между содержанием в металле карбонитридообразующих элементов, с одной стороны, и гарантировать низкое содержание в нем оксидных включений, сдругой стороны, должно быть известно содержание кислорода в металле на каждой конкретной стадии производства [24]. Эти сведения получают путем проведения соответствующих анализов.

На содержание кислорода в металле решаю умирования большая часть оксидов коагулирует и адсорбируется находящимся в ковше шлаком, . в результате чего в стали достигается содержание кислорода на уровне 30 ppm. В процессе непрерывной разливки с соблюдением мер по предотвращению контакта стали с атмосферой и применением специальной технологии' прохождения металла через промежуточный ковш достигается уменьшение содержания кислорода в слябе до 15—20 ppm.

Для того, чтобы осуществить специальные мероприятия в процессе вакуумирования стали и при ее непрерывной разливке, необходимо использовать приемлемую технологию отбора проб и специфических методов анализа металла. Высокое содержание углерода в материале капсулы для отбора пробы, например, может иметь решающее влияние на содержание углерода в пробе, отобранной из ковша, и в конечной пробе. Поэтому были испытаны и внедрены специальные пробы, пригодные для анализа особонизкоуглеродистых сталей.

Для определения содержания углерода автоматически отобранные пробы стали подвергают дроблению и затем плавлению с экстракцией и инфракрасным анализом выделяющихся газов.

Содержание азота определяют путем измерения теплопроводности. Серия экспериментов подтвердила возможность определения содержания углерода со стандартным отклонением 0, 004 % (по массе) и азота со стандартным отклонением 0,0002% (по массе).

Для разработки методики определения содержания кислорода была проведена серия экспериментов с целью изыскания подходящей формы пробы. В результате были созданы методы общего и фракционного анализа содержания кислорода. По ходу процесса проводят анализы с использованием специальных пальчиковых образцов [24].

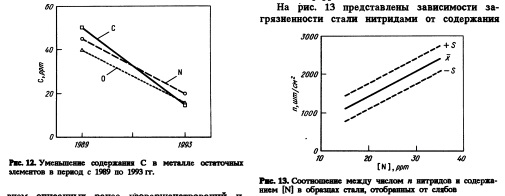

На рис. 12 показано изменение содержания остаточных элементов в стали под ВОЗДеЙСТвием описанных ранее усовершенствований и специализации процесса производства стали. Исходя из этих данных, можно заключить, что способ ведения конвертерной плавки, вакуумная обработка и примененная технология непрерывной разливки дали возможность производить в сталеплавильном цехе фирмы Voest— Alpine особонизкоуглеродистые стали IF с суммарным содержанием С, N и О ниже 0,006 % (по массе).

4. Неметаллические включения в особонизкоуглеродистых IFсталях

Различные мероприятия, реализованные при внепечной обработке и непрерывной разливке стали, оказали воздействие на ее чистоту. Было проведено исследование степени чистоты IFсталей с использованием оптического микроскопа и специального метода оценки числа, протяженности, типа и формы неметаллических включений, структуры включений, присущих этой стали. Исследования проводили на образцах, отобранных от слябов и от полосы.

Большинство включений в особонизкоуглеродистых сталях представлено нитридами и оксинитридами, что обусловлено стабилизацией их титаном. Нитриды (оксинитриды) большей частью расположены в продольном направлении в области поверхности полосы, а также по всему ее сечению [25].

В некоторых случаях нитриды имеют оксидное зерно, включающее Al, Ti, О, которое часто содержит серу (оксисульфиды). Это свидетельствует о том, что оксиды или оксисульфиды выступают в качестве зародышей при образовании нитридов. Образование нитридов начинается в жидкой стали после того, как оксиды или оксисульфиды уже сформировались. Это также соответствует последовательности технологических операций в процессе вакуумирования, где вначале имеет место раскисление алюминием и только после этого присаживается ферротитан для связывания азота.

На рис. 13 представлены зависимости загрязненности стали нитридами от содержания в ней азота. Отчетливо видно, что число нитридов в стали увеличивается пропорционально содержанию в ней азота. Число нитридов в особонизкоуглеродистых IFсталях колеблется от 1500ШТ/СМ2 при [N], равном 0, 002% (по массе), до 2100 шт/см2 при [NJ, равном 0,003 % (по массе). Средняя длина нитридов составляет 2,2 мкм.

Включения оксидов и оксисульфидов оценивались совместно, поскольку и те и другие имеют глобулярную форму. Они расположены поодиночке или в линию, титан входит как в оксидные, так и в нитридные образования. Оксиды имеют частично гетерогенное строение и образованы из компонентов, содержащих Ti02 или А1203 [24]. При оценке включений отмечено, что никакого специфического отношения между содержанием в них алюминия и гитана нет; Ti02 и А12Оэ представлены индивидуально или в различных соотношениях. Оксиды частично выступают в качестве зародышей при образовании сульфидов, т.е. при расположении оксида в центре вокруг него формируется оболочка из сульфида марганца.

Суммарное число оксидов и сульфидов возрастает по мере увеличения содержания в стали кислорода (рис. 14). Например, при содержании кислорода, равном 0,0015 % (по массе), число оксидов составляет 200 шт/см2, а при содержании кислорода, равном 0,003% (по массе),— уже 400ШТ/СМ3. Средний диаметр оксидов составляет примерно 2,4 мкм.

Среда представлена главным образом в форме MnS или (Mn, Ti)S. Часть титана в возможных сульфидных образованиях все же должна быть более точно определена при дальнейших экспериментах.

На основе приведенных зависимостей и для гарантирования высокой степени чистоты особонизкоуглеродистых IFсталей можно утверждать, что в стали необходимо иметь минимальное содержание азота, углерода и кислорода. Низкое содержание Ti и N, кроме того, способствует повышению качества поверхности.

Причиной усовершенствования технологии металлургических процессов является необходимость удовлетворять постоянно растущие требования к металлопродукции уже в сталеплавильном цехе, поскольку основа для достижения необходимого качества продукции закладывается именно на этой ступени производства.

В качестве примера этому может служить производство особонизкоуглеродистых сталей на заводе в Линце, где большое внимание уделено выработке правильной координации технологии кислородноконвертерной плавки с последующей внепечной обработкой, а также разработана технблогия процессов специально для этих сталей на стадиях вакуумирования и непрерывной разливки для получения высокочистой стали, оптимально подготовленной для дальнейшей переработки методом горячего цинкования.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994