МОДЕРНИЗАЦИЯ СТАЛЕПЛАВИЛЬНОГО ЦЕХА N 3 В МААНЫНАНЕ

Сталеплавильный цех ДГ 3 компании "Maanshan Iron and Steel Co.* (Китай) оборудован тремя конвертерами емкостью от 50 до 70 т и производит ежегодно 1,1 млн.т углеродистой стали. Расширенная программа модернизации цеха была проведена благодаря сотрудничеству с фирмой *PAUL WURTH” (Люксембург). Конвертеры были оборудованы системой LBE для перемешивания инертным газом через днище. Цех был полностью ' автоматизирован с помощью систем регистрации хода процесса, расчета шихты, распечатки данных и автоматической системы продувки на базе звукового измерителя с замкнутой системой управления. Разработанные фирмой * ARBEIT станции ALT и технология внепечной обработки были внедрены для контроля температуры, химического состава и включений. Полученные результаты подтвердили предварительные расчеты, а именно: расчет шихты и автоматическая продувка с помощью системы LBE стали повседневной практикой; металлургические показатели бы^и улучшены; срок службы футеровки конвертеров был значительно продлен. Благодаря системам LBE и ALT сталеплавильный цех AI 3 компании "Maanshan Iron and Steel Co.* производит высококачественную углеродистую сталь, характеризуемую оптимальным расходом материалов и высокой надежностью за счет широкого применения автоматики.Компания "Maanshan Iron and Steel Company Ltd." расположена в г.Мааньшань (провинция Аньхой, Китай) в продородной дельте реки Янцзы. Ежегодное производство стали достигает 2,1 млн.т. Сталеплавильный цех №3 был введен в действие в декабре 1979 г. и произвел 1,3 млн.т. в 1993 г.

Расширенная программа модернизации цеха разработана и позднее осуществлена благодаря сотрудничеству с фирмами "PAUL WURTH" и "ProfilARBED" (Люксембург). Программа была нацелена на расширение компонентного состава шихты и улучшение условий рафинирования жидкого металла со средним процентным содержанием фосфора.

Данная программа включала в себя следующее: конвертеры, которые были оборудованы системой LBE для вдувания инертного газа через днище; разработанные станции "ALT" (внепечная обработка фирмы "ARBED") для контроля за включениями, температурой и химическим составом. Автоматизация сталеплавильного цеха была полностью завершена. К настоящему времени системы LBE и ALT проходят промышленную апробацию уже более года. Вошла в строй автоматическая система, а с 1993 г. сталеплавильный цех был полностью автоматизирован, включая автоматическую систему контроля за продувкой.

В данной статье рассмотрены новые системы и оборудование, а также приведены результаты, полученные в ходе работы полностью автоматизированной системы управления процессом LBE.

Сталеплавильный цех М 3.

Оборудование — продукция

Основное оборудование сталеплавильного цеха №3 после модернизации: два 600т миксера для жидкого чугуна; три 50—70т конвертера LBE; две станции ALT; одна установка аргонной продувки; одна 4ручьевая установка для литья заготовок; одна 1ручьевая шовка для литья слябов и слитков. Сортамент продукции включает в себя широкий диапазон марок сталей— от низкоуглеродистых до высокоуглеродистых (0,060,75% С) с различным процентным содержанием серы и фосфора. Основные виды выпускаемых сталей: углеродистые и низколегированные конструкционные; низколегированные сортовые спиральные; судостроительные; углеродистые и низколегированные свариваемые сортовые; для гвоздей и винтов.

Модернизация конвертера Система LBE

Процесс LBE (продувка — барботирование — равновесие) разработан фирмами "ProfilARBED" (Люксембург) и "IRSID" (Франция), в настоящее время он применяется во 1сем мире. В соответствии с этим процессом инертный газ N2 или Аг барботируют (пропускают) через газопроницаемые элементы, расположенные в днище конвертеров.

Благодаря специальной конструкции газопроницаемых элементов скорость подачи инертного газа может широко варьироваться (удельная скорость подачи от 0,002 до 0, 1 Нм3/(мин • т). Это уникальное свойство позволяет регулировать поток в зависимости от марок стали и от уровня шлака, что в конечном итоге упрощает процесс контроля за образованием шлака.

Данная технология делает возможным производство всех видов стали— от сверхнизкоуглеродистых до высокоуглеродистых (процесс с остановкой продувки на заданном содержании углерода), кроме того, рафинирование жидкого металла любого типа может проходить в оптимальных условиях.

Оборудование LBE производится и монтируется на трех конвертерах фирмой "PAUL WURTH" (Люксембург) в сотрудничестве с китайской фирмой "MAGANG".

Инертные газы подаются в сталеплавильный цех по трубам. Газы фильтруются, давление на входе в систему LBE поддерживается на уровне 11 бар. Такое низкое давление позволяет избежать любого повреждения днища конвертера за счет избыточного противодавления. Скорость потока газа, проходящего через любой газопроницаемый элемент, контролируется в каждом отдельном случае и измеряется. Затем происходит автоматическое деление общего потока по элементам. Индивидуальный контроль позволяет оператору знать фактическое состояние каждого из проницаемых элементов и вмешиваться в случае необходимости.

Контроль за общим потоком ведется в соответствии с требованиями конкретной схемы перемешивания. Если какойлибо из элементов засоряется, то общая скорость потока поддерживается на прежнем уровне, а скорость потока, идущего через другие проницаемые элементы, возрастает.

Подача газа в каждый проницаемый элемент ведется по отдельной трубе благодаря индивидуальному контролю за скоростью подачи газа. Связь распределительной станции с конвертером осуществляется при помощи шлангов, сматываемых и разматываемых автоматически. Это устройство оказалось предпочтительнее вращающегося соединения изза более низкой стоимости, простоты технического обслуживания, надежности и т.д.

Итак, газ поступает в шесть проницаемых элементов; эти элементы расположены в днище таким образом, чтобы обеспечить равномерное перемешивание. Эти элементы поставляет фирма "VeitschRadex" (Австрия), тип элементов LBE108, их размеры аналогичны размерам кирпичей (блоков), выстилающих днище конвертера: толщина 100 мм; ширина 137—176 мм; высота 668 мм.

Проницаемые элементы расположены в днище конвертера и ими легко управлять.

Акустическое измерение уровня шлака

Акустический измеритель был разработан фирмой "ProfilARBED" (Люксембург) с целью улавливания (при помощи микрофона) шумов, образуемых при расширении кислородного потока в отверстиях кислородной фурмы. Но так как акустический сигнал зависит от конструкции конвертера и подвержен влиянию внешних шумов, его обработку осуществляет электронное оборудование, которое подает мгновенный характерный сигнал относительно уровня шлака.

Эволюция акустического сигнала в процессе вдувания характеризует процесс формирования шлака, свидетельствует о состоянии шлака (сухой, жидкий....) и о реакциях, идущих в конвертере. Расшифрованный (ручной режим работы или при помощи компьютера — автоматический режим) сигнал акустического имерителя вводится в действие устройством, контролирующим образование шлака и воздействующим на технологические параметры, т е. подачу инертного газа, высоту фурмы, подачу кислорода.

Микрофон помещен в водоохлаждаемый и деазотированный корпус, зафиксированный на нижнем вытяжном колпаке оборудования для сбора отходящих газов. Сигнал обрабатывается и посылается в регистрирующее устройство, а затем в компьютер.

Другое оборудование

В целях обеспечения точности и эффективности работы автоматической системы управления процессом LBE были использованы следующие устройства: аппаратура для регулировки подачи кислорода и соответствующие измерительные устройства; устройство для определения положения фурмы и устройство постоянного тока для подъема фурмы; устройство для взвешивания добавок, вводимых в конвертер. ALT — внепечная обработка фирмы "ARBED"

Были установлены две станции ALT. Различные устройства, входящие в состав станции, были разработаны фирмами "ARBED" и "PAUL WURTH".

Станция ALT осуществляет следующие функции: перемешивание металла путем вдувания инертного газа через фурму; введение добавок в виде проволоки; введение кусковых добавок и скрапа; взятие проб стали и измерения температуры.

Перемешивание производится путем вдувания аргона (или, возможно, N2) с одновременной регулировкой скорости потока, поступающего в фурму с огнеупорным покрытием, погруженную в сталь. Изношенная фурма для вдувания должна быть автоматически заменена запасной, которая хранится на стеллаже. С помощью дистанционного управления такая замена производится и весь процесс занимает менее 3 мин.

Система подачи кусковых сплавов и скрапа состоит из батареи с пятью бункерами, ве совдозаторов и ленточного транспортера.

Система для ввода проволочных добавок в виде проволоки диаметром от 8 до 12 мм при скорости подачи от 1 до 5 м/с размещена на платформе, находящейся над ковшом.

Станция оборудована двумя тележками: одна предназначена для температурного и кислородного датчика, другая — для датчика, осуществляющего отбор проб.

Автоматическая система

Автоматические системы, разработанные фирмой "ProfiiARBED" для процессов LBE и ALT, успешно действуют на нескольких сталеплавильных заводах мира, а сейчас были установлены фирмой "PAUL WURTH" в сталеплавильном цехе №3 в Мааньшане.

Аппаратура в основном состоит из следующих конструктивных элементов: емкости памяти для расширенного сбора информации и многочисленных адекватных данных, кусочнолинейной (PLC) системы управления, компьютера и электрической схемы.

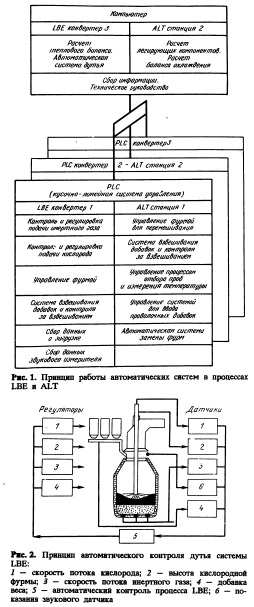

На рис. 1 представлены различные функции атоматической системы. Они контролируют: вес вводимых добавок в виде жидкого металла — скрапа — минеральных добавок и сплавов; скорость подачи инертного газа и кислорода; высоту фурмы; интенсивность звука (на акустическом измерителе); температуру стали; состав жидкого чугуна и стали.

Что касается конвертеров LBE, то здесь автоматические устройства различных моделей выполняют следующие операции: расчет шихты; автоматизацию процесса дутья (рис. 2).

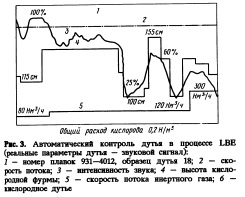

Компьютер определяет параметры продувки, а именно высоту фурмы, устанавливает режимы скоростей подачи инертного газа и кислорода в зависимости от схемы продувки и осуществляет автоматическую регулировку в соответствии с показаниями акустического измерителя. Система управления PLC контролирует эти параметры.

Что касается станций ALT, то автоматическое устройство по вводу добавок в ковш определяет вес этих ковшовых добавок при выпуске плавки из конвертера. Системе управления PLC подчинены все автоматические операции на станциях ALT.

Результаты использования металлургического процесса LBE

Благодаря применению процесса LBE и автоматической системы управления процессом продувки условия работы существенно улучшились»

Уменьшение выбросов металла в процессе вдувания кислорода

Выбросов шлака можно избежать, если оператор или компьютер используют акустические сигналы и производят регулировку высоты фурмы и (или) скорости расхода инертного газа.

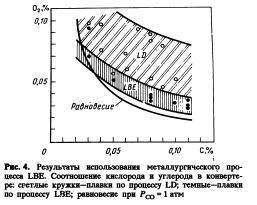

Например, на рис. 3 показаны высота фурмы и акустический сигнал как функция времени для одной плавки. Здесь очевидна зависимость пенистости шлака, от высоты фурмы и скорости расхода инертного газа; в этом случае значительно снижаются выбросы металла.

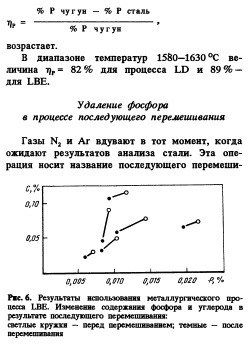

Содержание кислорода в стали и содержание FeO в шлаке

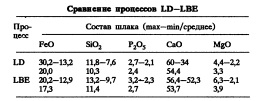

За счет перемешивания инертным газом реакция между углеродом и кислородом в ванне жидкой стали приближается к состоянию равновесия. На рис. 4 показано соотношение углерода и кислорода в процессах LBE и LD. Содержание кислорода в плавках LBE снижается со 100 до 400 ppm в нижнем углеродном диапазоне. Более того, разброс значительно уменьшается.

Хорошее взаимодействие между металлом и шлаком дает в результате значительное снижение (на 2,7%) содержания FeO в шлаке. В таблице представлены различные составы шлака, характерные как для процесса LD, так и для процесса LBE. Необходимо отметить постоянство состава шлака в ходе автоматического управления процессом IBE.

Результаты использования металлургического процесса LBE. Соотношение кислорода и углерода в конвертере: сгетлые кружки—плавки по процессу LD; темные—плавки по процессу LBE; равновесие при PQQ = 1 атм

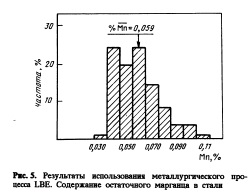

Остаточное содержание марганца

В процессе LBE металл и шлак окисляются слабее, чем в процессе LD; соответственно, остаточное содержание марганца в стали увеличивается. На рис. 5 представлена частотная диаграмма содержания марганца в стали. Среднее содержание марганца составляет 0, 06 %у что на 0,04 % превышает его содержание в процессе LD, где его количество равно 0,02 %. Подобное низкое содержание марганца объясняется низким его содержанием в жидком металле (~0,16%).

Процессы окисления марганца и железа тесно взаимосвязаны друг с другом: Мп + FeO = Fe + МпО.

В состоянии равновесия и с учетом активности коэффициенты не слишком отличаются друг от друга (% МпО)

В состоянии равновесия изменение (% FeO) на 2,7 % объясняет рост содержания марганца на ~0,01%, что значительно ниже наблюдаемых 0,04 %.

Выход чугуна

Выход чугуна в основном зависит от выбросов и потерь чугуна. Были произведены четыре плавки, сопровождаемые тщательным взвешиванием жидкого чугуна, скрапа, шлака и жидкой стали. Потери чугуна в процессе LBE составляют 9,5%, что на 1% ниже в сравнении с 10,49% для процесса LD.

Увеличение выхода чугуна на 1% произошло за счет: уменьшения содержания FeO в шлаке (2,7 %) = 0,27 %; снижения расхода извести (—10 кг/т) = 0,2 %; уменьшения выбросов = 0,53%.

Продление срока службы футеровки конвертеров

В 1992 г. средний срок службы футеровки кислородного конвертера составил 869 плавок. В ходе последних 12 кампаний средний срок службы футеровки в процессе LBE достиг 1230 плавок (рекорд равен 1856 плавкам). Это 40 %ное улучшение является следствием снижения уровня FeO в шлаке. Технология наведения шлакового гарнисажа, применяемого для защиты днищ конвертеров, успешно используется и для продления срока службы стен конвертера.

Промышленное производство при использовании системы автоматического управления процессом LBE

Высочайший уровень автоматизации был достигнут в так называемом "Режиме I". В этом режиме по модели расчета шихты определяют количество кислорода, извести, скрапа и жидкого чугуна.

Производится выбор схемы продувки, а все параметры продувки регулируются автоматически. Задача оператора — отдать команду о начале продувки и ввести минеральные добавки. Фактическая звуковая запись сравнивается со стандартной звуковой записью, и параметры продувки автоматически регулируют в зависимости от величины отклонения.

Анализ 120 плавок, произведенных в "Режиме I", продемонстрировал все возможности системы автоматического управления процессом LBE. Выводы таковы:

1) модель расчета шихты хорошо варьируется в зависимости от изменении в шихтовых материалах; 2) необходимо принимать в расчет опыт оператора, поэтому данную модель расчета шихты можно постепенно оптимизировать; 3)с помощью автоматической замкнутой системы управления, в основе которой лежит измерение акустическим измерительным устройством уровня шлака, становится возможным избежать выбросов и продувки с сухим шлаком. Как следствие этого, процесс формирования шлака оптимизируют с целью достижения высокой скорости дефосфоризации и низкого процента потерь чугуна. На рис. 3 показаны результаты, полученные в ходе автоматической продувки; 4) в серии рассмотренных плавок степень результативности составляет 29%, при использовании жидкого чугуна со средним содержанием Р. Попадание в заданные процессы по содержанию углерода и фосфора было в 61% случаев, а по температуре и содержанию фосфора в 40% случаев.

Процессы LBE и ALT, а также автоматическая система управления сталеплавильным цехом успешно внедрены в сталеплавильном цехе № 3 компании "Maanshan Iron and Steel Company Ltd.". Благодаря этому были значительно улучшены условия протекания металлургических процессов и усовершенствована технология продувки. Автоматизация процесса продувки кислородом была внедрена в промышленное производство в 1993 г. и полученные почти сразу же результаты доказали эффективность примененной системы.

Преимущества металлургического процессе LBE заключаются в следующем: содержание кислорода в стали значительно снизилось; потери чугуна уменьшились на 1 %; расход FeMn снизился на 1 кг/т; дальнейшая дефос форизация стали была достигнута в процессе последующего перемешивания; средний срок службы конвертера увеличился на 300 плавок.

В результате компонентный состав шихты был расширен, снизились эксплуатационные расходы, возросло качества производимой стали. Это произошло благодаря применению процессов LBE и ALT, внедрению автоматической системы управления, квалифицированному составу операторов и умелому руководству.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994