НОВЫЕ ТЕХНИЧЕСКИЕ РЕШЕНИЯ И РАЗВИТИЕ В ПРЯМОМ ПОЛУЧЕНИИ СТАЛИ

Национальная металлургическая лаборатория в настоящее время работает в направлении прямого получения стали через плавильновосстановительный процесс. Описана теоретическая модель, которая была выполнена как часть разработки процесса. Выполнен анализ основных проблем, связанных с разработкой приемлемого плавильновосстановительного процесса прямого получения стали.Введение

Термин "Прямое получение нержавеющей стали" может употребляться очень широко. В широком смысле его применяют для производства жидкой стали из железных и хромистых руд (возможно, также никелевых руд), смешанных вместе в правильной пропорции для получения нержавеющей стали, или используемых по отдельности и затем смешиваемых в потоке жидкого металла. Конечный жидкий металл рафинируется в конвертере, например, типа AOD и непрерывно разливается в заготовку (тонкие слябы или полосу). Промежуточные стадии, на которых производится твердый феррохром, исключаются. Новая плавильно

восстановительная технология чаще всего является частью технологической схемы прямого получения стали [1].

В то время как большинство альтернативных схем останавливается на промежуточной стадии получения чугуна, некоторые разрабатываемые программы охватывают весь технологический цикл до получения стали. Наибольшие усилия в этом направлении приложены в США в Американском институте чугуна и стали (AISI), департаменте энергетики (DOE) по "Программе прямого получения стали" и в Японии по программе "Прямой процесс плавлениявосстановления железной руды (DIOS)".

Авторы и их коллеги из национальной исследовательской лаборатории в Джамшедпуре (Индия) разработали математическую модель, которая является чрезвычайно полезным инструментом при оценке и проектировании процесса прямого получения стали [2].

В настоящей работе проанализированы особенности основных процессов прямого получения стали, находящихся в разработке. Кратко обсуждаются основные черты математической модели, разработанной авторами. Дана оценка основным положениям разрабатываемого процесса.

Непрерывное производство и прямое получение стали

Непрерывное производство стали — получение стали с непрерывным или периодическим выпуском металла. Однако этот процесс начинается с чугуна, получаемого или в доменной печи (BF) или по плавильновосстановительной схеме, с рафинированием в четырех агрегатах для удаления серы, кремния, фосфора и углерода. Последний агрегат может быть LDконвертер для обезуглероживания. Этот метод требует точного управления последовательЗой работы различных агрегатов.

С другой стороны, процесс прямого получения стали предполагает получение жидкой стали из железных (хромистых) руд непосредственно в одном агрегате. При этом предполагается начинать плавку с высоким содержанием кислорода в расплаве (23—25%) и затем понижать кислородный потенциал до низкого уровня (0,025 %) посредством восстановления углеродом и водородом без использования промежуточного продукта с высоким содержанием углерода (чугун). Однако в настоящее время вызывает значительные трудности разработка огнеупорной футеровки агрегата для проведения плавки металла с высоким содержанием оксидов, что сдерживает развитие технически и экономически конкурентного процесса прямого получения стали.

Основные черты процесса прямого получения стали AISI

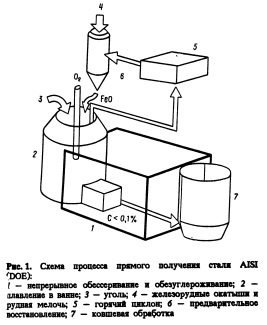

В программе, разрабатываемой совместно с Американским институтом железа и стали (AISI) и департаментом энергетики (DOE) рекомендуется следующая концепция процесса.

1. Процесс основывается на плавке в ванне железорудных окатышей и мелкой железной руды вместе с углем, с подачей кислорода в непрерывном процессе с получением полупродукта.

2. Теплота от последующего горения выделяющихся восстановительных газов должна быть эффективно возвращена в ванну, и тех дологические газы утилизируются для предварительного подогрева и восстановления руды.

3. Процесс должен иметь достаточную гибкость для возможного использования железной руды и скрапа в качестве исходных материалов плавки.

4. Металл должен постоянно подвергаться обезуглероживанию и обессериванию с получением низкоуглеродистой стали, которая затем требует ковшевой обработки перед разливкой.

Схема процесса прямого получения стали, разработанного AISI, представлена на рис. 1.

Основы процесса DIOS В 1988 г. Японская Федерация чугуна и стали (JISF) начала программу исследования и разработки, известную, как DIOS (прямой процесс плавления — восстановления железной руды). Целью программы является строительство до конца 1993 г. демонстрационной установки производительностью 500 т/сут для производства чугуна в жидкой ванне в плавильном агрегате с применением угля и кислорода. Основные три составляющие процесса DIOS следующие: использование кипящего слоя для предварительного восстановления железорудной мелочи; плавление и восстановление в агрегате с получением чугуна из предварительно восстановленной железорудной мелочи; реформирование отходящих газов путем добавления угольной мелочи.

Другие разработки

В работе [3] описано, как плавление и восстановление могут быть проведены в кислородном конвертере, загруженном предварительно обработанным (подвергнутым десульфурации й дефосфорации) чугуном из доменной печи (или из установки COREX или электропечи), хромистой рудой, флюсом, углем или коксом и продуваемом кислородом. Обезуглероживание с получением нержавеющей стали может быть выполнено в том же кислородном конвертере с использованием техники комбинированной продувки или в агрегате аргонокислородного обезуглероживания (AOD).

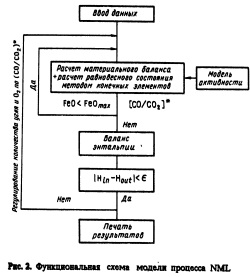

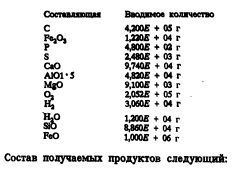

На заводе Kawasaki Chiba Works коммерческое производство нержавеющей стали было достигнуто с использованием двух 85т конвертеров КВОР. Время на проведение плавки ограничено работой в технологическом потоке установки непрерывной разливки стали. Предварительно восстановленные хромитовые окатыши, флюсующие добавки и кусковой кокс, добавляются в дефосфорированный чугун и после восстановления расплав выпускается, оставляя печь до следующей плавки. После отделения шлака сплав подается во второй КВОР, где он рафинируется посредством обезуглероживания до нержавеющей стали с использованием технологии комбинированной продувки. В таблице приведены составы смеси материалов, используемых Kawasaki для производства нержавеющей стали, откуда следует, что только ограниченное количество (~ 30 %) хрома поступает из хромистой руды.

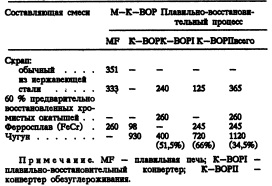

Основные черты технологической модели, разработанной в национальной металлургической лаборатории; следующие: модель, в которой в первом приближении предполагается равновесие между фазами получаемого продукта и также предполагается удаление газовой фазы из агрегата; модель состоит из следующих основных модулей: вводного модуля — образующего данные, требуемые для модуля матермального баланса; модуля материального баланса и расчета минимальной свободной энергии для расчетов равновесных составов фаз получаемого продукта; модуля баланса энтальпии для проверки соответствия поступления теплоты в систему.

В модели была использована формализация параметров взаимодействия Pelton—Bale для жидкого металла и модель нормальных растворов для шлаковой фазы. Функциональная схема модели представлена на рис. 2

Достоверность модели проверяли на заводских рабочих данных, что позволило оценить правильность предположений и отклонений от равновесного состояния. Модель является исключительно разносторонним инструментом для анализа и проектирования процесса прямого получения.

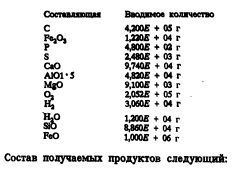

Результаты расчета равновесных состава для плавильновосстановительного агрегата (Г 1773 К; р »1,000Е + 00 атм) следующие:

1. Управление дожиганием после плави ль новосстановительного агрегата и эффективной утилизацией образовавшейся теплоты не было полностью достигнуто.

2. Механизм восстановления углеродом в агрегате еще не полностью понятен.

3. Создание соответствующей огнеупорной футеровки для агрегата прямого получения стали является большой проблемой и необходимы дальнейшие разработки в этой области.

4. Отсутствует пригодная модель для анализа процессов прямого получения стали. Предлагаемая авторами и их коллегами работа заполняет этот пробел.

5. Очень важной частью разработки процесса является его синхронизация. Производство нержавеющей стали типа AISI—3—4 (18Cr8Ni) увязано по времени с работой установки непрерывной разливки стали, имеющей длительность разливки одной плавки 90 мин, восстановление хрома должно идти со скоростью d[Cr]/df > 0,3 %/мин. В настоящее время достигнута скорость восстановления 0, 2 %/мин, и процесс не является достаточно быстрым для массового производства [1].

Проведено обсуждение подробной модели процесса прямого получения стали. Две основные программы в области процесса прямого получения стали, а именно AISI/DOE (США) и DIOS (Япония) в настоящее время успешно разрабатываются и, возможно, к 2000 г. процесс прямого получения стали будет реализован. Но ключевым вопросам, таким как эф фективное управление дожиганием в плавильновосстановительном агрегате, улучшение стойкости футеровки агрегата и степени синхронизации работы агрегата с последующим в технологическом потоке оборудованием, например непрерывной разливкой, требуется особое внимание разработчиков.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994