ПРОИЗВОДСТВО ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ НА ОРГАНИЧЕСКОЙ СВЯЗКЕ ДЛЯ БЕСКОКСОВОЙ МЕТАЛЛУРГИИ

Актуальность работы определяется отсутствием на территории России месторождений бентонита и снижением качества импортных партий, получаемых с территории ближнего зарубежья. Анализ мирового и отечественного опыта применения органических заменителей бентонита показывает, что ведутся активные тиски аналогов этого дефицитного вещества. Известны, в частности, попытки использовать лигносульфонат, крахмал и казеиновый клей. Имеется положительный промышленный опыт получения окатышей — в США наработана партия 750000 т окатышей с органическим заменителем бентонита. В России опробованы в качестве связующих калиевая соль карбометилцеллюлозы и лигносульфонат. В натурных и промышленных масштабах получены положительные результаты.Мощности по производству окисленных окатышей в мире (исключая бывший СССР) достигли максимальных значений в 1979 г. и составили 200млн.т в год. В последующие годы эта величина сократилась до 145 млн.т в основном за счет Северной Америки. В России производство окатышей организовано на 12 обжиговых машинах общей площадью 4415 м и составляет 26,6 млн.т (1991г.).

Поэтому прогнозируется увеличение спроса на этот вид железорудного сырья, причем окатыши оказываются конкурентоспособными только в случае, если последние производятся на старом или модернизированном оборудовании.

Таким образом, наибольшее внимание будет уделено совершенствованию технологии существующих производств, включая замену бентонита более дешевыми и эффективными связующими.

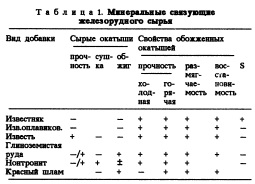

Наиболее полно эти вопросы были рассмотрены в работах МИСиС2. Результаты представлены в табл. 1.

Следует отметить, что во всех случаях использование альтернативных минеральных связующих приводит к увеличению содержания пустой породы.

Хорошие перспективы для повышения основности имеет гашеная известь, выступающая одновременно в качестве связующего — заменителя бентонита. Кроме того, известны отечественные разработки, рекомендующие производить совместный помел КМЦ с известняком в соотношении 1:(2—12) для того, чтобы не допустить нагрев КМЦ выше 120—130 °С и не вызвать разрушения молекулы, т.е. сохранить вяжущие свойства . Поэтому решение задачи замены бентонита во всех вариантах будет связано с офлюсованием железорудного сырья.

В 19841990 гг. ОЭМК, ЦНИИчерметом и Ме ханобрчерметом был проведен цикл работ по созданию офлюсованного сырья для металлизации в шахтных печах. В качестве флюсующих агентов были опробованы гашеная известь, известняк.

В случае использования гашеной извести показано, что введение 2,4—3 %ной добавки позволяет вывести из шихты бентонит. Во избежание переоплавления температуру обжига рекомендуется поддерживать на уровне 1190—1220 °С, а температуру в зоне сушки II 300—310 °С. В результате промышленных испытаний было получено более 6000 т пригодных для металлизации в шахтных печах окатышей с прочностью 3,01 кН на окатыш с содержанием Fe0<0,4% и S = 0,004%.

Известняк в промышленных масштабах подавался по тракту бентонита. Обжиг окатышей производился при температуре в зоне обжига до 1190 °С, зоне сушки II — 290—300 °С.

Произведено 18000 т пригодных для металлизации в шахтных печах окатышей с прочностью 2,7 кН на окатыш и содержанием FeO < 0,26 %; S а 0,004%.

Проведены промышленные испытания технологии металлизации офлюсованного железорудного сырья в шахтных печах ОЭМК. При температуре восстановительного газа 880—890 °С и равной производительности 58,2 т/ч — степень использования восстановительного газа и метана за один проход через печь в случае офлюсованных окатышей повысилась на 11,5 и 16,2 % соответственно. Расход восстановительного и природного газов на тонну металлического железа снизился на 11,5 и 24,2%. Снижение расхода природного газа произошло в меньшей мере, чем увеличение степени его использования, так как это касается только той части метана, которая подается непосредственно в печь (в данном случае 35,4% от общего).

Результаты лабораторных и промышленных исследований по металлизации позволяют сделать вывод о том, что использование офлюсованного сырья целесообразно при повышенных температурах металлизации 860—900 °С, когда они обладают лучшим комплексом металлургических свойств по сравнению с неофлюсован ными.

Исследования по использованию КМЦ в качестве связующего показали, что окатыши имеют прочность, соизмеримую с базовыми окатышами (с бентонитом) при температуре обжига 1220—1250 °С и расходе КМЦ 0,1— 0, 15 %. Так при этих температурах обжига прочность окатышей с КМЦ составила 206— 211 кг/окатыш, а для окатышей с бентонитом 212 кг/окатыш (нонтронитовая глина— 156— 207 кг/окатыш). Исследования металлургических свойств нового вида сырья в лаборатории показали, что их восстановимость не менее чем на 10% выше соответствующего базового показателя.

Для металлизованных окатышей, предназначенных на экспорт, приобретает большое значение склонность окатышей к вторичному окислению во влажном состоянии. Так, для металлизованного сырья, полученного с использованием КМЦ, реакционная способность в состоянии полного влагонасыщения составляет 1,4 м3 02/сут, что на 1020% ниже, чем для окатышей с бентонитом.

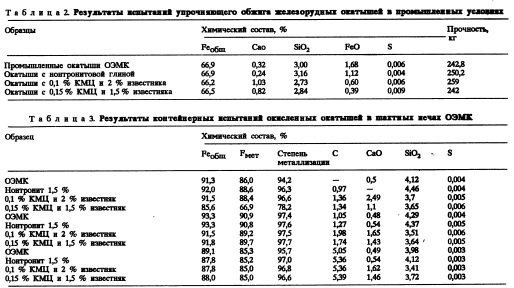

Для более тщательной проверки этого положения в промышленных условиях был произведен натурный эксперимент. Упрочняющий обжиг окатышей проводился на обжиговой мап!ине фирмы "Лурги", имеющей ширину 4 и длину 120 м. Исследовательские окатыши загружались на донную постель и следовали в технологическом потоке до выгрузки. Скорость обжиговой машины составила 2,1 м/мин, а температура в зоне обжига 1200 °С (табл. 2).

Окисленные окатыши, полученные с использованием КМЦ, пропускали через шахтную печь в мягких корзинах из нержавеющей стальной проволоки (табл. 3). Шахтная печь в момент испытаний работала с температурой 880 °С. Усредненный химический анализ исследовательских проб представлен в табл. 3. На выгрузке было получено годное губчатое железо со степенью металлизации более 90% и кондиционное содержание углерода. В целом можно утверждать, что натурный эксперимент подтверждает вывод лабораторных опытов о возможности получения кондиционных железорудных окатышей с использованием КМЦ, пригодных для металлизации в шахтных печах.

Рассмотрен также альтернативный вариант получения окисленных окатышей с применением нонтронитовых глин. Следует отметить, что нонтронитовые глины имеют более низкую ком кующую способность и расход этого материала примерно в два раза выше, чем бентонита, и в 15—20 раз выше, чем КМЦ. Кроме того, поскольку КМЦ является органическим веществом и выгорает при обжиге, то его применение вместо бентонита дает возможность снизить содержание пустой породы на 0,5—0,7 %. В то же время применение нонтронита в шихте приведет к снижению содержания железа (общего) на примерно 0,8—1%. Этот аспект проблемы представляется существенно важным, так как окисленные окатыши ОЭМК находятся на пределе эффективности применения в электросталеплавильном производстве именно по содержанию железа.

Таким образом, из рассмотренных в работе заменителей бентонита в большей степени удовлетворяют требованиям прямого получения железа органические связующие.

В 1993 г. были проведены промышленные испытания технологии производства металлизованных окатышей с использованием флюсо лигносульфонатной (ФЛС) смеси. За время испытаний (15 сут) произведена партия окис летшх и металлизованных окатышей 130 и 67 тыс.т.

Флюсолигносульфонатная смесь приготовлялась подачей жидкого лигносульфоната марки "В" в мельницу при измельчении известняка. Окомкование производилось на четырех барабанах для обеспечения плановой производительности обжиговой машины (325 т/ч). Оптимальным количеством лигносульфоната в шихте для получения сырых окатышей следует считать 0,03—0,06 %. Окатыши обжигали при1990 °С. Расход ФЛС составил 0,93—1,96 %, основность 0,24—0,45. Содержание кремнезема снизилось на 0,4—0,8 %, прочность возросла до 267 кг/окатыш. Несколько возросла крупность сырья.

Металлизация окатышей производилась на шахтных печах 1—4 цеха металлизации ОЭМК. Степень металлизации колебалась в обычных пределах, а содержание углерода увеличилось на 0,3—0,4 %. Увеличение производительности составило 0,7—2,3 т/ч независимо от температуры металлизации. Расход природного газа снизился на 0,2—7 м3/! при низкотемпературной технологии и на бН^/т для высокотемпературной.

Эксперименты в целом показали возможность производства высококачественных окисленных и металлизованных окатышей с применением органических связующих при улучшении всего комплекса техникоэкономических показателей работы цехов окомкования, металлизации и электросталеплавильного производства. ских связующих, причем их применение будет связано с офлюсованием окатышей;

2. В серии лабораторных и промышленных опытов впервые получены экспериментальные данные о ходе металлизации окатышей из Лебединского суперконцентрата, офлюсованных различными флюсующими агентами: гашеной известью, известняком и отходами огнеупорного производства. На основе этих опытов рекомендован вариант умеренного офлюсования окатышей с использованием MgO — содержащего флюса (СаО + MgO)*l%.

3. В лабораторных и натурных экспериментах показана возможность получения сырья с лучшим (или равным) комплексом металлургических свойств при использовании КМЦ и лигносульфоната в качестве связующего.

4. Наиболее целесообразной схемой для использования органических связующих в промышленных масштабах следует считать их совместный помол с известняком с последующей подачей их на смешивание с концентратом по тракту бентонита и дальнейшим обжигом по существующей технологии.

5. Использование нового вида сырья позволило увеличить производительность шахтных печей на 0,7—2,4 т/ч и снизить расход природного газа на 0,714 м*/т.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994