РАЦИОНАЛЬНЫЕ ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ ПОДГОТОВКИ И ИСПОЛЬЗОВАНИЯ АГЛОМЕРАЦИОННОГО ТОПЛИВА

Рассмотрена технология использования твердого топлива при агломерации. Намечены пути прогресса, отражающие внедрение новых схем подготовки и использования агломерата. Обоснована организация производства спец иальных видов агломерата.Прогнозный анализ развития агломерационного производства указывает на то, что совершенствование агломерации немыслимо без улучшения экологических характеристик производства — уменьшения выбросов СО, S02, NO . Решение этой задачи требует создания новых, рациональных технологических схем подготовки шихты к спеканию. При этом решающее значение приобретают вопросы, связанные с использованием твердого топлива, как определяющие экологическую чистоту производства и его техникоэкономические показатели.

Современное положение с использованием топлива при агломерации выглядит анахронизмом. При годовой потребности (на территории бывшего СССР) ~ 9 млн.т дефицит коксовой мелочи, основного агломерационного топлива, уже много лет стабильно держится на уровне ~4 млн.т и покрывается в основном антрацитовым штыбом и бурыми углями. Реально проявляется тенденция к монотонному ухудшению качества твердого топлива по крупности, химическому составу (содержание золы и летучих веществ) и физическим свойствам.

К этому следует добавить и ухудшение состава агломерационной шихты: прогрессирующее уменьшение крупности рудной составляющей, увеличение объемов мелкодисперных добавок железо — углерод — флюсосодержащих отходов производства, прогнозируемое увеличение степени обогащения кварцитов, т.е. неизбежное понижение крупности концентрата.

В сложившейся обстановке выход из этой ситуации просматривается прежде всего через создание новых технологических схем аглофабрик, центральным звеном которых должно быть поэтапное усреднение, смешивание и предварительная грануляция шихтовых материалов при одновременном уменьшении верхнего предела их крупности.

В первую очередь это касается схем подготовки и использования топлива.

Следует отметить, что достигнутые в странах СНГ средние расходы твердого топлива в пределах 60 кг/т агломерата значительно уступают лучшим мировым: "Тиссен АГ" в ФРГ 38 кг/т, "Бритиш Стил Корн" в Великобритании — 50,8, "Солляр" во Франции 46,9 — 50,1, "Син нипон сэйтецу" в Японии — 36 кг/т и т.д. Например, повсеместное дробление топлива, содержащего до 50% уже готового к употреблению материала крупностью 0 3 мм, приводит к росту доли наиболее мелких фракций (0 — 1мм), например, для Украины пылеватые фракции (0,5 мм) составляют 30 40% массы дробленого топлива и ухудшают весь зерновой его состав^ Все это предопределяет высокую загрязненность окружающей среды и низкие ТЭП.

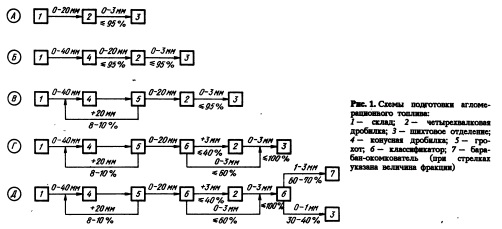

На всех аглофабриках схемы подготовки топлива однотипны и не отвечают современным требованиям (рис.1, А, 5). Наиболее примитивная схема (А) существует там, где в качестве аглотоплива используется только коксовая мелочь КМ, поступающая непосредственно с коксохимического завода. Увеличение крупности КМ и вовлечение в производство заменителей КМ — антрацитового штыба АШ и бурых углей (БУ) потребовали включения в схему подготовки топлива устройства для предварительного дробления всей массы топлива (вариант 5). Для этого используются конусные дробилки. Пределом совершенства этой схемы (на данном этапе развития) является вариант с промежуточным грохочением топлива после предварительного дробления (вариант В).

Однако ни одну из приведенных схем нельзя считать рациональной, потому что одновременно с дроблением топлива до крупности 0 3 мм ухудшается его технологическая ценность (рост доли фракции 0 0,5 мм) и бессмысленно тратится значительная часть энергии на измельчение уже готового (0 — Змм) топлива.

Решение этой проблемы возможно при организации классификации топлива на различных этапах подготовки. В случае работы аглофабрики без раздельной подачи топлива это может быть вариант Г, а при работе с подачей топлива в конце окомкования — схема Д.

Реализация схем Г и Д затруднялась отсутствием надежного способа и устройств для классификации влажного и достаточно мелкого материала, которым является агломерационное топливо. Решение этой проблемы возможно при использовании дискового' классификатора сыпучих материалов, работающего на принцице использования сил аутогезии. Раздельная подача топлива в шихту и классификация топлива перед дроблением успешно прошли промышленную проверку и эффективно используются в технологической схеме аглофабрики Мариупольского комбината им.Ильича.

Одним из направлений технического прогресса в подготовке сырья для металлургического передела может быть замена кокса углеродсодержащим топливом, качество которого соответствовало бы специфическим особенностям агломерации и обеспечивало бы увеличение высоты спекаемого слоя, быстрый высокотемпературный нагрев аглошихты, снижение энергозатрат на подготовку топлива. Практика указывает на эффективность замены коксов полукоксами из длиннопламенных углей, коксами с повышенным содержанием газовых углей в исходной шихте и специальными видами коксов из тощих слабоспекающихся и газовых углей. Производство полукоксов оказывается менее энергоемким, чем производство доменного кокса, а технологическая ценность полукоксов существенно выше КМ и АШ. Принципиальное отличие получения полукокса от кокса заключается в том, что процесс коксования прерывается на уровне температур 550 °С. При этом полукоксы изза своего строения твердого вещества и свойств моле кул, определяющих силы связи между ними, требуют при их использовании значительно меньшего подвода тепла для воспламенения, чем высокотемпературные коксы с завершенной структурой.

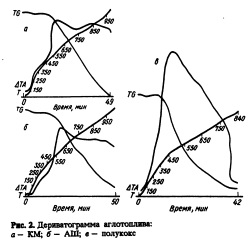

Дериватографический анализ (рис.2) различных видов твердого топлива позволил установить, что для полукоксов характерно энергичное начало воспламенения и быстрый рост температуры (тепловыделение) по мере потери массы образца. Сгорание полукоксов происходит в более сжатые сроки и с более высоким тепловыделением (рис.2,в).

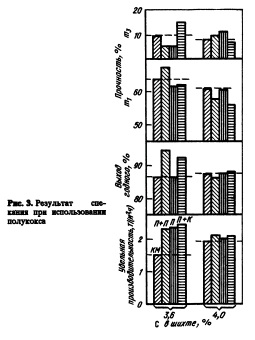

Проверка возможности использования полукоксов, полученных из газовых углей Павлоградской и Першотравенской ЦОФ (П + П), Павлоградской ЦОФ (П) и из углей Павло градской ЦОФ с добавкой угольного концентрата (П + К) в качестве агломерационного топлива, проведена в лабораторных условиях. Полученные результаты (рис.З) показали принципиальную возможность снижения расхода топлива без ухудшения качества агломерата. Экологическая и экономическая ценность этого мероприятия очевидна.

Настоящая технология использования твердого топлива при агломерации далека от совершенства и не соответствует современным представлениям об агломерационном процессе.

Дальнейший прогресс в области использования твердого топлива при агломерации невозможен без внедрения новых охем его подготовки и использования.

Экономически и технически целесообразна организация производства специальных видов агломерационного топлива, например полукоксов из недефицитных видов углей, применение которых при агломерации позволит значительно повысить техникоэкономические показатели и экологическую чистоту производства.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994