СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЧУГУНА НА ЗАВОДЕ HOOGOVENS

Hoogovens I Jmuiden является сталеплавильным заводом с полным металлическим циклом производительностью 5,5 млн. т стали в год и располагается непосредственно на побережье Северного моря рядом с Амстердамом (Голландия).Первый чугун на заводе был получен в 1924 г. на двух малых доменных печах. Несмотря на то что первоначальная технология находилась под влиянием американской техники производства, дальнейшие разработки выполнялись непосредственно на заводе.

Было построено несколько успешно эксплуатировавшихся доменных печей. Однако в 1985 г. было решено дальнейшее производство чугуна в количестве 16000 т/сут осуществлять только на доменных печах № 6 и № 7,

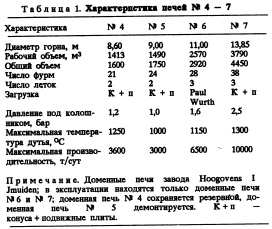

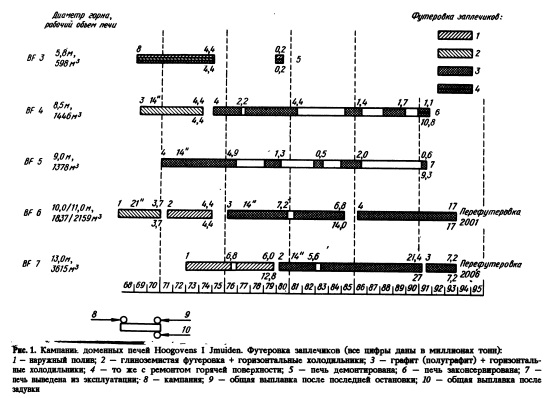

Обе доменные печи имеют современную конструкцию с предполагаемой продолжительностью кампании 15 лет, работают с высокой температурой дутья, вдуванием пылеугольного топлива и т.д. Основные характеристики печей представлены в табл.1; в дальнейшем предполагается сохранить в качестве резерва только доменную печь № 4 объемом 1600 м3. Все другие доменные печи будут демонтированы. Схематическая диаграмма длительности кампании печей и производства за кампанию предствалена на рис.1.

С учетом всех этих мероприятий производство чугуна на Hoogovens в настоящее время является одним из наиболее рентабельных в Европе.

Высокотемпературные воздухонагреватели

Первые высокотемпературные воздухонагреватели на доменной печи № 4 были построены со встроенной камерой горения внутри существующего кожуха с использованием динаса в купольной части: расчетная температура купола составляла 1550 °С, температура дутья 1300 °С. Эта высокая температура дутья была особенно эффективна в связи с вдуванием в печь угля или мазута. При этом достигнута экономия кокса в размере 200 кг/т чугуна.

Во многих случаях устаревшие воздухонагреватели могут быть заменены на высокотемпературные и высокоэффективные. Как показывают расчеты, во многих случаях при использовании высокоэффективных насадок высота воздухонагревателей может быть значительно снижена.

Схема способов реконструкции воздухонагревателей показана на рис.2. На нем приведены возможные варианты,, сохранения существующего или строительства нового кожуха с использованием существующего или установкой нового "грибовидного" кожуха купола с применением высокоглиноземистых или динасовых огнеупоров. Приведенные варианты имеют различные капитальные затраты и различные преимущества.

Интеркристаллигная коррозия кожухов воздухонагрвателей

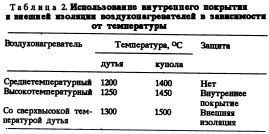

Явление интеркристаллитной коррозии кожухов хорошо известно с 1979 г. Внешнюю изоляцию применяют с целью получения на кожухе температуры выше 150.°С с превышением температуры точки росы и соответствующим предотвращением конденсации кислоты на внутренней поверхности кожуха (табл.2).

Воздухонагреватели доменной печи № 7 находятся в эксплуатации более 12 лет при температуре купола 1500 °С и имеют внешнюю изоляцию. Никаких признаков интеркристал литной коррозии не отмечается.

Оптимальный выбор температуры дутья для новых и реконструируемых пе^ей определяется следующими факторами: требованиями по расходу и экономии кокса: долгосрочным прогнозом по наличию кокса; предполагаемым уровнем вдувания дополнительного топлива: возможностью утилизации тепла дымовых газов; возможностью повышения калорийности газа горения путем добавок коксового или газа и т.д.

Основные характерные черты конструкции высокотемпературных воздухонагревателей

Современные воздухонагреватели со встроенной камерой горения имеют высокоэффективную насадку с поверхностью нагрева 42,14 мУм3, удельным весом 2300 кг/м3 и отверстиями 40 мм; кессон из нержавеющей специальной стали, который устанавливают между камерой горения и камерой насадки для предотвращения "короткого замыкания" газов; теплоизолирующий слой между камерой горения и камерой насадки для предотвращения высокого перепада температуры внутри огнеупорной стенки, вызывающего неравномерность расширения и соответствующие деформации; температурные швы в форме "телескопа" в стенке камеры горения; навес&го шарниры, которые укрепляют футеровку купольной части в конструкции с грибовидным куполом; кладку купола, опирающуюся непосредственно на кожух; поднасадочное устройство из легированного стального литья, рассчитанного на температуру отходящих газов 400 °С.

Результаты обследований и данных оценок состояния воздухонагревателей показывают возможность строительства воздухонагревателей со сроком службы более 30 лет с возможными промежуточными нагревами охлаждениями. Только керамическая горелка требует замены через 15 лет.

При применении дутья с высокой температурой и большим давлением в конструкции тракта горячего дутья необходимо учитывать различное расширение и силы, возникающие при этом в системе.

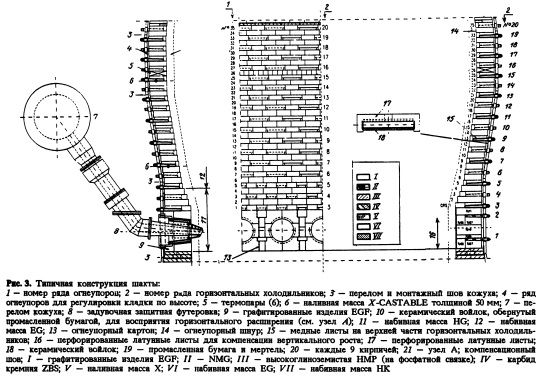

Типичная конструкция представляет собой схему полной компенсации напряжений и концентрическая фиксация кольцевого воздухопровода горячего дутья вокруг доменной печи.

Для улучшения смешения горячего и холодного дутья между доменной печью и воздухонагревателями устанавливают специальный смеситель.

Огнеупоры для футеровки доменной new

В результате использования огнеупорной футеровки, основанной на применении высокоуглеродистых огнеупоров, наблюдались многочисленные случаи ее разрушения в период 1960 1970 гг. В этот период производительность печей увеличилась при использовании технологии вдувания дополнительного топлива, обогащения дутья кислородом и увеличения температуры дутья.

Кампании печи прерывались после эксплуатации в течение 23 лет изза разрушения футеровки в заплечиках, распаре и нижней части шахты.

Тепловой удар как механизм разрушения футеровки доменной печи

Анализ данных от периферийных термопар показывает, что во время нормальной эксплуатации на горячей поверхности огнеупоров возникают значительные колебания тепловых нагрузок, причиной которых являются неравномерный поток газов по периферии печи. Это явление усиливается при работе печи с периферийным ходом или при плохой газопроницаемости зоны когезии. Наличие окатышей в шихте более часто приводит к температурным колебаниям, чем применение агломерата. Окатыши вызывают ухудшение газопроницаемости зоны когезии изза размягчения и деформации при высоких температурах, а иногда и изза разбухания в процессе восстановления. Плохая газопроницаемость зоны когезии способствует возникновению периферийного хода высокотемпературных газов вдоль стен распада и нижней части шахты. В этой зоне отмечаются колебания температуры до 150°С/мин.

Была выполнена программа исследований по определению огнеупоров, устойчивых к высоким температурам и колебаниям по тепловой нагрузке. Результаты исследования показали, что высокоглиноземистые огнеупоры не способны противостоять температурным условиям в доменной печи изза образования трещин.

Сопротивление температурным колебаниям повышается при низком коэффициенте температурного расширения, а также при увеличении теплопроводности, упругости огнеупоров и предела прочности на разрыв.

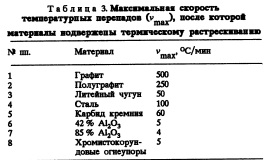

Обычные высокоглиноземистые огнеупоры могут противостоять температурным перепадам с величиной не более 3—5°С/мин. Карбидокремниевые огнеупоры растрескиваются при перепадах более 30—50 °С/мин, полуграфит выдерживает перепад до 300°С/мин.

Хотя применение высокотеплопроводных материалов теоретически должно привести к росту тепловых потерь в системе охлаждения, практического подтверждения это не получило. Измерения и обследования подтвердили, что на горячей поверхности образуется слой гарнисажа, который действует как теплоизолирующий слой. Стабильность гарнисажа тем выше, чем выше теплопроводность огнеупоров, расположенных за ним. Только в случав серьезных неполадок и расстройствах хода доменной печи этот слой может временно исчезнуть. Однако этот слой очень быстро образуется снова, потому что шлак и FeO опять застывают на высокопроводной стенке.

Действительный рабочий профиль образуется слоем затвердевшего шйака, а не огнеупорной кирпичной кладкой. Сами огнеупорные изделия оказываются под воздействием низких температур (ниже 500 °С), что исключает окисление графита.

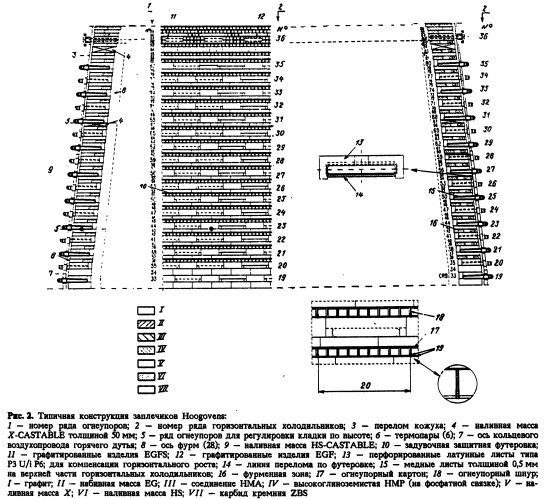

Особое значение имеет то, что графит надежно охлаждается системой высокотеплопроводных медных холодильников, которые имеют обработанную плоскую поверхность для обеспечения хорошего контакта с графитированны ми изделиями. Вся футеровка укладывается насухо без мертеля в швах между графитиро ванными блоками или между холодильниками и графитом (рис.З).

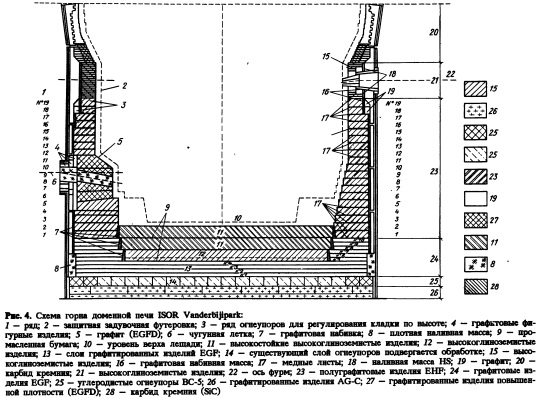

В средней и верхней части шахты графитовая футеровка соединена с вставками из SiC для улучшения защиты от абразивного воздействия. Конструкция такова, что соединение SiC осуществляет защиту графита от абразивного воздействия, а само соединение охлаждается с помощью графита (рис.4).

При нормальных производственных условиях предлагаемая футеровка обеспечивает 15 летнюю непрерывную кампанию печи.

Конструкция горна доменной печи

В связи с произошедшими за недавнее время несколькими авариями в горне в Европе проведены значительные исследования для определения факторов, влияющих на его службу.

Среди множества теорий, опубликованных по этому поводу, фирма Hoogovens считает, что причиной являются тепловые перепады, вызванные изменетаем тепловых нагрузок.

Для практики работы горна доменной печи характерны изменения тепловой нагрузки, вызванные непостоянным выпуском продуктов плавки; изменением качества кокса; непредвиденными остановками и пусками печи; возможными утечками воды из фурм и изменением в производительности печи.

Все эти факторы являются причиной постоянного расширения и сжатия огнеупоров в горне, что приводит к образованию трещин и исчезновению огнеупорной кладки.

Охлаждение горна и подлещадное охлаждение стабилизируют износ горна, но при этом динамика изменений тепловых нагрузок сохраняется. Применение высокотеплопроводных огнеупоров также способствует образованию на стенках горна стабильного гарнисажа, эффективно защищающего огнеупоры от прямого контакта с металлом. Однако в результате технологических изменений в горне этот гар нисаж может исчезнуть, подвергая огнеупоры прямому контакту с металлом.

Совершенно таже за относительно короткое время в результате тепловых изменений и растрескивания может разрушиться "керамический стакан" в лещади.

Наиболее современная конструкция горна в доменной печи включает сочетание полуграфи товых и графитовых изделий с высокоглиноземистым слоем верхней части лещади (рис.4). В конструкции предусмотрена возможность термического расширения огнеупоров.

Охлаждение горна по периферии может быть выполнено плитовыми холодильниками, кессонами или наружным поливом. При холодных атмосферных условиях предпочтительна конструкция с охлаждением в замкнутом контуре.

Для охлаждения лещади все доменные печи Hoogovens имеют принудительное воздушное охлаждение.

Дальнейшее равитие конструкции и технологии доменной печи

В ближайшее десятилетие доменные печи будут оставаться основными агрегатами для получения жидкого металла и многое может быть сделано для улучшения экономичности и надежности этого процесса.

С применением новых разработок по системам охлаждения и футеровки возможно получить кампанию печи продолжительностью до 15 лет. Дальнейшие разработки будут направлены на упрощение этих систем.

В большинстве случаев для получения большей плотности охлаждения требуется замена кожуха.

Вдувание угольной пыли может быть увеличено до 200 кг/т, что было доказано Hoogovens в серии долгосрочных экспериментов (см. отдельный доклад мра Параманата на). Расход кокса может при этом снизиться до 300 кг/т.

Высокотемпературные воздухонагреватели и система подачи горячего дутья обеспечивает необходимую температуру дутья для повышенного расхода вдуваемой угольной пыли.

Улучшение практики выпусков приведет к росту продолжительности выпусков до 2—3 ч, практике непрерывного выпуска и работе с пустым горном. Это позволит значительно стабилизировать процесс и повысить его эффективность, уменьшить расход кокса и повысить качество металла. Применение высокостойких леточных масс является основополагающим фактором для улучшения хода доменной плавки.

Современные электронные системы управления процессом с долгосрочной обработкой данных и внедрением различных моделей предполагают лучшее понимание и управление процессом.

Альтернатива доменных печей

Альтернативой доменной печи является процесс Согех, по технологии которого получено более 1 млн.т, что хорошо подтверждено документально.

Среди разрабатываемых процессов следующего поколения необходимо отметить HISMELT (Австралия), DIOS (Япония) и процесс прямого получения стали AISE (США). Находятся в разработке проект циклонного агрегата, разрабатываемого Hoogovens, и процесс British Steel и Ilva.

Большинство из этих процессов далеки от коммерческого использования и по прогнозам первые промышленные установки будут пущены в эксплуатацию в конце столетия. Преимущество этих процессов по сравнению с доменной печью — нет необходимости в использовании кокса, агломерата и окатышей.

Современная технология доменной плавки делает возможным превратить доменную печь в эффективный, экологически чистый, надежный и высокопроизводительный процесс получения жидкого чугуна. В дальнейшем процесс будет совершенствоваться по следующим направлениям:

1. Система охлаждения и футеровки, позволяющая продлить кампанию печи до 15 лет.2. Высокая температура дутья (более 1200 °С), получаемая на воздухонагревателях со встроенной камерой горения.

3. Улучшение технологии выпусков (работа с "пустым" горном) с их продолжительностью 23 ч.

4. Работа с аспирацией пылегазовыделений на литейном дворе.

5. Внедрение современных систем обработки данных и управления процессом, позволяющих лучше понимать процесс и улучшать технологию.

Большинство доменных печей может быть модернизировано и реконструировано для обеспечения металлургического завода высококачественным и недорогим металлом на ближайшее обозримое будущее.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994