СВОЙСТВА И ПРИМЕНЕНИЕ ОГНЕУПОРНЫХ ИЗДЕЛИЙ НА ПОЛИМЕРНОЙ УГЛЕРОДИСТОЙ СВЯЗКЕ

В 1985 г. Refratechnik приняла решение о расширении сортамента продукции для черной и цветной металлургии и приступила к разработке углеродистых изделий. Одной из причин этого решения явилось получение наибольшей выгоды от использования высокосортной плавленной магнезии, производивщейя на субсидированном предприятии BAY MAG с 1984 г, и на этот момент полностью отправлявшейся на предприятия конкурентов.С точки зрения защиты «окружающей среды при разработке углеродистых огнеупоров была возможность замены каменноугольной смолы, используемой в качестве связующей. Японские исследователи в это время опубликовали положительные результаты по использованию в качестве двухкомпонентного связующего агента новолака гексаметилентетрамина.

С целью производства новых сортов огнеупоров, которые должны быть не только конкурентоспособны с' изделиями на сввязке из каменноугольной смолы, но и иметь большее сопротивление износу, идеальный связующий агент не должен ограничивать увеличение содержания углерода в огреупорах. Это требо ваие основано на определенной закономерности, которая будет объяснена в последующем.

Компоненты системы

Как известно, углеродистые изделия состоят из огнеупорных оксидов, углеродистой добавки и связующего агента. Первоначально каменноугольная смола использовалась для пропитки обожженных основных огнеупоров с целью снижения их кажущейся пористости. После выясненения положительного воздействия углерода на срок службы огнеупорной футеровки каменноугольную смолу стали также использовать в качестве связующего для достижения максимального содержания углерода. Содержание углерода затем постелено увеличивали путем добавления сажи, а впоследствии чешуйчатого графита, обладающего высоким сопротивлением к окислению. В технической литературе положительное влияние углерода объясняется следующим механизмом. В 1954 г. Metz объяснил полонительное воздействие углерода тем, что он восстанавливает оксиды железа в шлаке в железо, что приводит к росту эвтектической температуры шлака на поверхности огнеупоров с 1300 до 1600 °С и тем самым защищает горячую поверхность огнеупоров от преждевременного износа путем формирования вязкого шлакового покрытия.

В соответствии с мнением Ohba (1961 г.) уменьшение смачиваемости шлаком является причиной свойства углерода педотвращать проникновение шлака в огнеупор.

В 1966 г. Robinson нашел, что угол смачивания между шлаком и магнезией увеличивается при частичном восстановлении углеродом Fe203 до FeO. В 1968 г. Gans в своих исследованиях открыл, что при окислении углерода газообразный оксид углерода заполняет поры и препятствует проникновению шлака.

В 1971 г. Pickering открыл, что магнезия также восстанавливается и пары магнезии увеличивают давление газа в порах огнеупоров.

В 1972 г. Brezny объяснил, как образуется на поверхности огнеупора плотный, противостоящий инфильтрации слой: пары магнезии повторно окисляются и образуют непроницаемый слой из MgO.

С увеличением содержания углерода возрастает не только сопротивление термомеханическому воздействию, но и термомеханическому воздействию. С увеличением содерж.' ния углерода модуль уцругости уменьшается более чем в прямой пропорции по отношению к стабильности так, что гибкость огнеупорных изделий увеличивается. Уменьшение термического расширения с увеличением содержания углерода уменьшает величину напряжений, связанных с термическим расширением. Увеличение гибкости изделий, уменьшение термического расширения в сочетании с увеличением теплопроводности при увеличении содержания углерода приводит к росту сопротивления теплосменам.

Разнообразные исследования технологии производства за последние годы позволили достичь содержания углерода до 12% при использовании каменноугольной смолы. Это означает, однако, что предельное содержание углерода, уменьшающее износ, не может быть достигнуто при использовании каменноугольной смолы.

Связующий агент

В сотрудничестве с производителями фенольной резины Refratechnik разработала связующее, которое характеризуется: максимальной защитой окружающей среды при производстве и использовании; высокой смачиваемости всех смешиваемых компонентов и количественным увеличением кристаллического чешуйчатого графита (используемого в качестве углеродистой добавки) до 30%; необходимой стабильностью готовой смеси при складировании и производстве; максимальной холодной прочностью после упрочнения и коксования; требуемыми свойствами при смешивании и прессовании при комнатной температуре.

Благодаря хорошему сотрудничеству качество используемого в настоящее время фенольного резола постоянно увеличивается.

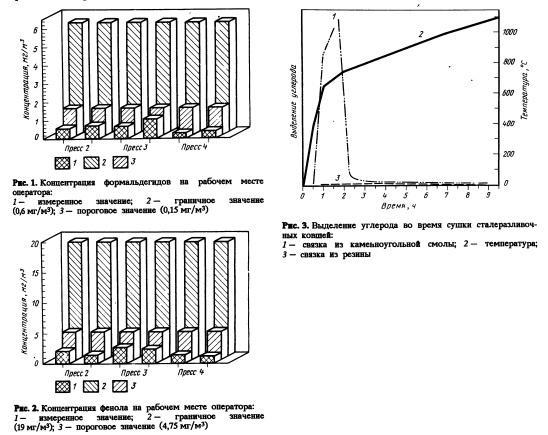

Концентрация вредных веществ во время производства может быть уменьшена при использовании техологии холодного смашивания. Результат полностью оправдал нащи ожидания. Без добавления дополнительных вытяжных систем, которые необходимы в любом случае для получения необходимых значений ПДК по содержанию пыли на рабочем месте, концентрация формальдегида в феноле в зоне работы оператора гораздо меньше предельных значений менее 25% от допустимого значения ПДК (рис. 1, 2).

При использовании фенольного резола и применении термической поликонденсации можно обойтись без гексаметилентетрамина — вещества, имеющего ощутимое выделение аммония, и без органических растворителей, которые необходимы для получения требуемой консистенции растворов новолака.

Посредством очистки отходящих газов, выделяющихся при сушке, в фильтре с активированным древесным углем, максимально допустимые значения выбросов находятся ниже предельных концентраций. Для заказчика экологические преимущества заключаются в значениях концентраций углерода, связанного в органические соединения, измеренные FID (детектором ионизации пламени) во время сушки ковшей.

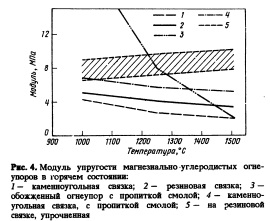

Тогда как концентрация выделяющегося органического углерода возрастает до 1000 ppm в начале сушки при использовании огнеупоров на связке из каменноугольной смолы, огнеупоры на полимерной связке показывают в 100 раз меньшее значение (рис. 3). Это ясно показывает, что пиролиз полимеров проходит гораздо менее, чем каменноугольной смолы, так что и концентрация выделяемых вредных веществ имеет значительно меньшее значение.

Другой причиной низкой концентрации выделяющихся веществ от изделий на полимерной связке является то, что полимерная связка используется исключительно для получения необходимой стабильности изделий, т.е. только половина количества связующего необходима по сравнению с использованием каменноугольной смолы, которая в этом случае дополнительно используется и как источикуглерода.

Другим преимуществом является то, что при использовании полимерного связующего не происходит выделения бензопирена.

Интенсивные смесители, используемые Refratechnik, обеспечивают равномерное распределение составляющих, что является ос новным условием получения в дальнейшем хорошей смачиваемости. Сами резолы являются постоянным объектом исследований, их уровень конденсации увеличивается, в то время как содержание несвязанного фенола уменьшается до минимума; выделение вредных веществ будет постоянно уменьшаться. Содержание несвязанного фенола с первоначальных 8% может быть снижено до 5%. Хотя фенольные резолы с содержанием несвязанного фенола менее 5% имеются на рынке, они пока непригодны для наших целей, так как имеют низкую смачиваемость и малое время стабильности при производстве.

Для достижения максимальной стабильности после коксования рекомендуется использовать связующее с максимальным коксовым остатком. Это положение подтверждается проведенными разнообразными исследованиями, которые также показали, что возможность улучшения холодной прочности огнеупоров после коксования относительно мала при использовании различных типов фенольной резины. Это объясняется пространственной структурой углерода, возникающей при пиролизе фенольной резины, которая в этом случае более отличается от идеальной структуры графита, чем продукты приролиза каменноугольной смолы. Это также объясняет, почему холодная прочность огнеупоров на полимерной связке в зависимости от вида до 50% ниже, чем у огнеупоров на связке из каменноугольной смолы.

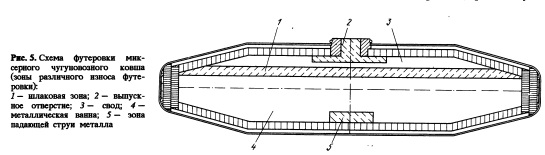

Более важный для характеристики службы огнеупоров показатель прочности на изгиб в горячем состоянии показывает совершенно другие результаты. На рис. 4 приведена диаграмма, которая показывает величину прочности на изгиб в горячем состоянии в интервале температур 1000—1500 °С.

В соответствии с приведенной диаграммой огнеупоры на каменноугольной связке имеют наименьшее значение горячей прочности на изгиб. Последующая пропитка почти удваивает значение горячей прочности на изгиб. Значения для огнеупоров на полимерной связке лежат между этими кривыми. Так как структура огнеупоров на полимерной связке упрочняется добавлением веществ, препятствующих окислению, стабильность структуры может быть повышена в соответствии с количеством' добавок. Повышенная стабильность при высоких температурах является результатом образования шпинели, уплотняющей структуру.

Для сравнения также приведены значения горячей прочности на изгиб огнеупоров на керамической связке, пропитанных каменноугольной смолой. * Хотя значения их горячей прочности на изгиб при температуре 1250 °С очень высоки, при дальнейшем росте температуры до 1500 °С они значительно уменьшаются и их общий уровень находится рядом с огнеупорами на связке из каменноугольной смолы.

Изза отсутствия стандартного метода испытаний углеродистых огнеупоров

Refratechnik проводила испытания на горячую прочность на изгиб по DIN 51048 (часть 1). В отличие от этого стандарта образец коксовался и подвергался нагружению после разогрева и выдержки, с общей продолжительностью этих операций 10 мин.

Сравнительные измерения показ* ли, что относительно короткий нагрев и выдержка достаточны для выравнивания температуры в образце и окисление образца в атмосфере нагревательной печи проходит только в слое толщиной +/—1 мм на поверхности.

Примерный уровень значений горячей прочности на изгиб соответствует данным, приведенным в технической литературе. Сравнение по абсолютным значениям, приведенным в технической литературе, невозможно изза значительных отличий в методике проведения испытаний (особенно в части испытания при комнатной атмосфере и выдержках в течение определенного времени).

Так как производители огнеупоров на связке из каменноугольной смолы предпочитают приводить сведения о своих огнеупорах по значениям холодной прочности после коксования, они не заинтересованы в разработке стандартного метода испытания для определения горячей прочности на изгиб. Таким образом, задачей производителей огнеупоров на полимерной связке является разработка в кратчайшие сроки стандартного метода испытаний. Это позволит включить в перечень данных на огнеупоры горячую прочность на изгиб, что дает больше информации о поведении огнеупоров, чем холодная прочность.

Углерод

Основным свойством углеродистой добавки с точки зрения срока футеровки является устойчивость к окислению. Кроме того, углеродистая добавка должна иметь возможность защиты образующегося при пиролизе каменноугольной смолы или полимеров каркаса из аморфного углерода, имеющего меньшее сопротивление окислению. Сопротивляемость окислению повышается с увеличением упорядоченности кристаллической структуры. Этот факт объясняет применение чешуйчатого графита.

Изза того, что эвтектическая температура золы в кристаллах чешуйчатого графита составляет (в зависимости от источника его происхождения) 11001600 °С, не каждый сорт графита может быть применен для изготовления изделий.

Хотя современными методами очистки можно достичь уменьшение содержания золы в графите до 1 %, при этом происходит раскрытие слоев графита до такой степени, что увеличение удельной поверхности существенно уменьшает сопротивление окислению. Поэтому в огнеупорном производстве используют кристаллический чешуйчатый графит с содержанием золы от 3 до 6% и с точкой плавления зоЛы более 1400 °С.

Огнеупорные оксиды

Соответствующие огнеупорные оксиды имеются в достаточном количестве на рынке и могут быть связаны каменноугольной смолой или полимерами. По этой причине рассмотрим только наиболее важные свойства, которые оказывают воздействие на стойкость огнеупоров.

Магнезия

С этой точки зрения мы различаем четыре различных вида магнезии: магнезиальный клинкер из природных магнезитовых руд, обычно имеет содержание до 97% MgO; синтетическая магнезия, выделенная из рапы или морской воды, обычно с содержанием 97—99,8 % MgO в зависимости от процесса спекания; крупнокристаллическая магнезия со средним размером кристалла до 200 мкм; плавленная магнезия со средним размером кристалла между 400—850 мкм.

В магнезиальноуглеродистых огнеупорах используется магнезия с насыпным весом не менее 3,40 г/см3. Использование сырья с требуемым соотношением известь/кремнезем более 4 и большим средним значением размеров первичных кристаллов более предпочтительно, чем использование сырья с содержанием более 97 % MgO.

Кроме насыпного веса и среднего размера первичных кристаллов значительную роль играет содержание Fe203; магнезия с высоким содержанием Fe203 непригодна в связи с восстановлением железа, способствующего окислению углерода.

Плавленная магнезия, производящаяся на субсидируемой нами кампании BAVMAG, очень популярна среди производителей огнеупоров. При высоком соотношении известь/кремнезем, при наибольшем размере кристаллов, равном более 800 мкм, и насыпном весе более 3,50 г/см3, имеется возможность уменьшить до экономически приемлемого уровня скорость износа магнезиальноуглеродистых огнеупоров даже при высокой активности шлака.

Высокоглиноземистые материалы

В качестве сырья успешно используется андалузит и спеченный корунд; боксит непригоден изза наличия большого количества хорошо восстановимых примесей. Для этих сырых материалов также предпочтителен большой насыпной вес и крупные размеры кристаллов.

Пассиваторы и стабилизаторы структуры

Измельченный порошок металлического кремния, алюминия и магния или их соответствующие сплавы, обычно называемые пассива торами, добавляют в смесь в количестве до 6% (вес.). Их функцией является уменьшение горения углерода путем связывания кислорода с образованием пористого заполнителя. Перед их заметным количественным окислением они вступают в реакции с образованием карбидов и нитридов в ограниченном интервале температур и стабилизируют структуру посредством образования этих новых фаз.

Следующая схема показывает потенциал пассиваторов по связыванию кислорода. Порядок, в котором пассиваторы стоят по потенциалу связывания кислорода, полностью соответствует успешному применению карбидов, нитридов и боридов и хорошо описан в технической литературе.

В настоящее время исследуется возможность использования боридов с целью ускорения и улучшения образования стабилизирующих структур карбидов и нитридов. После окисления и испарения оксид бора реагирует с MgO с образованием легкоплавкого бората магния и замедляет дальнейшую инфильтрацию кислорода путем образования жидкой плавки. Однако бориды имеют высокую стоимость и их экономическая эффективность должна быть исследована.

Добавка пассиваторов особенно эффективна для изделий марки MACARBON, которые предпочтительно применяются в зонах с повышенными термомеханическими нагрузками. При правильно выбранном количестве пассиваторов горячая прочность на изгиб после коксования повышается в большей степени, чем у огнеупоров на связке из каменноугольной смолы.

Сортамент продукции и основные схемы футеровки

С учетом рассмотренных свойств, которые влияют на срок службы огнеупоров, был разработай широкий сортамент различных сортов огнеупоров. При выборе сортов огнеупоров руководствовались тем, что должен достигаться общий равномерный износ всей футеровки независимо от различных термических, химических и механических воздействий в отдельных зонах.

Несмотря на предпринимаемые усилия, до сих пор не удалось создать удовлетворительные методики проведения опытных испытаний износа футеровки. Поэтому важным является определение совместно с металлургическими заводами оптимальной схемы футеровки с наилучшим соотношением стойкости и стоимости футеровки. При этом очень важное значение имеют экспериментальные конструкции футеровки. Изза значительных различий по общему сроку службы наиболее достоверными являются промышленные испытания стандартных конструкций футеровки.

Невозможно дать рекомендации по стандартной конструкции футеровки, так как условия износа на различных металлургических заводах сильно отличаются. По этой причине приведенные ниже схемы футеровки являются только общими рекомендациями, которые необходимо согласовывать со специфическими условиями износа посредством использования менее дорогих или более высококачественных сортов, с тем чтобы принятая схема футеровки была наиболее эффективна с точки зрения экономики.

В настоящее время огнеупорные изделия Refratechnik успешно используются при футеровке миксерных чугуновозных ковшей, чугу новозных ковшей открытого типа, электродуговых печей, конвертеров и сталеразливочных ковшей.

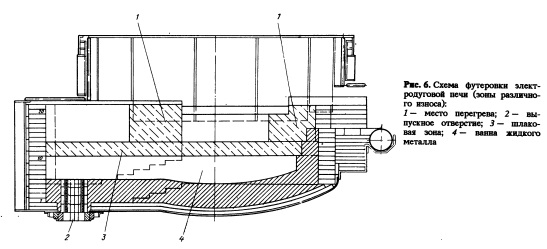

Чугуновозные ковши миксерного типа

По сравнению с обычно используемыми для футеровки миксерных чугуновозных ковшей высокоглиноземистыми огнеупорами, при применении глиноземистоуглеродистых огнеупоров ALUCARBON можно увеличить срок службы футе ровки примерно на 25%. Зона, контактирующая с расплавленным металлом, футеруется андалузитовыми изделиями ALUCARBON 6305; в зоне контакта с падающей струей металла и в шлаковой зоне успешно используется

ALUCARBON 9505 на основе спеченного корунда (рис. 5).

В верхней цилиндрической части ковша, где происходит десульфурация, рекомендуется футеровка из ALUCARBON 9505. Может быть также рекомендовано использование обычных огнеупоров на керамической связке

REFRALUSIT 63 изза увеличенного времени между заливками и возможного окисления.

В настоящее время также испытывается сорт REFRALUSIT на неорганической связке. По предварительным данным, пока не наблюдается преждевременный износ футеровки; однако мы ожидаем окончательных результатов по сроку службы перед тем, как дать окончательное заключение.

Ковши для транспортировки чугуна открытого типа

Срок службы ковшей для транспортировки чугуна открытого типа, обычно футеруемых высокоглиноземистыми изделиями, может быть увеличен при использовании углеродсодержащих огнеупоров в донной части, где происходит преждевременное разрушение футеровки. Хорошие результаты получены при усилении футеровки в зоне контакта с падающей струей металла, когда использовали ALUCARBON 9505 на основе спеченного корунда, окруженного изделиями ALUCARBON 6305 из андалузита.

Нормальный срок службы цилиндрической части может быть получен при использовании KRONEX 85, обожженных на основе боксита. По причине того, что менее дорогие бокситовые изделия не должны выполняться с углеродистыми добавками изза наличия легковосстановимых вторичных компонентов, не рекомендуется с экономической точки зрения заменять этот сорт на углерод со держащие сорта ALUCARBON.

Электродуговая печь

Для футеровки зоны электродуговой печи, расположенной под электродами, рекомендуется. применять огнеупоры с содержанием углерода не менее 10%. Для этих зон предпочтительно использовать огнеупоры на полимерной связке изза их возможности связывать кристаллический графит, обладающий высоким сопротивлением к окислению.

Наилучшее соотношение и сроки службы, достигнутое на многих металлургических заводах, получено благодаря комбинации наших изделий MACARBON на основе крупнокристаллической спеченной магнезии, с содержанием углерода 10—15 % и плавленной магнезии BAYMAG в количестве 25—90% (рис. 6).

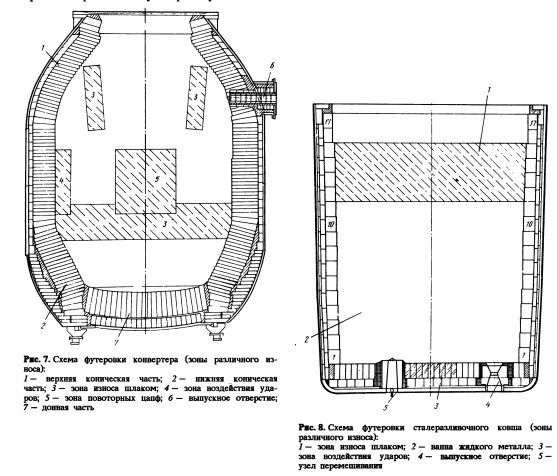

Конвертер

Огнеупоры с содержанием 50—90 % плавленной магнезии подвержены повышенному износу в зоне под электродами. Процентное количество плавленной магнезии может быть уменьшено в среднем до 25% в сортах огнеупоров, предназначенных для промежуточных зон, которые не подвержены повышенным нагрузкам. Количество плавленной магнезии для зоны контакта со шлаком следует выбирать в зависимости от шлакового режима. Использование изделий MACARBON с содержанием углерода не менее 10 %, с добавлением 25—50 % плавленной магнезии (если это является необходимым) для противодействия агрессивному шлаку обеспечивает равномерный износ футеровки. Как правило, зоны контакта с металлом не требуют повышения износостойкости огнеупоров путем добавления плавленной магнезии. Обычно мы рекомендуем футеровать зону контакта с металлом теми же огнеупорами, которые используются в шлаковой зоне. В некоторых случаях, однако, наилучшие показатели стойкости/стоимости футеровки зоны металлической ванны могут быть получены при использовании сорта MACARBON с 5% С. углерода не менее 10 %. Наиболее равномерный

Первоначально только футеровку зоны цапф проводили огнеупорами MACARBON, изготовленными на основе высокоплотной чистой спеченной магнезии с содержанием 10% С.

Изза прекрасного срока службы огнеупоров, полученных на нескольких заводах, в этой зоне, подверженной повышенному износу, мы были в дальнейшем основными поставщиками всей футеровки конвертеров (рис. 7).

Для футеровки конвертеров рекомендуется использовать сорт MACARBON с содержанием износ футеровки в шлаковой зоне достигается при использовании огнеупоров с 25—50 % плавленной магнезии и в зоне под цапфами — при использовании огнеупоров с увеличенным количеством плавленной магнезии на 25%.

Зона загрузки скрапа известна как наиболее подверженная механическим нагрузкам. Хорошие результаты в этой зоне получены при использовании изделий MACARBON на основе крупнокристаллической спеченной магнезии с добавлением пассиваторов, стабилизирующих структуру огнеупоров. В случае повышенных термохимических нагрузок рекомендуется использовать соответствующий сорт огнеупоров с 25—50% плавленной магнезии.

Зная характер износа футерови, ее состав можно регулировать. Например, результаты исследований работы некоторых конвертеров показали, что вводить пассиваторы в состав футеровки не требуется.

В других зонах оптимальное соотношение стоимости и срока службы может быть получено при использовании менее дорогих изделий

MACARBON на основе спеченной магнезии, изготовленной из природного магнезита.

В некоторых случаях успешно проведена оптимизация соотношения стоимости и срока службы путем использования огнеупоров с уменьшенным до 5% содержанием углерода. Но в любом случае необходимо знать профиль износа наших изделий, прежде чем мы сможем дать рекомендации по оптимальной конструкции футеровки.

Рекомендуется выполнять кладку огнеупоров в соответствии с новой конструкцией (наклонная футеровка). По сравнению с обычной горизонтальной кладкой в верхней и нижнем конических частях конвертера кирпичи кладутся под углом, параллельным направлению износа футеровки. Этот метод не только предотвращает повышенный износ футеровки, выполненной в форме ступенек при обычной кладке, но также позволяет более эффективно использовать общую толщину кладки. Дополнительным преимуществом является то, что футеровка верхнего конуса расширяется как арочная конструкция, что предотвращает повышенный изно, вызванный выпадением огнеупоров. Refratechnik предлагает огнеупорные изделия со специальной текстурой поверхнос 302 ти, которая предотвращает выпадание огнеупорных изделий при углах наклона до 30°. Использование их обеспечивает простую и безопасную кладку без дополнительных монтажных приспособлений. Refratechnik разработала универсальную схему противоскольжения для таких кладок.

Стале разливочные ковши

Для достижения равномерного износа футеровки ковша наиболее благоприятное соотношение стоимости и срока службы футеровки в зоне контакта ее шлаком достигается при использовании магнезиальноуглеродистых огнеупоров на полимерной связке. Особенно хорошие результаты могут быть получены при применении изделий ALUCARBON с 10 % С. В соответствии с профилем износа могут быть использованы менее дорогие огнеупоры из спеченного природного магнезита. В большинстве случаев, однако, необходимо использовать синтетическую крупнокристаллическую магнезию, полученную из морской воды. В зонах экстремального воздействия наибольшую стойкость имеют огнеупоры с содержанием плавленной магнезии до 50% (рис. 8).

В футеровке зоны ванны металла за последние годы произошли изменения: вместо смолодоломитовых предпочитают обожженные высокоглиноземистые огнеупоры. Хотя можно получить прекрасные результаты при использовании изделий MACARBON на основе спеченной магнезии из природного магнезита с содержанием углерода 5—10 %, мы начали с улучшения стойкости особенно подверженных износу зон футеровки, блоков в районе выпускного отверстия и системы донного перемешивания, прежде чем их использование будет также подтверждено с экономической точки зрения для остальных зон футеровки.

Обещающие результаты были недавно получены при производстве огнеупоров на основе использованных магнезитовых изделий от футеровки конвертера. Но для получения надежных результатов необходима кооперация сталеплавильных и огнеупорных заводов с Ъелыо разработки эффективной и качественной системы возврата огнеупоров.

Наилучшее соотношение по стоимости и стойкости огнеупоров для футеровки донной части достигается при применении наших глиноземистоуглеродистых изделий

ALUCARBON. Наиболее успешно применяются сорта на основе андалузита и спеченного корунда. Хорошие результаты получены на комбинации из изделий на основе корунда в зоне контакта с падающей струей металла, окруженных изделиями на основе андалузита.

Проходят испытание два сорта, обладающие отсутствием выделений дыма и запаха огнеупоров REFRACARBON на неорганической связке из тех же сырых материалов. В большинстве случаев они показывают сопоставимый срок службы. Мы ожидаем, что эти экологически чистые огнеупоры будут пользоваться спросом у наших заказчиков.

Ранее углерод вводился в огнеупорную футеровку только в качестве пропитки смолой обожженных доломитовых изделий. В настоящее время широко известен положительный эффект углерода на срок службы огнеупоров. Последующее увеличение содержания углерода было связано с производством огнеупоров на связке из каменноугольной смолы и изделий с содержанием до 12% С.

По второму методу, разработанному в начале 80х годов, увеличение содержания углерода было получено при применении поли мерного связующего. По этой технологии могут быть получены огнеупоры с содержанием до 30% С.

При этом значение первоначально предполагавшегося недостатка огнеупоров на полимерной связке, т.е. меньшей холодной прочности после коксования, было затем пересмотрено при их оценке с точки зрения срока службы. В то же время были внедрены стабилизаторы структуры, и первоначально рассматриваемые как недостаток свойства стали преимуществом изделий на полимерной связке.

При сравнении с точки зрения горячей прочности на изгиб, что более соответствует оценке продолжительности срока службы, становится очевидным, что огнеупоры на полимерной связке имеют преимущества перед изделиями на связке из каменноугольной смолы, даже если структура изделий на связке из каменноугольной смолы стабилизирована пропиткой смолы и структура огнеупоров на полимерной связке стабилизирована пассивато рами.

Общая тенденция по использованию огнеупоров с повышенным содержанием углерода стала за последние годы более очевидной. Это дальнейшее развитие отражает неизменное преимущество полимерной связки * изза повышенной возможности поглощения углерода и соответствующего пропорционального увеличения сопротивления окислению огнеупоров.

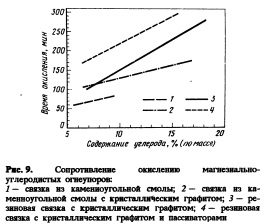

По причине отсутствия стандартной методики измерения REFRATECHNIK определяет сопротивление окислению термогравиметрическим методом. Образец диаметром и высотой 12 мм нагревают со скоростью 10°С/мин до температуры выдержки 1000 °С в аппарате для горения. Аппарат продувают воздухом с расходом 3,8 л в 1 мин перед проведением испытания. Время, требуемое для количественного окисления углерода, принимают в качестве показателя сопротивления окислению.

На .рис. 9 приведена схема, которая иллюстрирует различную зависимость сопротивления окислению и содержания углерода в комбинации со связующим агентом. Она показывает величину сопротивления окислению основных стандартных сортов углеродистых огнеупоров.

По полученным данным можно выделить три основных сорта огнеупоров: 1) сорта на связке из каменноугольной смолы, частично с аморфным углеродом, с содержанием углерода 510% (вес.); 2) сорта на связке из каменноугольной смолы, с кристаллическим графитом, с содержанием углерода 8—15 % (вес.); 3) сорта на полимерной связке, обогащенные кристаллическим графитом, с содержанием углерода 520% (вес.).

Во всех трех группах зависимость сопротивления окислению примерно одинакова, если содержание углерода не превышает 10 % (вес.). При содержании углерода более 10 % (вес.) огнеупоры на связке из каменноугольной смолы не показывают значительного увеличения сопротивления, тогда как у огнеупоров на полимерной связке сопротивление окислению линейно возрастает.

Многие сталеплавильные заводы в Европе уже оценили преимущества этих последних разработок и устанавливают указанные новые сорта огнеупоров в электродуговых печах и в шлаковой зоне сталеразливочных ковшей.

Немецкие сталеплавильные заводы до сих пор колеблются в применении этих огнеупоров для кладки конвертеров. Они объясняют свои сомнения первыми испытаниями огнеупоров на полимерной связке, которые в свое время показали неудовлетворительную стойкость.

Многочисленные публикации, однако, характеризуют соотношение стоимости/стойкости магнезитоуглеродистых огнеупоров как явно складывающееся не в их пользу. Стоимость синтетической резины, которая в 4—6 раз дороже каменноугольной смолы, увеличивает стоимость изделий на 10 %. Дополнительно они считают, что применений этих огнеупоров увеличивает их износ на 10—15%. Такие расчеты основаны на различных результатах по сроку службы огнеупоров. Все эти данные суммарно показывают, что соотношение стоимости/стойкости приблизительно на 25% хуже у огнеупоров на полимерной связке.

Мы не хотим комментировать вышеприведенное. Следует только отметить (не ссылаясь на наши достижения в этой области), что доля огнеупоров на полимерной связке повсеместно возрастает и именно этим изделиям сейчас отдается предпочтение во многих ведущих индустриально развитых странах.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994