ТЕРМИЧЕСКАЯ РЕВЕРСИВНАЯ ПЕЧЬ

Наиболее существенное влияние на свойства холоднокатаной стали оказывает рекристаллизационный отжиг, осущ ествляемый в протяжных и колпаковых печах. Каждая из этих пеней имеет свои преимущества и недостатки. Предпринята попытка разработки универсальной термической печи, сочетающей достоинства протяжных и колпаковых печей и лишенной многих их недостатков. Новый агрегат способен реализовать практически любую технологию отжига холоднокатаного металла, имеет производительность по нагреву в 4—5 раз выше, чем современные водородные колпаковые пени, и занимает площадь двух колпаковых пеней.Процесс получения холоднокатаного металла включает в себя практически все этапы металлургического передела, каждый из которых вносит свой вклад в качество производимой продукции. Наиболее существенное влияние на требуемые свойства (механические, электрофизические и т.п.) оказывает производимый на конечной стадии передела рекристаллизационный отжиг, осуществляемый в протяжных и колпаковых печах.

Колпаковые печи, работающие по водородной технологии, имеют сопоставимые с протяжными печами техникоэкономические показатели, а по общепроизводственным и особенно по энергозатратам превосходят их.

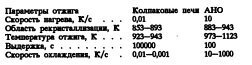

Сопоставление основных теплотехнических показателей отжига холоднокатаной стали в колпаковых и протяжных печах представлено ниже:

При отжиге кипящей стали для глубокой вытяжки при скоростях нагрева 3080 К/с рекристаллизация осуществляется не полностью, причем в этом интервале прочностные характеристики проходят максимум, а пластические минимум. Скорость нагрева в колпаковых и в протяжных печах существенно ниже. В колпаковых печах при использовании высококонвективного нагрева в атмосфере водорода скорость нагрева металла ограничена мощностью и производительностью циркуляционного вентилятора и возможностями конвективного теплообмена.

В протяжных печах при доминировании радиационного теплообмена скорость нагрева ограничена радиационными характеристиками холоднокатаной полосы. Ускоренный же нагрев не только увеличивает производительность печей, но и ведет к образованию равномерной тонкозернистой структуры с хорошим сочетанием прочностных и пластических свойств и высокими значениями пластической анизотропии. Однако при скоростях нагрева выше 100—150 К/с имеет место образование гофры на краях полосы и необходимо принимать дополнительные меры для ее устранения.

Определяющее значение для механических свойств холоднокатаного металла имеет скорость охлаждения после отжига. При медленном охлаждении (колпаковые печи) имеет место преимущественное выделение углерода на границах зерен, в то время как при быстром охлаждении (протяжные печи) внутри зерен происходит выделение карбида. Высокие скорости охлаждения повышают стойкость материала к старению вследствие ускоренного и более эффективно протекающего последующего перестаривания, но одновременно снижают относительное удлинение изза образования мелкодисперсных карбидов. Низкая скорость охлаждения уменьшает стойкость к старению или делает необходимым применение соответствующей технологии легирования. Оптимизация процесса возможна либо путем выбора определенной средней скорости охлаждения, либо комбинацией медленного и последующего быстрого охлаждения. Реализация возможных вариантов оптимального охлаждения привела к появлению разных схем и соответствующих конструкций печей (NKKCAL, CAPL, KMCAL* HOWAQ и др.). Как правило, каждый тип печи проектируется и строится под определенную технологию отжига, изменение которой требует реконструкции печи.

В свете вышеизложенного актуальной становится задача использования принципиально нового подхода к созданию высокопроизводительного агрегата, сочетающего достоинства как протяжных (интенсивный и равномерный нагрев термически тонкой полосы), так и колпаковых ("гибкий" режим термообработки) печей и лишенного основных их недостатков. Новый агрегат должен быть универсальным, способным реализовать практически любую технологию отжига холоднокатаного металла и 42 по геометрическим размерам должен вписываться в пространство, занимаемое существующими колпаковыми печами.

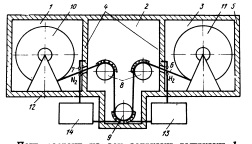

В качестве основы для разработки конструкции такого агрегата может быть использован способ термообработки металлической полосы, включающий нагрев полосы до температуры термообработки, выдержку в течение определяемого технологией отжига времени и охлаждение с различным сочетанием скоростей снижения температуры. Предлагаемый способ может быть реализован в реверсивной термической печи, принципиальная схема которой представлена на рисунке.

Печь состоит из зон загрузки—выгрузки 7, нагрева—охлаждения 2 и выдержки 3. Зоны отделены друг от друга перегородками 4, спускающимися со свода печи 5. В зонах 2 и 2 в качестве защитной атмосферы используют смесь азота и водорода, в зоне выдержки 3 — водород. Гидравлическая герметизация зон осуществляется с помощью газовых завес б и 7. В зоне нагрева—охлаждения 2 установлено необходимое количество стационарных 8 и подвижных 9 роликов. В зависимости от периода цикла термообработки защитная атмосфера либо подогревается в подогревателе 10, либо охлаждается в холодильнике 77. Обогрев печи может осуществляться как электроэнергией, так и газообразным топливом.

Производительность по нагреву реверсивной термической печи может достигать 30 т/ч. По геометрическим размерам реверсивная термическая печь размещается на площади, занимаемой двумя колпаковыми печами, т.е. производительность по нагреву в 4—5 раз больше, чем у лучших существующих колпаковых печей, работающих по водородной технологии.

Дальнейшее развитие печей для термообработки холоднокатаного полосового металла, по всей вероятности, пойдет по пути создания высокопроизводительных агрегатов, сочетающих достоинства протяжных и колпаковых лечей и способных реализовать любые режимы термической и термохимической обработки.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994