ВЫПЛАВКА РАЗЛИЧНЫХ ВИДОВ КОМПЛЕКСНОЛЕГИРОВАННЫХ ВАНАДИЕВЫХ ЧУГУНОВ С ЗАМЕНОЙ ЧАСТИ КОКСА ДРУГИМИ ВИДАМИ ТОПЛИВА

Разработана технология доменной плавки, обеспечивающая выплаавку чугуна с пониженным содержанием серы, фосфора и других вредных примесей. Обоснована идея замены части кокса тощими углями, что является весьма перспективным.Для прямого легирования различных литых изделий находит все более широкое применение ванадийсодержащий чугун, содержащий дополнительно ряд других ценных элементов, таких как мараганец, хром, титан, никель, кобальт и некоторых других. Такой чугун может иметь пониженное содержание серы, фосфора, сурьмы, мышьяка.

Особенно эффективен такой чугун при производстве мелющих тел. Их служебные свойства определяются износостойкостью и ударостойкостью. В зависимости от размера мельниц определяющим является или износостойкость (для мельниц диаметром 2,0—2,6 мм), иди ударостойкость (для мельниц диаметром 3, 0—4,0 мм). Поэтому при производстве мелющих тел использование товарных чугунов АО "ЧМЗ"" оказывается весьма эффективным.

Исходя из возможностей доменных печей АО "ЧМЗ" и учитывая разнообразные требования 126 потребителей, на заводе разработана серия комплекснолегированных товарных ванадиевых чугунов и технология их получения.

Основными предпосылками, определяющими возможность развития на заводе комплекснолегированных товарных чугунов, являются: наличие доменных печей различного объема, в том числе малой доменной печи полезным объемом 225 м3, имеющей малую инерцию по химическому составу чугунов. Это обстоятельство позволяет практически безболезненно переходить с одной марки товарного чугуна на другой и выплавлять такой чугун партиями от 100 т и выше; наличие 'аглофабрики с площадью спекания 16,5 м3, производящей агломерат различного состава для выплавки товарных чугунов;

наличие на заводе различных вторичных материалов — отходов металлургических переделов, содержащих помимо железа ванадий,марганец, хром и титан. Составы таких агломератов и особенности технологии их получения также разработаны на заводе.

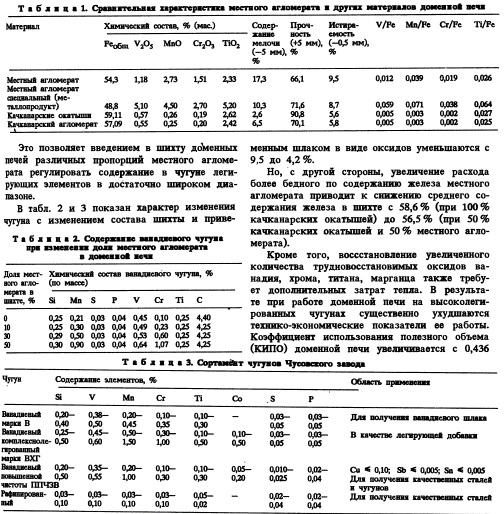

По химическому составу агломерат, производимый на местной аглофабрике из шихты с использованием различных видов вторичного сырья, резко отличается от привозных материалов качканарских окатышей и агломерата. Главным образом, это касается содержания легирующих элементов: ванадия, марганца и хрома.

Так, в различных видах местного агломерата отношение к железу ванадия превышает таковое в качканарском сырье в 2—12 раз, марганца в 13—24 раза, хрома 10—19 раз, титана до 2,5 раз (табл. 1).

Выплавка таких чугунов имеет весьма существенные технологические особенности. С одной стоороны, обогащение шихты при выплавке высоколегированного чугуна марганцем улучшает физикохимические характеристики доменного шлака. Он становится более жидкоподвижным, менее подверженным колебаниям теплового состояния печи. Переход ванадия в чугун улучшается, коэффициент распределения этого элемента между чугуном и шлаком возрастает с 2,6 при работе без местного агломерата до 6,7 при использовании в шихте доменной печи 50% местного агломерата. В результате безвозвратные потери ванадия с доменным шлаком в виде оксидов уменьшаются с 9,5 до 4,2%.

Но, с другой стороны, увеличение расхода более бедного по содержанию железа местного агломерата приводит к снижению среднего содержания железа в шихте с 58,6% (при 100% качканарских окатышей) до 56,5% (при 50% качканарских окатышей и 50% местного агломерата).

Кроме того, воссстановление увеличенного количества трудновосстановимых оксидов ванадия, хрома, титана, марганца также требует дополнительных затрат тепла. В результате при работе доменной печи на высоколегированных чугунах существенно ухудшаются техникоэкономические показатели ее работы. Коэффициент использования полезного объема (КИЛО) доменной печи увеличивается с 0,436 чугунов Чусовского завода

Отличительной особенностью плавки в доменной печи титансодержащих материалов является образование в нижней ее части тугоплавких соединений титана— оксикарбонитри дов. При интенсивном развитии этих процессов происходит зарастание горна печи Неплавкими массами, значительные затруднения с выпуском из печи чугуна и шлака, горение охлаждаемых элементов фурменных приборов. В результате нарушается нормальная работа доменной печи. Чтобы этого избежать, необходимо добиваться равновесного состояния процесса образования и удаления тугоплавких соединений титана из доменной печи. При плавке высоколегированных чугунов эта проблема становится еще более важной изза увеличенного прихода титана с шихтой.

На заводе разработан и внедрен способ контроля и регулирования процессов карбидо образования, позволяющий успешно справиться с дополнительными трудностями. Способ этот основан на контроле отношения диоксида титана в шлаке к содержанию титана в чугуне и приведении этого отношения к оптимальному изменению технологических параметров.

На заводе разработана также технология выплавки ванадиевого и комплекснолегированного чугуна с весьма низким содержанием фосфора — 0,02—0,03 %. При этом содержание серы в чугуне также может не превышать 0,025 %, что соответствует чугунам марки ПВК. Это достигается регулированием теоретической температуры горения на фурмах, загрузкой в печь шихты, обеспечивающей получение шлаков заданных свойств и соблюдение определенного режима загрузки доменной печи.

Как уже показано, неизбежным следствием выплавки высоколегированных чугунов являются увеличенные по сравнению с плавкой обычного передельного чугуна затраты тепла и вследствие этого увеличенный удельный расход кокса. В этих условиях изыскание способов снижения удельного расхода кокса должно быть значительно эффективнее, чем при плавке обычного передельного чугуна. Чусовские доменщики были пионерами применения на доменных печах мазута (1960 г.). Позднее мазут был заменен природным газом.

Еще в конце прошлого века в России были начаты работы по замене части кокса антрацитом, углем, а также торфом, торфококсом, термоантрацитом и т.п., которые продолжались до 40х годов нашего века.

Так, в конце 1934 начале 1935 гг. были организованы опытные плавки с использованием карагандинского угля на ряде доменных печей Урала, в том числе в первом квартале 1936 г.

В настоящее время уголь используется по весьма сложной технологии: его измельчают до пыли, которую вдувают в доменную печь через воздушные фурмы, или после измельчения снова окусковывают с получением формованного кокса, брикетов, гранул и окатышей Такая технология связана со значительными дополнительными энергетическими затратами и использованием весьма сложного оборудования.

Более простым техническим решением, обеспечивающим максимальный экономический эффект, остается непосредственная замена части кокса некоторыми видами угля и в первую очередь тощими, геологические запасы которых значительны. Наибольший интерес представляют тощие угли Краснобродского и Красногорского разрезов.

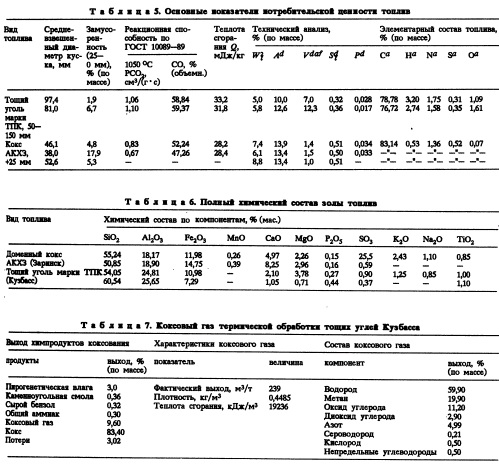

Угли Краснобродского разреза характеризуются предельной влажностью 9 %, средней зольностью 4,6 % (предельная 9 %), массовой долей серы 0,35% и выходом летучих веществ около 10%. В парогазовых продуктах пиролиза угля содержатся следы смолы.

С теплотехнических позиций использование угля через колошник, особенно при низком содержании в нем летучих выгоднее, чем через фурмы, так как в этом случае он поступает в высокотемпературную зону печи нагретым за счет избыточного тепла в шахте.

Для нейтрализации отрицательных явлений, связанных с накоплением в горне печи угольной мелочи, применяется способ загрузки, 1 заключающийся в том, что каменный уголь загружается периодически при сохранении постоянного отношения угля к коксу. При этом периоды работы печи с загрузкой каменного угля и без него поддерживаются равным временем пребывания шихты в печи 58 ч. В этом случае накопление угольной мелочи в горне не успевает достигнуть уровня, оказывающего заметное влияние на состояние горна, а в период проплавки столба шихты без угля нижние горизонты полностью освобождаются от накопившейся угольной мелочи.

Практически это осуществляется следующим образом. При заданном расходе угля к коксу 10% уголь в течение одной смены грузится взамен кокса в каждую пятую подачу (20%). При этом масса угля в подаче с учетом коэффициента замены кокса углем увеличивается на 25%. Следующую смену загрузку угля не производят. В третьей смене уголь грузится так же, как и в первой, в четвертой смене загружается только кокс и т.д.

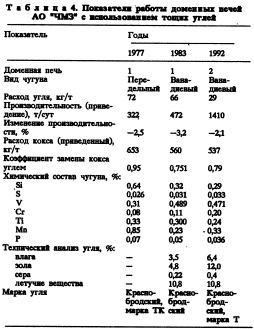

Использование угля для прямой замены кокса проводилось на доменных печах завода в 1977 и 1983 гг. и после длительного перерыва продолжается в 1992—1993 гг. Показатели работы печей приведены в табл. 4. Коэффициент замены кокса углем составляет 0,79.

Тощие угли Красногорского и Листвянского ^ разрезов поступают с ГОФ Анжерская, где они достигают зольности 12,6% при рабочей влаге не выше 6,1% и рассеиваются на товарные классы крупности. Показатели качества угля представлены в табл. 5—7.

Расход угля в отдельные периоды работы составил 29—66 кг на 1т чугуна при коэффициенте замены кокса соответственно 0,79— 0, 72. При этом наблюдается некоторое снижение производительности (2,1—3,2%).

В конечном итоге достигается снижение затрат на топливную часть на 68%, а всех затрат на производство чугуна на 3—4%. Качество чугуна при этом не изменяется.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994