ЖЕЛЕЗНЫЙ ПОРОШОК, ПОЛУЧАЕМЫЙ ВОССТАНОВЛЕНИЕМ РУДНЫХ СУПЕРКОНЦЕНТРАТОВ

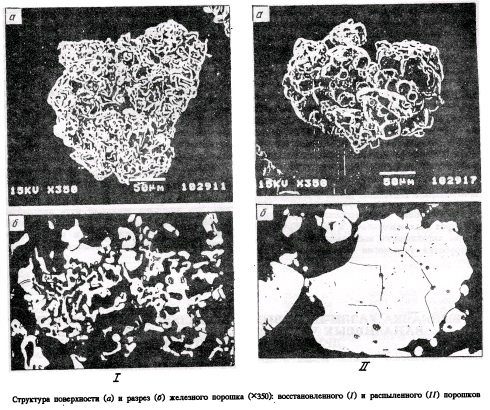

Порошковая металлургия, представляющая собой безотходную технологию, является одним из перспективных направлений в металлургии. Железные порошки, применяемые для производства деталей машиностроения, изготавливают в основном двумя методами — распылением жидкой стали или восстановлением оксидоё железа с последующим измельчением восстановленного продукта до необходимого гранулометрического состава.Восстановленные порошки отличаются губчатым строением, развитой поверхностью частиц (см.рисунок) и низкой насыпной плотностью, благодаря чему обеспечивают высокую прочность сырой прессовки. Это делает их незаменимыми при производстве изделий сложной конфигурации с тонкими стенками. Потребность в таких порошках непрерывно растет. В процессе производства восстановленных порошков минеральные составляющие исходного сырья полностью переходят в порошок, поэтому их содержание в сырье ограничивается следующими требованиями (не более): 0,15 % Si02; 0,015% S и Р каждого, Си, Ni, Сг и другие цветные металлы 0,07% каждого, суммы оксидов примесей 0,4 0,5%.

На Сулинском металлургическом заводе для производства восстановленных порошков применяют прокатную окалину углеродистой кипящей стали с минимальным содержанием примесей. С ростом производства восстановленных порошков и повышением требований к их качеству в последнее время возник дефицит пригодной окалины, так как выделяемая в промышленности окалина загрязнена кремнием и легирующими примесями. Это связано с тем, что на всех действующих прокатных станах нет возможности селективного отбора окалины необходимого качества, а доля участия в прокатке стали кипящих марок ограничена и с течением времени уменьшается.

Применение окалины с повышенным содержанием примесей резко снижает прессуемость железного порошка, сокращает срок службы прессинструмента и ухудшает механические свойства прессованных изделий.

В связи с этим Институт порошковой металлургии совместно с институтами Механобр и Механобрчермет уже длительное время выполняет работы по изысканию возможности получения рудных суперконцентратов требуемого химического состава. Изучены практически все основные железорудные месторождения европейской части России и Украины. Лучшие результаты получили при глубоком обогащении руд Оленегорского месторождения, для которых оказалась достаточной магнитнофлотационная схема. Руды Лебединского месторождения и ряда участков месторождений Юга Украины для получения необходимого суперконцентрата требуют автоклавного выщелачивания в среде едкой щелочи, что технически, экономически и экологически усложняет процесс. Ведутся работы по опробованию богатых железных руд глубоких горизонтов Шамраевского месторождения. По своему составу и обогатимости эти руды могут быть перспективным сырьем для производства металлических порошков.

Разработанная Механобром технология обогащения оленегорской руды на основе магнит нофлотационной схемы обеспечивает получение суперконцентрата с содержанием железа 72,2 % и кремнезема < 0,15 %. При этом суммарное извлечение железа составляет >97%.

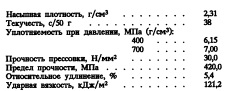

На Сулинском металлургическом заводе провели промышленные испытания оленегорского суперконцентрата. Восстановление осуществляли в туннельных печах в несмешиваю щихся слоях с твердым углеродом при 1180 — 1200 °С. Для улучшения сыпучести при транспортировке и перегрузках суперконцентрат подвергали гранулированию с применением органической связки до размера гранул 5 — 10 мм. Полученный порошок содержал (в скобках даются требования ГОСТ 9849 — 86 к базовой марке порошка ПЖВ2.160.24.), %: кислорода 0,23 (0,25); С 0,02 (0,02); S 0,018 (0,02); Р 0,011 (0,02); Si 0,06 (0,10); Мп — 0,07 (0,35). Благодаря высокой чистоте по содержанию кремния и марганца обеспечивались высокие показатели технологических свойств порошка и механических свойств прессованных образцов.

Характеристика порошка и спеченных образцов при использовании в качестве сырья оленегорского суперкоИцентрата приведена ниже:

На АвтоВАЗе из опытной партии порошка изготовлены и испытаны наиболее ответственные автомобильные детали: шестерни масляного насоса, направляющие втулки, детали амортизационной группы. Испытания прошли успешно: порошок полностью обеспечил необходимые характеристики изделий.

Аналогичные результаты получили при испытании на Судинском заводе опытной партии суперконцентрата . из криворожской руды (шахтоуправления им.Дзержинского). Суперконцентрат был изготовлен в Механобрчермете методом автоклавного выщелачивания.

Отработка технологии производства железного порошка из суперконцентрата выявила следующие преимущества последнего по сравнению с окалиной: более стабильный химический состав и физические свойства; отсутствие легирующих примесей в концентрате; более высокую восстановимость — длительность процесса восстановления в туннельных печах сокращается на 15 — 20%; надежность регулярных поставок сырья; возможность исключить отделение подготовки шихты из состава цеха железного порошка.

В XXI столетии необходимо создание совершенно новой сырьевой базы порошковой металлургии на основе железорудных источников. Это наиболее реальный путь дальнейшего расширения производства железных порошков, повышения их стабильности и качества, расширения номенклатуры порошковых изделий.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 2, Москва 1994