ЭНЕРГЕТИЧЕСКИЕ КОНЦЕПЦИИ РАЗВИТИЯ ТЕХНОЛОГИИ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА

Назревший кризис экологических проблем металлургического производства, резкое увели¬чение стоимости энергоресурсов и устойчивые тенденции снижения качества сырьевой ба¬зы определяют задачи внимательного анализа сложившихся основ сталеплавильного произ¬водства и поиска новых технических решений, прежде всего в направлении повышения эф¬фективности использования тепловой энергии, .которая остается низкой и составляет для мартеновского и конвертерного процессов 6—8%. На основе теплофизического анализа взаимодействия фаз в существующих сталеплавильных агрегатах предложена новая концеп¬ция построения металлургического процесса, отличающ аяся значительно большим полезным использованием тепловой энергии и соответствием экологическим требованиям.Термодинамический анализ процесса сжи¬гания топлива в условиях применяемой ста¬леплавильной технологии показывает, что ис¬пользование тепловой энергии всегда будет ограниченным, поскольку продукты полного сгорания участвуют в окислительных процес¬сах ванны. Так, например, при полном сгора¬нии метана в кислороде по реакции СН4+ 202 = С02 + 211*0 стандартный тепловой эффект составляет 802кДж/моль. В присутст¬вии же железоуглеродистого расплава проте¬кает реакция СН4 + 202 + ЗС = 4СО + 2Н2, стандартный тепловой эффект которой состав¬ляет всего 367,3 кДж/моль. То же характерно для расплавов с низким содержанием углеро¬да, но в этом случае процесс идет по реак¬ции СН4 + 202 + 3Fe = СО + 3FeO + 2Н* с об¬разованием большого количества оксидов же¬леза. Таким образом, в условиях существую¬щей технологии термодинамическими условиями определено неполное использование тепловой энергии сжигаемого топлива в ~ 2 раза. Что¬бы повысить эффективность, необходима тех¬нология, основанная на разделении процессов сжигания топлива и процессов нагрева и ра¬финирования металла, проведение процессов сжигания топлива в инертной по отношению к факелу среде при регулируемых параметрах расхода топлива и окислителя.

Максимальная эффективность сжигания топ¬лива в кислороде и реализация выделяющейся тепловой энергии может быть достигнута при обеспечении интенсивного теплоотвода из зо¬ны реакции и понижения за счет этого темпе¬ратуры горения. При различных соотношениях расхода метана и кислорода процесс сжигания выражается стехиометрическим равенством:

На основании температурных функций кон¬стант равновесия реакций образования СОа и HjO, а такпе баланса теплоты в зоне реакции определено, что температура горения, при которой минимизированы процессы диссоциации (2000—2200 °С), может быть достигнута, если усвоение теплоты будет составлять 60%. Од¬нако обеспечение такого теплообмена требует высокоразвитых поверхностей взаимодействия продуктов сгорания и нагреваемой среды.

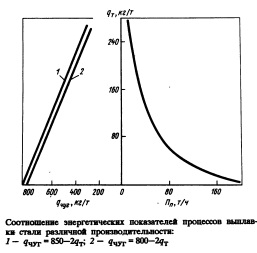

В условиях существующих технологий нагрев металла лимитируется теплопередачей на заключительном этапе плавки, когда пе¬репад температур между факелом и расплавом сокращается, а теплопоглощающие поверхности сужаются в результате падения скорости обезуглероживания. Исходя из условий' тепло-передачи от факела к ванне и фактических расходов топлива и чугуна для мартеновского процесса на твердой и жидкой завалках, а также в двухванных печах и конвертерах оп¬ределено (см.рисунок), что удельный расход топлива qT (кг условного топлива на 1 т) и производительность печи Пп связаны соотно- шением: qr = (a • S)/1260 • 1/Пр, где а- удельное теплопоглощение ванной, тыс. кДжДм2 • ч); 5- теплопоглощающая поверх¬ность, м2.

Из приведенного данного выражения сле¬дует, что увеличение производительности пе¬чи с 20 до бОт/ч при сохранении расхода топлива на прежнем уровне должно сопровож¬даться увеличением теплопоглощающих поверх¬ностей в ~ 3 раза. Но, если применять кис- лородно-топливный факел то теплопоглощаю¬щие поверхности потребуется увеличить не менее чем в 10 раз. Такие поверхности могут быть достигнуты только в условиях барботи- руемых режимов теплообмена продуктов сгора¬ния с нагреваемой средой. Такой технологической схемы для сталеплавильного производ-ства пока не создано.

Таким образом, исходя из рассмотренных принципов сталеплавильный агрегат нового поколения должен основываться на непрерыв¬ности процессов подвода теплоты и проведе¬ния операций по расплавлению и рафинирова¬нию металлошихты в соответствии с заданным введением теплоты. В таком агрегате пре¬дусматривается существование трех зон: на¬грева жидкой среды топливно-кислородным фа¬келом; расплавления металлошихты, проведе¬ния рафинировочных и восстановительных про¬цессов в нагретой жидкости; отстоя и вырав-нивания фазового и химического состава ме¬талла, а также его температуры.

Выполнено постадийное опробование новой технологии в условиях 10-т конвертера НПО Тулачермет" в применении к задачам скрап- процесса. Экологическая чистота опытной технологии исследована и подтверждена инс¬титутом "Энергосталь".

Технологический процесс характеризуется высокой степенью использования теплоты сго¬рания топлива на уровне 40—60 %, стабиль¬ностью протекания процессов плавления скра¬па в соответствии с заданным дебетом тепла, полным сжиганием газов в объеме сталепла¬вильного агрегата, ликвидацией выбросов СО и NO*, отсутствием выноса мелких фракций железа и его оксидов. Подтверждено, что экология процесса отвечает самым высоким требованиям.

Возможность рассредоточения процессов сжигания топлива по объему нагреваемой жид¬кой среды создает предпосылки существенного снижения высоты плавильного агрегата и га-зоотводящего тракта.

Для реализации новой технологии и созда¬ния агрегата могут быть широко использованы конструктивные принципы современного стале-плавильного оборудования: конвертеров, чу- гуновозных ковшей миксерного типа и т.п., что позволяет отказаться от значительных разработок оборудования.

В условиях агрегата периодического действия на данном этапе подверглись экспе¬риментальной проверке лишь отдельные эле¬менты новой технологии. Развитие сталепла¬вильного производства остро ставит вопросы расширения экспериментов, чтобы подтвердить достигнутые технико-экономические показате¬ли в условиях требуемого экспериментального оборудования; провести эксперименты по ра¬финированию металла и определению возмож¬ностей ведения восстановительной плавки; определить оптимальные соотношения парамет¬ров технологических зон и работоспособность конструкции агрегата; реализовать возмож¬ности работы на гарнисажной футеровке; оп¬ределить требуемый уровень контроля процес¬са и его оборудования.

Изложена концепция, основанная на боль¬шом опыте отечественной металлургии и пре-дусматривающая непрерывность подвода тепло¬ты на проведение металлургических процессов в соответствии с заданным его дебетом, ис¬пользование которой предполагает обеспечить успех технического перевооружения сталепла¬вильного производства России в короткий срок и с минимальными затратами.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 3, Москва 1994