НОВЫЕ КОНЦЕПЦИИ ЭКОНОМИЧЕСКОГО И ГИБКОГО ПРИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННЫХ ГОРЯЧИХ ШТРИПСОВ

Рассмотрена технология комплексного производства штрипсов. Описаны новые достижения в горячей прокатке штрипсов. Приведена четырехвалковая реверсивная клеть,, оснащенная эджером с вертикальными валками. Описаны минимизация потерь на концевые отходы,, чистовая прокатка горячих штрипсов,, автоматический контроль толщины, контроль профиля и планшет ности. Рассмотрены гидравлические петледержсгтели.Введение

Общими критериями оценки новых технологий горячей прокатки штрипсов служат критерии качества и экономической эффективности. Это относится и к новым технологиям, таким как технология компактного производства штрипсов (КПШ), а также к усовершенствованиям в области обычной горячей прокатки широких штрипсов.

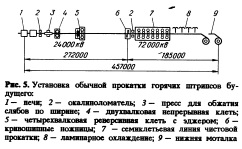

Рассмотрим технологию КПШ (рис. 1), выполняющую обширную программу, и усовершенствования обычной черновой и чистовой горячих штрипсов выпускает 50мм тонкую листовую заготовку, разрезаемую затем в соответствии с требующейся массой рулона. Например, при массе рулона 18 кг/мм требуется тонкий сляб длиной 47 м, который затем поступает с постоянной скоростью в печь с роликовым подом для выравнивания температуры. После выравнивания температуры тонкая листовая заготовка разгоняется до значительно более высокой скорости подачи в прокатный стан, пройдя перед этим через окалиноломатель.

Первая установка КПШ в Ньюкор Стил была одноручьевой всего лишь с четырехклетьевым станом, рассчитанным на максимальную ширину Эти новые теэшологии, известные как высокотехнологичная прокатка, включает технически и экономически сбалансированные системы контроля и регулирования производства стали.

Технология КПШ

Первая установка для производства горячих штрипсов на основе технологии КПШ была введена в строй на заводе Ньюкор Стил в Кроуфорд свилле, США, в августе 1989 г. Установка КПШ состоит из машины непрерывного литья заготовок со специальным кристаллизатором и вертикальной направляющей ручья, которая штрипса 1350 мм. В мае 1992 г. выпуск продукции превысил 67000 т/мес. За прошедший период на указанной установке было произведено >2 млн.т горячих штрипсов для дальнейшего передела.

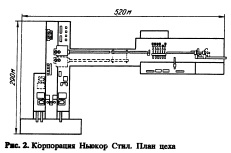

Отличные технические и экономические результаты побудили Ньюкор Стил принять решение о создании второй установки КПШ в Хикмане (шт.Арканзас, США, рис. 2). Монтаж ус таноки занял всего лишь 15 месяцев, после чего в августе 1992 г. установка успешно начала выпускать продукцию. С самого начала была предусмотрена возможность для расширения установки до двухручьевой. Технология производствва осталась такой же, как и на установке в Кроуфордсвилле, с учетом увеличения размера и изменения некоторых деталей конструкции. Максимальная ширина штрипсов увеличилась до 1560 мм.

Установка в Хикмане оборудована шестью клетями и е§ производительность составляет 1 млн.т в год.

Большую часть передела составляют углеродистые стали с содержанием углерода до 0,3 %, прокатываемые на конечную толщину 1,95—12,7 мм, однако возможна и прокатка высокопрочных сталей. Серия испытаний, проведенных на установке в Кроуфордсвилле, включала производство горячих штрипсов из легированных сталей, сталей с высоким содержанием меди и серы, кремнистых сталей и углеродистых сталей, прошедших термомеханическую обработку, как с легирующими микродобавками, так и без них. При наличии достаточного количества прокатных клетей производство горячих штрипсов из указанных марок стали не представляет затруднений. Получив отличные результаты, Ньюкор Стил приняла решение задействовать второй ручей как в Хикмане, так и в Кроуфордсвилле.

Благодаря используемой технологии чистовой прокатки, разработанной на основе последних достижений в этой области, так называемой высокотехнологичной прокатке, стало возможным значительно уменьшить допустимые отклонения на толщину и профиль штрипсов.

Что касается механических свойств производимой продукции, то, основываясь на полученных результатах, можно сделать вывод, что качество горячих штрипсов, полученных на установке КПШ, выше, чем качество штрипсов, полученных обычным способом. Характерной особенностью является постоянство по длине таких механических характеристик, как предел текучести, относительного удлинения при растяжении, что несомненно объясняется полным выравниванием температуры в печи с роликовым подом и постоянной скоростью прокатки.

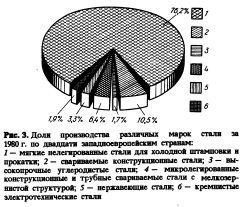

Применение окалиноломателя нового типа позволило заметно улучшить качество поверхности. Эта система включает сопла, установленные на расположенных рядом друг с другом вращающихся головках, и позволяет значительно повысить давление, расходуя при этом меньше воды. Философия Ньюкор Стил заключается в том, что она концентрируется на одной категории из длинного списка видов листрвого проката. На рис. 3 показано распределение производства горячих штрипсов в двадцати западноевропейских странах по маркам стали. Подобная картина, однако, характерна и для США, и других регионов.

В этой связи знаменательна подавляющая доля в 76 % мягких нелегированных сталей, предназначенных для холодной прокатки и холодной штамповки. После соответствующей адаптации технологии, штрипсы из этих марок сталей могут производится на установках КПШ. Однако для того чтобы можно было полностью оценить потенциал линий КПШ, следует учесть разброс продукции по конечным размерам, как по ширине, так и по толщине. Около 68 %, т.е. 2/3 общего выпуска продукции в настоящее время можно производить на линиях КПШ, уменьшая число задействованных клетей.

Установка КПШ

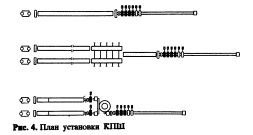

Производительность одноручьевой машины непрерывного литья заготовок составляет ^1 млн.т в год при ширине продукта 1600 мм. Однако производительность прокатного стана КПШ гораздо выше. Поэтому увеличение количества выпускаемой продукции может быть достигнуто за счет установки нескольких одноручьевых линий, ведущих к стану (рис. 4). В этом случае транспортировка тонких листовых заготовок в приемную зону прокатного стана лучше всего может быть реализована с помощью транспортера горячих заготовок или

Линия черновых клетей

Экономические факторы одновременно требуют снижения количества типоразмеров слябов и увеличения производительности машины непрерывного литья заготовок путем отливки как можно более широких слябов. Поэтому от линии черновых клетей требуется возможность приспособления к различной ширине сляба и увеличение бокового обжатия.

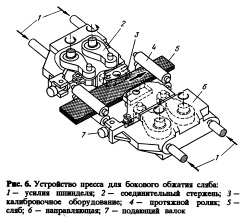

Обжатие по ширине в обычных клетях с вертикальными валками ограничено, так как угол захвата не может превысить определенную величину. Кроме того, существует ограничение на максимально возможную степень обжатия изза возможности непрерывного кон цеобразования и бульб на краях слябов. Эту проблему разрешает пресс для бокового обжатия слябов (рис. 6). При установке в линии прокатки горячих штрипсов он дает следующие преимущества: количество типоразмеров слябов, выпускаемых машиной непрерывной разливки стали, может быть сведено к нескольким стандартным ширинам; деформирование при обжатии на данном прессе протекает более благоприятно, чем в обычных клетях с вертикальными валками, т.е. течение металла к центру происходит лучшим образом. Меньше вероятность образования бульб на краях сляба. Все это свидетельствует о том, что данный способ обжатия более эффективен после прохода через валки с гладкой бочкой; уменьшение площади поперечного сечения на концах слябов заметно ниже. Это ведет к уменьшению расхода металла на обрезку концов и таким образом к увеличению выхода годного: значительно улучшено качество кромок, что является предпосылкой к снижению отклонений от заданной ширины при дальнейших проходах через черновые клети. За счет снижения образования бульб растет выход годного.

Поведение слябов при обжатии по ширине на вертикальных валках хорошо иссследовано. Подробно изучено формирование профиля "концов" и образование бульб на кромках при подобном обжатии.

Первый пресс подобного типа был пущен в действие в конце 1991 г. в Дуйсбург Бекерверте (Германия) на заводе фирмы Тис сен Сталь АГ. В мае 1992 г. пресс перешел на круглосуточный режим работы.

Четырехвалковая реверсивная клеть, оснащенная эджером с вертикальными валками

Эджер с вертикальными валками, установленный в четырехвалковой реверсивной клети, снабжен системой с гидравлическим прижимным механизмом, позволяющим избежать обратного выталкивания и осуществлять дальнейшие небольшие боковые обжатия в черновых клетях. Высокая чувствительность и скорость реагирования этой регулирующей гидравлической системы позволяют изменять межвалковый зазор эджера во время прохода сляба. Регулируя степень бокового обжатия, можно так откорректировать ширину концевых клетей сляба, что после дальнейшей прокатки удается получить практически прямоугольный сляб, избегая образования "рыбьих хвостов".

С помощью датчиков ширины и гидравлического прижимного механизма, используемого для регулирования и контроля ширины сляба становится возможным обеспечить соответствие полученных размеров по ширине требуемым с высокой степенью точности.

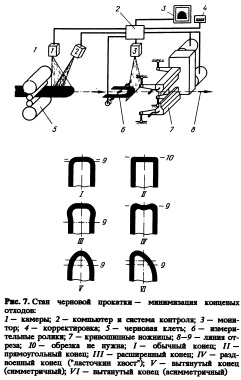

Минимизация потерь на концевые отходы

Несмотря на контроль ширины в линии черновых клетей и корректировку концевых частей сляба, обрезка концевых частей штрипса перед подачей его в чистовую клеть все же необходима. Для этого используются кривошипные ножницы. Соединительный стержневой механизм таких ножниц обеспечивает практически вертикальное направление движения ножей навстречу друг другу. Геометрия соединительного стержня и радиус кривошипа подбираются к толщине штрипса таким образом, что удается достичь низкой скорости ножа относительно штрипса. В результате улучшается концевых частей и контроль ширины на этапе черновой прокатки. На рис. 7 показана обрезка передних концов слябов. Суть системы минимизации концевых отходов заключается в точном измерении концевых частей сляба с помощью специальных датчиков с дальнейшей обрезкой точно в том месте, где размер начинает выходить за пределы допуска по ширине. ' На практике такая система позволяет увеличить экономию на концевых отходах на 40 %.

Чистовая прокатка горячих штрипсов

Высокотехнологичная прокатка горячих штрипсов на линии чистовых клетей характеризуется комплексным использованием систем регулировки и контроля с целью получения конечной продукции высокого качества с заданной толщиной, профилем и планшетностью.

Автоматический контроль толщины (АКТ)

Гидравлическая система регулировки рабочего пространства между валками, дополняющая электромеханическое нажимное устройство, начала применяться на обычных станах для горячей прокатки штрипсов в конце 60х годов. Ее высокая надежность в производстве горячих штрипсов и листового проката доказана временем. В последнее время необходимость в таком электромеханическом устройстве вообще исчезла, даже при прокатке горячих штрипсов. На станах для прокатки горячих штрипсов фирмы СМС, оснащенных полностью гидравлической системой настройки, гидравлическая система осуществляет калибровку с высокой точностью и скоростью, а также служит в качестве позиционирующего оборудования для автоматического контроля толщины.

Гидравлическая система позволяет достичь практически сколь угодно высокой скорости настройки. Время, необходимое для небольшого перемещения, составляет ~35 мс. Система реагирует на синусоидальные колебания частотой до 15 Гц с приемлемым запаздыванием фазы.

Контроль профиля и планшетности

Автоматический контроль профиля, включающий гидравлическую систему стана в качестве позиционирующей системы, обеспечивает слежение за толщиной в выбранной точке штрипса (обычно располагающейся на его оси) по всей его длине. Однако упругая деформация клети, тепловое увеличение диаметра валков и их износ ведут к колебаниям толщины по ширине штрипса, т.е. по его профилю.

Целью системы, контролирующей профиль и планшетность, является соблюдение соответствия параметров профиля заданным величинам и поддержка определенного уровня планшетности штрипса. Для того чтобы обеспечить выгодную схему течения металла при последующей холодной прокатке, требуются штрипсы с параболическим профилем. Профиль и планшетность должны быть постоянны по длине штрипса и зависят от типоразмера штрипса при небольших допустимых отклонениях.

Система настройки клетей должна обеспечивать калибровку профиля в широком диапазоне в зависимости от различных технических факторов. Это требование полностью выполняется с помощью системы CVC, работающей в сочетании с системой изгиба валков. Неотъемлемой частью системы контроля толщины и планшетности является мощный компьютер. Именно он, работая в режиме "реального времени", определяет контур профиля валков при каждом проходе, учитывая все необходимые параметры и задействуя систему настройки стана. Необходимо, чтобы мощность компьютера была значительной, так как он должен учитывать большое количество физических соотношений достаточно высокой сложности.

В качестве исходных данных для расчета в память компьютера вносятся параметры каждого прохода (такие, как ширина и толщина штрипса, силовые условия прокатки), и данные о заданных параметрах получаемого продукта, которые также поступают в контрольные компьютеры.

Текущие значения теплового увеличения диаметра и износа валков подсчитываются на основе накопленного опыта программирования процессов прокатки. Основываясь на всех этих данных, ЭВМ определяет соответствующие установочные величины для системы CVC и системы изгиба валков. Как только передний конец штрипса захватывается валками, ЭВМ начинает контролировать и корректировать изменения профиля, происходящие под действием переменных сил при прокатке.

Эту коррекцию обеспечивает прежде всего система изгиба валков. Эффект, производимый в результате изменения сил, действующих на валки, должен быть предварительно тщательно рассчитан. Поэтому работа системы изгиба валков рассчитывается таким образом, чтобы скомпенсировать изменения в усилии прокатки.

Автоматическая система контроля профиля (АСКП) служит для того, чтобы сохранять настройку валков, а значит и профиль штрипса неизменным по всей длине даже при меняющихся силовых условиях прокатки.

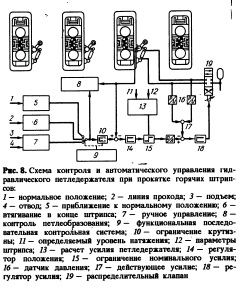

Гидравлические петледержатели

Помимо описанных систем, хорошо зарекомендовали себя усовершенствованные гидравлические петледержатели, с помощью которых удается минимизировать натяжения штрипсов, возникающие между клетями числовой прокатки. Кроме момента натяжения привод петле держателя должен регулировать момент собственной массы штрипса и своей собственной массы. Величина этих моментов различна в зависимости от угла поворота петледержате ля. Для того чтобы поддерживать постоянный уровень натяжения, современные петледержатели должны отвечать следующим требованиям: соответствие моментов углу поворота и поперечному сечению штрипса, создание нужного момента при ускорении прокатки, низкий момент инерции петледержателя и его привода, низкий коэффициент трения в деталях транспортирующего устройства, возможность быстрого получения точной информации об угле поворота и силе натяжения и хороший динамический контроль. Новый гидравлический петледержатель (рис. 8) полностью отвечает всем этим требованиям и имеет более простую и компактную конструкцию, чем обычный электромеханический петледержатель. Поэтому его удобно использовать как в системе контроля петли, так и после небольшой модификации в системе контроля массы — в качестве ролика, уменьшающего натяжение.

Линии чистовых клетей обеих установок КПШ в Ньюкоре, как и обычные станы для прокатки горячих штрипсов, уже оборудованы гидравлическими петледержателями.

Контроль массы длительное время осуществлялся на станах последовательной холодной прокатки. Теперь он заменил контроль петлеобразования при чистовой прокатке горячих штрипсов. В отличие от системы контроля петлеобразования, контроль последующей клети осуществляется с помощью гидравлического нажимного устройства. Регулирование расхода по массе проводится путем изменения зазора между роликами и таким образом корректируется высота петли.

Высокие динамические качества гидравлического нажимного устройства позволяют улучшить динамический контроль и таким образом повысить качество прокатки. Номинальная скорость вращения валков может изменяться в сторону ускорения или замедления вплоть до пороговых величин. Контроль профиля с помощью толщиномера осуществляется только на одной или двух первых клетях. Калибровка всех поледующих клетей проводится автоматически в зависимости от корректирую щих сигналов системы контроля массы. В целом все это позволяет значительно снизить отклонения от номинальной толщины штрипса.

Универсальные моталки оснащены захлесты вателем с гидравлическим приводом направляющих роликов, позволяющим контролировать их ориентацию в начале намотки. Это устройство, известное как степконтроль, позволяет осуществлять контролируемый подъем роликов захлестывателя при намотке переднего конца штрипса и дальнейшей намотки поверх выступа, образованного передним концом. Таким образом, предотвращается повреждение поверхности штрипса. Значительно снижены динамические нагрузки на все части моталки и производимый шум. До настоящего времени введены в строй более тридцати новых или переоборудованных моталок.

Конструкция секции охлаждения должна отвечать повышенным требованиям, относящимся к хронологической последовательности операций охлаждения для достижения специфических качеств микроструктуры. Поэтому необходимо взаимодействие между секций охлаждения и соответствующим механизмом контроля и регулирования. Он должен учитывать, к какой группе относится выпускаемый продукт, в особенности по конечному профилю й марке стали. В зависимости от требующейся микроструктуры необходимо соблюдать не только определенную температуру охлаждения, но и определенную скорость охлаждения штрипсов на выходном рольганге. Непременной предпосылкой для этого является учет всех необходимых физических условий.

Помимо установления параметров работы охлаждающей линии должен быть возможен контроль с прямой и обратной связью замеров температуры штрипсов после выхода из последней чистовой клети и перед намоткой на нижнюю моталку.

Эта система контроля включает также кратковременную или долговременную, корректировку параметров ЭВМ для обеспечения равномерного распределения температуры по длине заготовки.

Только учитывая все этих факторы, производство сможет удовлетворять постоянно возрастающие требования к качеству выпускаемой продукции.

Все перечисленные технологические усовершенствования в области обычной прокатки горячих штрипсов позволяют достичь высокого уровня гибкости и экономичности производства, обеспечивающего предпосылки для дальнейшего развития технологии КПШ и традиционной технологии прокатки горячих штрипсов.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 3, Москва 1994