НОВЫЕ РЕСУРСОСБЕРЕГАЮЩИЕ И ПОВЫШАЮЩИЕ КАЧЕСТВО ПРОДУКЦИИ ПРОЦЕССЫ ХОЛОДНОЙ ПРОКАТКИ

Рассмотрены новые ресурсосберегающие и повышающие качество продукции процессы подготовки полос к холодной прокатке, собственно холодной прокатки, отделки (правка, дрессировка), а также получение многослойных полос путем холодной сварки при совместной прокатке исходных компонентов, в которых для достижения положительного эффекта используются различные факторы асимметрии параметров процесса или их комбинации. Сформулированы принципы реализации новых процессов, а также приведены конкретные результаты практического использования, иллюстрирующие их эффективность.В последнее время при производстве холоднокатаных полос различного сортамента и назначения все больший иктерес прошляется к асимметричным процессам прокатки. В условиях холодной прокатки асимметрия процесса может быть реализована за счет кинематических и геометрических параметров, условий на контактных поверхностях очага деформации, а также путем их комбинации в различных сочетаниях. Бесконечное множество вариантов асимметричной прокатки (АП) ограничивается, с одной стороны, симметричной прока гкой (СП), а с другой — процессом прокатки Ьолочения — ПВ [1]. Многочисленные исследования и промышленный опыт показали, что АП позволяет увеличить разовые обжатия полосы, повысить качество продукции (точность, плоскостность, микрогеометрию поверхности), целенаправленно воздействовать на физические свойства прокатываемого материала (механические свойства, текстуру, магнитные свойства электротехнических сталей и т.п.), снизить удельный расход энергии на прокатку и т.д.

Для разрушения окалины перед ее стравливанием с поверхности горячекатаных полос и улучшения их качества эффективен процесс ПВ с охватом валков полосой [1], при котором касательные напряжения на контактных поверхностях очага деформации в .условиях однозонного скольжения создают благоприятную схему отделения окалины путем ее сдвига в одном направлении. Поскольку нормальные напряжения в очаге деформации при ПВ всегда меньше предела текучести металла полосы, исключается вдавливание окалины в ее поверхность. Знакопеременный изгиб полосы при огибании ею валков (рис. 1) является дополнительным фактором, способствующим эффективному отделению окалины. Поскольку процесс ПВ с охватом валсов полосой осуществляется в режиме заданных скоростей концов полосы (ЗСКП), вытяжка полосы определяется соотношением окружных скоростей валков vb1/Vbo = Л и в широком диапазоне не зависит от усилия прокатки, процесс одновременно с разрушением окалины обеспечивает правку и дрессировку горячекатаной полосы.

Для реализации нового способа очистки металлической полосы от окалины [2] выполнен проект и изготовлено оборудование, которое было смонтировано на клети дуо 1700 непрерывнотравильного агрегата в цехе холодной прокатки Мариупольского металлургического завода [3]. Промышленная проверка нового способа проводилась на партиях горячекатаных полос толщиной 2,0—3,8 мм, шириной 1060 мм из сталей 08кп, Зкп и Юсп по следующим показателям: травимость окалины, механические свойства металла после обработки в клети дуо 1700, износ рабочих валков, качество поверхности полос и их поперечный профиль.

Основные результаты промышленной проверки заключаются в следующем: интенсивность стравливания окалины после ПВ на 8—10% выше, чем при обычной дрессировке (СП); механические свойства металла при ПВ с деформацией 0,42,0% практически не зависят ни от величины обжатия, ни от толщины полосы; пластические свойства металла после ПВ несколько выше, чем при дрессировке способом СП; при ПВ поперечная разнотолщинность полос снижается в среднем на 0,02 мм; при ПВ износ валков более равномерный и значительно меньше по величине, чем при СП; при использовании процесса ПВ отсортировка полос снизилась по дефектам "излом" на 8 %, "недотрав" на 0,7 %, "волнистость" на 0,3%, "коробоватость" на 0,2%.

В развитие процесса очистки полос от окалины был разработан более эффективный способ. Как показано на рис. 1, по линии начального контакта полосы с валком, вращающимся с меньшей окружной скоростью, и по линии входа полосы в очаг деформации со стороны валка, вращающегося быстрее, подают водную суспензию (ВС), включающую абразивные частицы. Объем абразивных частиц в суспензии, подаваемой в единицу времени, выбирают из условия:

v = vnbd/6 mmVc, где v — окружная скорость соответствующего валка, мм/с; Ъ — ширина полосы, мм; d — среднеарифметический размер абразивной частицы, мм.

Абразив в очаге деформации действует как своеобразный наждак, очищая поверхность полосы от окалины. Расход воды определяется, исходя из условия охлаждения валков.

На опытном стане дуо 200 новым способом подвергались очистке от окалины горячекатаные полосы толщиной 2 мм, шириной 150 мм из стали % 08кп. Окалина удалялась с поверхности полос практически полностью при деформации до 2,5%.

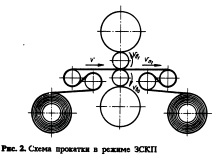

Любой из кинематических вариантов процесса рулонной прокатки можно реализовать в режиме ЗСКП на границах очага деформации, при котором принудительно и однозначно, например, с помощью приводных роликовых секций (рис. 2), задается и управляется де

формация полосы в очаге деформации, являющемся ее локализатором. В этом случае усилия прокатки и натяжения на границах очага деформации являются производными от режима кинематического варианта процесса и само устанавливаются в зависимости от его параметров. Режим ЗСКП существенно расширяет возможности процесса прокатки. В частности, устраняется влияние эксцентриситета валков, неравномерности механических свойств металла, условий трения в очаге деформации и других факторов на коэффициент ^вытяжки полосы.

Для динамического регулирования вытяжки и получения полос высокой точности используются быстродействующие и простые САРТ, работающие по принципу изменения соотношения скоростей концов полосы в функции разнотолщинности подката путем воздействия на приводы роликовой секции без изменения положения нажимных устройств и натяжения на моталках в зоне нечувствительности процесса. В то же время, изменение усилия прокатки, например, путем изменения рассогласования скоростей вращения валков при заданной вытяжке полосы позволяет регулировать ее поперечный профиль, дшкрогеометрию поверхности, механические и физические свойства металла. Следует отметить, что процесс холодной : прокатки в режиме ЗСКП может успешно осуществляться в клетях реверсивных и непрерывных станов с любым валковым узлом (дуо, кварто, шестивалковые, многовалковые).

При дрессировке традиционным способом симметричной прокатки, вследствие малой деформации (обычно ~1%) при наличии разно толщинности полосы, неравномерности механических свойств металла, эксцентриситета валков, колебания натяжения на моталках и других возмущающих факторов, обеспечить получение указанных ранее показателей качества весьма затруднительно.

Допустим, что правке путем ПВ подвергается полоса, имеющая волну по кромкам. При этом напряженнодеформированное состояние металла по ширине очага деформации будет различным. В средней части полосы, где волны нет, будет протекать процесс ПВ с вытяжкой Хер. На краях полосы продольные растягивающие напряжения практически отсутствуют, благодаря чему обжатие и удлинение в средней части полосы становятся больше вытяжки кромок (Хер > Хдо), и волна по кромке устраняется.

На стане дуо 400 Магнитогорского калибровочного завода дрессировке способом ПВ с охватом валка подвергнуто около 4000 т ленты из сталей 08кп, Юкп и 10 толщиной 0,3—1,5 мм, а шириной 250—300 мм со скоростью ~2,5 м/с [4].

Цеховые испытания показали следующее: вытяжка (деформация) полосы строго постоянна по длине рулона и соответствует соотношению диаметров валков при изменении усилия прокатки в диапазоне 16,51620 кН; исходная продольная разнотолщинность не влияет на стабильность вытяжки и механические свойства металла; стойкость валков при ПВ увеличилась в 5 раз.

Как уже отмечалось выше, при ПВ с охватом валков полосой одинаковая степень деформации может быть получена при различном уровне усилия прокатки. С целью выяснения влияния уровня усилия прокатки на структуру и механические свойства металла ленту из стали 08кп подвергали деформации способом ПВ с относительной деформацией 1—5%.

Для каждой степени деформации варьировали уровень контактных напряжений в очаге деформации в диапазоне 100—620 МПа [5]. На обработанном таким образом материале методами рентгеноструктурного анализа и трансмиссионной электронной микроскопии исследовали особенности тонкой структуры. В результате исследования установлено, что путем изменения усилия прокатки при одинаковой деформации ~ 5 % за один Проход может быть получена лента любой группы твердости — от особо мягкой до нагартован ной. При симметричном способе такой эффект может быть достигнут лишь в диапазоне изменения деформаций 1—17%.

Широкую промышленную проверку прошел процесс дрессировки и правки на стане ПВ 800 Новосибирского металлургического завода, на котором осуществлялась также правка полос, в частности из сплава 47НД (1,7x600 мм) и стали 07ХЗГНМ (2,0x300 мм).

Правка рулонов из сплава 47НД велась за один проход при X = 1,0067. Перед правкой полосы имели следующие дефекты: кривизна (серповидность) по кромке 20—30 мм на базе 10 м, волна до 10—15 мм на базе 1м. После правки серповидность составила 2—15 мм на базе 10 м, волна практически отсутствовала.

Правка полос из стали 07ХЗГНМ осуществлялась с X = 1,01. Полосы имели исходную серповидность 20—50м»* на базе Юм. После правки за один проход она снизилась до 0—6 мм на этой же базе.

Процесс получения многослойных полос путем совместной холодной прокатки исходных компонентов изначально является асимметричным. В результате пластической деформации металлов при сварке в них возникают напряжения (Гдо, которые могут разрушить образовавшееся сварное соединение после прекра щения действия внешнего сжимающего напряжения.

На металл в сечении его выхода из валков действуют сжимающие напряжения р. Если Р > о'кр» то образовавшиеся в зоне соединения межатомные связи разрушаются под действием напряжений ссразу же после плоскости выхода. Таким образом, условием получения прочного сварного соединения является

После получения в первом проходе качественного сварного соединения дальнейшая прокатка многослойной полосы на конечный размер осуществляется способом ПВ с охватом валков полосой (см. штриховую линию на рис. 3), поскольку при этом вытяжки компонентов одинаковы и образовавшиеся связи не разрушаются.

Новые ресурсосберегающие и повышающие качество продукции процессы холодной прокатки, рассмотренные в настоящем докладе, являются звеньями технологической схемы и могут быть использованы как в качестве отдельных ее составляющих, так и в едином комплексе.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 3, Москва 1994