РАЗРАБОТКА И ОСВОЕНИЕ СКВОЗНОЙ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА СВЕРХНИЗКОУГЛЕРОДИСТЫХ IF-СТАЛЕЙ

Представлены результаты промышленных исследований по разработке технологии выплавки в конвертерах, внепечной обработки и разливки на УНРС сверхнизкоуглеродистой аетолисговой стали. Определена технологическая схема производства, обеспечивающая получение низких содержаний вредных примесей, а также узких пределов легирующих и микролегирующих элементов в стали. Приведены количественные зависимости исходных параметров нераскисленного металла на конечное содержание примесей, легирующих и микролегирующих элементов.Учитывая жесткие требования к химическому составу IFсталей как по содержанию примесей внедрения, так и по цветным и вредным примесям, была разработана технологическая схема производства стали, включающая внедо менную десульфурацию чугуна, выплавку из чистой металлошихты низкоуглеродистого полупродукта в конвертере с комбинированной продувкой, глубокое обезуглероживание, раскисление и микролегирование металла на циркуляционном вакууматоре RH и непрерывную разливку с защитой струи.

Для получения узких пределов содержания раскислителей и микролегирующих элементов (Al, Ti, Nb) создана модель по расчету количества вводимых материалов, учитывающая исходные параметры нераскисленного металла после глубокого обезуглероживания (окислен ность, температура, химический состав металла и шлака и т.п.).

Внедоменная десульфурация чугуна заключалась в получении содержания серы <0,012% за счет продувки гранулированным магнием или ввода проволоки с магнием. После десульфурации осуществлялось скачивание из ковша доменного шлака.

Для ограничения количества вносимых вредных примесей и примесей цветных металлов в шихте конвертерной плавки использовали оборотный лом или металлизованные окатыши.

Металл выплавляли в 180т конвертерах с комбинированной продувкой кислородом сверху и аргоном снизу для получения полупродукта с содержанием углерода 0,025—0,035%, азота <0,0025%, кислорода 0,06—0,08% и температуры ~1700°С.

Исследование возможности снижения содержания углерода за счет дополнительной продувки кислородом с интенсивной подачей аргона через днище позволило установить нижний предел возможности окисления углерода в конвертере, равный ~0,01 % (рис. 1).

Использование комбинированной продувки заметно изменяло фактические концентрации кислорода в металле при одинаковом содержании углерода, что необходимо было учитывать при освоении технологии выплавки (рис. 2).

Выпуск из конвертера нераскисленного металла приводил к частичному обезуглероживанию металла (АС = 0,002%), снижению окис ленности металла на 0,022% и ограниченному приросту содержания азота до 0,0006%.

После передачи ковша с металлом на ваку уматор измеряли окисленность и температуру металла, после чего осуществляли вакуумное обезуглероживание. В зависимости от расхода газа, подаваемого во всасывающий патрубок и днище ковша, скорость обезуглероживания изменялась от 0,0011 до 0,0022 % С/мин. Высокая скорость позволяет ограничить время обезуглероживания: 15 мин. Прирост содержания азота составлял 0,0003 %, а содержание кислорода снижалось на 0,020,03%.

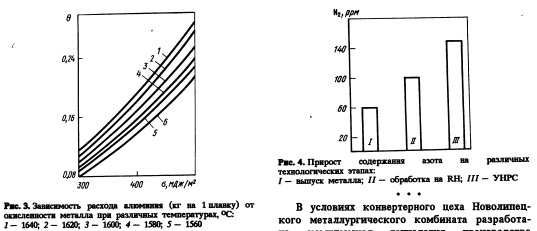

Раскисление алюминием и микролегирование (титаном, ниобием) осуществляли после окончания обезуглероживания. Количество вводимых материалов определялось с использованием термодинамической модели раскисления на базе замеров окисленности и температуры металла (рис. 3).

Непрерывная разливка металла осуществлялась на вертикальных УНРС. Для защиты металла от контакта с воздухом использовали защитное устройство на участке сталеразливочный ковш— промежуточный ковш с разливкой металла под уровень в кристаллизаторе.

Исследование влияния условий непрерывной разливки позволило установить, что футеровка сталеразливочного ковша должна быть высокоглиноземистая или основная, скорость разливки должна быть не менее 1,0 м/мин, содержание углерода в шлакообразующих смесях для кристаллизатора не должно превышать 1—2 %, а вместимость промежуточного ковша 30—50 т. Несоблюдение данных условий приводит к науглероживанию металла в начале разливки до 0,0026% и повышению содержания азота до 0,0015% (рис. 4).

В условиях конвертерного цеха Новолипецкого металлургического комбината разработана комплексная технология производства сверхйизкоуглеродистых IFсталей для глубокой штамповки. Определены технические возможности технологического оборудования и параметры для их достижения по обеспечению заданного химического состава стали. Установлено существенное влияние исходного состояния переокисленного металла на глубину обезуглероживания, стабилизацию содержания раскислителей и микролегирующих элементов при различной температуре. Оценены количественные изменения содержания азота на каждом технологическом переделе и факторы их определяющие.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 3, Москва 1994