СУЩЕСТВЕННОЕ УЛУЧШЕНИЕ КАЧЕСТВА ПРОДУКЦИИ И ПРОИЗВОДИТЕЛЬНОСТИ СТАНОВ ДЛЯ ПРОКАТКИ ПРОВОЛОКИ и СОРТА С ГИБКОЙ СИСТЕМОЙ БЛОКОВ ФИРМЫ КОКС

Описана эволюция трехвалковых блоков с момента их внедрения в 1954 году. Сначала эти станы использовались для выпуска катанки и прутков из углеродистых сталей, затем из высоколегированных сталей, жаропрочных сплавов, цветных металлов и сплавов. Следующим решающим шагом в использовании этих станов явилась прецизионная калибровка соргового проката, начатая в 1978 году. Подчеркивается существенное повышение производительности стана и коэффициента использования оборудования, а также существенное повышение качества продукции (по допускам, качеству поверхности, уровню механических свойств). Показано, что встраивание таких блоков в модернизируемый илй совершенно новый прокатный стан обеспечивает гибкость производства, позволяющую удовлетворить требования рынка при приемлемых эксплуатационных затратахТрехвалковые клети для производства катанки и прутков из углеродистых сталей были внедрены в 1954 г. ТЬгда же для прокатки без скручивания эти клети расположили компактными блоками. После реального прорыва в 1962 г. и до сегодняшнего дня эти клети непрерывно совершенствуются. До настоящего времени фирма Кокс изготовила 73 блока с более чем 1100 трехвалковыми клетями.

Было много раз доказано— и ниже будет показано подробно, что такая технология идеально . отвечает требованиям, предъявляемым к станам для прокатки проволоки и сортопрокатным станам, по надежности выпуска высококачественной продукции и обладает высокой гибкостью, т.е. способностью осуществлять многократные переналадки для выпуска продукции любых размеров из любых материалов при максимально возможном сокращении эксплуатационных расходов за счет максимального повышения производительности, высокого коэффициента загрузки оборудования, низких эксплуатационных расходов.

Технология прокатки в трехвалковых клетях

Основные особенности. Принципы работы трехвалковых блоков были описаны в ранее опубликованных работах [1—5], поэтому здесь приводится только краткое изложение основных особенностей.

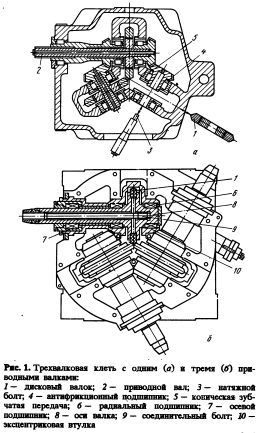

Трехвалковые клети (рис. 1) состоят из кольцевых валков в форме диска, расположенных под углом 120° относительно линии прокатки. Поскольку усилие прокатки прикладывается к заготовке одновременно с трех сторон, в осевой зоне заготовки создается зона равномерных напряжений сжатия, действующих перпендикулярно оси прокатки. Таким обраСуществуют два типа трехвалковых клетей: клети с одним приводным валком и двумя коническими зубчатыми передачами внутри клети (рис. 1, а); клети с тремя приводными валками (рис. 1, б), у которых конические зубчатые передачи встроены в основную распределительную коробку передач.

Трехвалковые клети устанавливают на опорных тележках или в кассетах. Прокатка без скручивания осуществляется за счет расположения прокатных клетей под углом 180° относительно друг друга. Расположенные таким образом трехвалковые клети образуют блок.

Трехвалковые блоки главным образом используются в промежуточных и чистовых клетях (начиная с заготовки; диаметром от 75 .до 80 мм), а также специально для прецизионной калибровки. Компактный стан требует существенно меньших производственных площадей с простым недорогим фундаментом. Кроме того, значительно снижаются расходы на электропривод и системы управления при трехвалковой прокатке за счет системы группового привода.

Конструкция основания клети тележечного типа позволяет легко заменить всю деформирующую группу стана. За 3—5 мин можно сменить тележку у 10 клетей. Другая возможность— это смена кассеты клети с помощью крана.

Одним из основных принципов прокатки в трехвалковых клетях является полная передача работ по подготовке и регулировке направляющих и клети с линии стана в цех для подготовки валков. Это означает, что при возвращении клетей на линию стана можно сразу же начинать прокатку без пропуска пробной заготовки, регулировки или перерегулировки валков или направляющих.

Переточка валков клетей с одним приводным валом осуществляется на токарном станке с ЧПУ типа CNC, одновременно всех трех валков, остающихся в клети. Сменд валков необходима только после их полного износа, т.е. при невозможности их переточки. Валки трехвалковых клетей с тремя приводными валками перетачиваются индивидуально на стандартах токарных или шлифовальных станках.

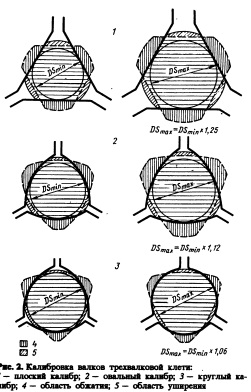

Конструкция калибров и эффективность деформации. Три типа калибров (рис. 2) применяются для обжатия заготовок до 28% по сечению.

Самый простой калибр— плоский, используемый для основного обжатия, а также для прокатки и калибровки по размеру шестигранных заготовок. Для того чтобы не было заката, используют только часть теоретически возможной вытяжки. Кроме того, калибр можно 250 регулировать в широком интервале (до 25% от его диаметра), что улучшает использование валка, уменьшает количество нарезаемых калибров и смен валков.

Овальные калибры испольуют при переходе к круглому калибру. Для этой цели рабочие поверхности калибра делаются вогнутыми, а величина углов профиля увеличивается. Закаты исключаются. Интервал регулировки калибра— до 12% от его диаметра.

Круглые калибры используют вслед за овальными калибрами, а также в калибровочных станах для получения заготовок, с круглым сечением. Относительно большое раскрытие калибров предотвращает закаты и позволяет регулировать размеры калибра в пределах до 6% от его диаметра.

Подготовка валков проста, потому что в большинстве клетей используют только плоские калибры. Другим преимуществом является использование одной и той же конструкции валка для всех типоразмеров заготовки и всех марок прокатываемого металла. В результате сокращается до минимального запас валков и направляющих, уменьшается частота регулировок, упрощается работа стана, поскольку для управления станом требуется меньше персонала с невысокой квалификацией.?

Небольшая степень у&шрения и высокая эффективность деформировал»! в трехвалковых клетях позволяют снизить установленную мощность привода и прокатывать металл при меньшей температуре изза уменьшения работы деформации, требуемой для получения нужного удлинения [6].

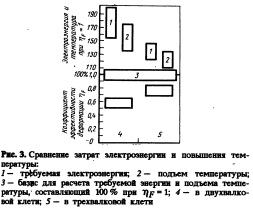

В обобщенном виде эти соотношения приведены на рис. 3, иллюстрирующем относительное увеличение энергии деформации и повышение температуры прокатки в двухвалковых клетях в сравнении с деформацией в трехвалковых клетях

Выводы по особенностям и преимуществам. Характерными особенностями блока из трехвалковых клетей являются клети с дискообразными одноручьевыми приводными валками; однониточная прокатка без скручивания с небольшим натяжением между клетями; быстрая смена клетей или полностью прокатных групп; подготовка клетей, смена валков и механическая обработка валков вне линии прокатного стана без прерывания производственного процесса; комбинация группового и индивидуальных приводов.

Деформация в трехвалковой клети обеспечивает малое уширение при существенном снижении влияния марок материалов с различными коэффициентами уширения; оптимальную эффективность деформирования при низком потреблении энергии; благоприятное распределение напряжений по сечению прокатанной заготовки; настраиваемое» к различным формам поперечного сечения, присущую системе исходной заготовки.

Поэтому удовлетворяются любые требования современного рынка, такие как жесткие до пуски на диаметр и массу на единицу длины, высокая точность формы, высокое качество поверхности, заданная и равномерная микроструктура, прокатка на любой размер, короткие сроки выполнения заказов, производство по мелким заказам.

Дополнительно все эти важные особенности приводят к максимальной производительности, высокой степени загрузки прокатного стана, низким эксплуатационным затратам.

При этом обеспечивается экономия на проволочномелкосортных станах при прокатке специальных сталей, необходимая для выживания в конкурентной борьбе в условиях современного рынка.

Применение технологии прокатки в трехвалковой клети

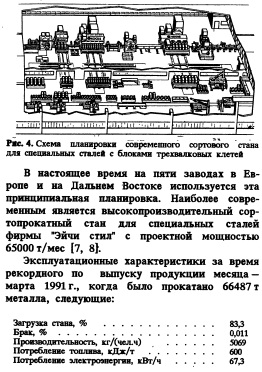

Традиционная планировка сортопрокатного стана с трехвалковыми блоками. Планировка сортопрокатного стана с трехвалковыми блоками в промежуточной, предчистовой и калибровочной зонах цеха для прокатки специальных сталей показана на рис. 4. Здесь же показано оборудование для быстрой замены и цех подготовки валков.

В настоящее время на пяти заводах в Европе и на Дальнем Востоке используется эта принципиальная планировка. Наиболее современным является высокопроизводительный сортопрокатный стан для специальных сталей фирмы "Эйчи стил" с проектной мощностью 65000 т/мес [7, 8].

За этот период сортамент прокатанных прутков изменялся , от 16 до 100 мм в диаметре; обрабатывалось прутков окоАо 450 размеров в месяц и большое количество марок сталей.

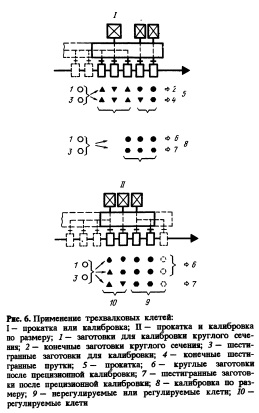

Прокатные блоки. Прокатные блоки используют вместо промежуточных и предчистовых станов. В зависимости от требуемой степени обжатия блок содержит до 10 клетей. Обжимные клети с плоскими калибрами имеют групповой привод от одного двигателя. Эти клети обычно нерегулируемые. Последние две клети отличаются наличием системы регулирования валков и имеют индивидуальный привод для прокатки заготовок различных круглых и шестигранных сечений, которые будут подвергнуты дальнейшему обжатию (прокатке или калибровке) в линии стана.

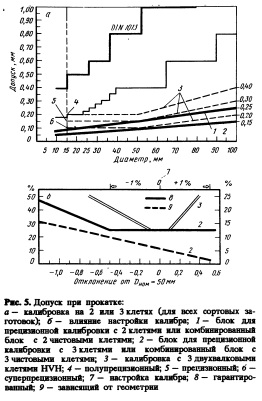

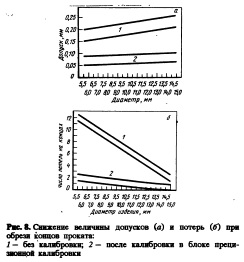

Блоки прецизионной калибровки по размерам (БПК). БЛОК прецизионной калибровки по размерам Состоит из трех клетей, которые имеют привод от одного двигателя. Заготовки для шестигранного или круглого проката подвергаются чистовой прокатке в таких блоках с допусками от 1/4 по ASTM и 10% по DIN (100% выпускаемой продукции) без прокатки пробной заготовки или дополнительной регулировки. Из заготовки одного размера можно получить прокаткой целую серию готовых прутков различных размеров, что упрощает работу дальнейших клетей стана.

Если допуски на готовую продукцию не очень жесткие, можно также использовать двухклетьевой блок для точной калибровки (см. рис. 5, а).

В традиционных блоках для прецизионной калибровки клети не регулируются. Во многих блоках, заказанных в последнее время, используются регулируемые клети. Это позволяет осуществлять прокатку на различные размеры или устранять термическую усадку без смены валков. Геометрия круглого калибра трехвалковой клети существенно уменьшает негативное влияние настройки валков на полученные в результате допуски по сравнению с круглыми калибрами двухвалковой клети. На рис. 5, в приведено краткое объяснение этого факта.

Блоки для суперчисговой прокатки (БСП). Это название было введено в Японии при прокатке в трехвалковых клетях [9, 10]. Как показано на рис. 6, а9 блоки БСП используются как чистовые блоки в сортопрокатных станах для прокатки заготовок меньшего диаметра (дополнительная возможность деформирования на имеющемся ограниченном пространстве) или для калибровки заготовок большего диаметра. При этом использовались индивидуальные приводы для последних трех клетей. Все клети регулируются.

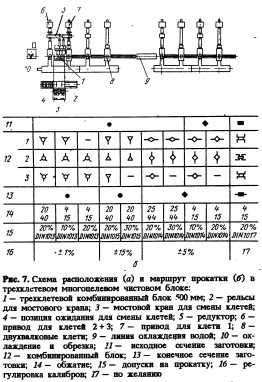

Комбинированные чистовые блоки (КЧБ). Эти блоки объединяют прокатку и калибровку 252 на одной опоре клети и состоят минимум из трех и максимум из десяти клетей. Схематическое расположение клетей и привода комбинированного чистового блока как в случае использования комбинации регулируемых и нерегулируемых клетей, так и при использовании только регулируемых клетей показано на рис. 6, а.

Нужно заметить, что блок такого типа идеально подходит для комбинации предчисто вой обработки заготовок постоянного сечения «для последующей прокатки катанки в чистовом блоке и для чистовой прокатки, включая калибровку заготовок большего сечения с последующей намоткой или охлаждением. Степени обжатия на этих станах могут быть такими, что потребуется только один пропуск в черновой и промежуточной клетях для полного цикла прокатки. Поэтому система быстрой замены клетей в блоке может повысить коэффициент загрузки комбинированного проволочномелкосортного стана существенно более 90 %, так как замена выходной клети на другой размер делает возможной прокатку заготовок, наматываемых в бухты, или прямолинейных заготовок без перерывов в работе стана, за исключением 3—5 мин, требующихся для смены блоков.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 3, Москва 1994