ТЕХНОЛОГИЯ ТУРБУЛЕНТНОГО ТРАВЛЕНИЯ ДЛЯ ПОЛОС УГЛЕРОДИСТОЙ И НЕРЖАВЕЮЩЕЙ СТАЛЕЙ

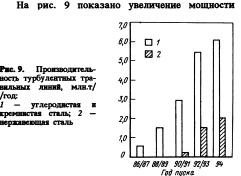

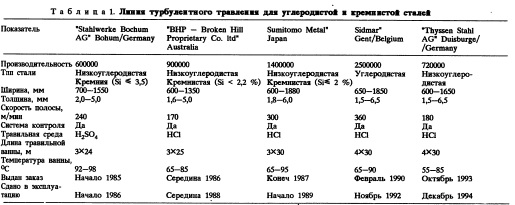

Процесс турбулентного травления имеет значительные преимущества по сравнению с обычным процессом. Существенно повышается скорость травления и повышается производительность травильной линии. Экономится энергия за счет снижения температуры травильного раствора. Процесс травления хорошо контролируется, и сводится к минимуму возможность перетрава. Результаты испытаний показывают прекрасную поверхность как для углеродитых, так и для нержавеющих сталей. Процесс прошел промышленные испытания. С 1986 г. 10 линий турбулентного травления находятся в эксплуатации или в сооружении (5 для углеродистой стали и 5 для нержавеющей).Металлургическая промышленность и поставщики оборудования для металлургии как никогда испытывают трудности, связанные с экономической ситуацией. Они должны находить путь, чтобы снизить затраты и в то же время повысить качество продукции. Разработка технологии турбулентного травления углеродистой и нержавеющей сталей является примером того, как фирма "Маннесманн Демаг" совместно с крупнейшими металлургическими компаниями решают эту проблему.

Линия турбулентного травления обеспечивает высокую чистоту поверхности при минимальном времени травления и наименьшей температуре раствора. Это единственная технология, при которой процесс травления полностью контролируется в соответствии со скоростью движения полосы. Существенно снижаются капитальные затраты, потребление энергии и испарение кислоты в атмосферу. Все эти параметры подтверждены работой большого количества линий турбулентного травления, начиная с 1986 г. как при травлении углеродистой стали, так и нержавеющей.

Теория процесса

Удаление окалины с поверхности стального листа в неорганических кислотах — это электрохимический процесс. Параметры начала процесса до полного удаления окалины зависят от электропроводности двух оксидных фаз (вюстита FeO и магнетита Fe304) и температуры реакции. Процесс начинается, когда электрический потенциал системы повышается благодаря проникновению кислоты через трещины в окалине до основного металла.

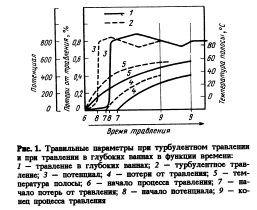

При большой кинетической энергии кислоты при турбулентном травлении ее проникновение в трещины в окалине происходит ускоренно. Поэтому начало травления происходит быстрее, чем в других процессах (рис. 1). Этот рисунок показывает параметры травления углеродистой стали как соляной, так и серной кислотой, а также травление нержавеющей стали смесью азотной и фтористой кислоты.

Высокая кинетическая энергия подаваемой на травление кислоты имеет и другие преимущества: оптимальное соотношение подаваемой кислоты и стравливаемой окалины; оптималь ную теплопередачу от кислоты к полосе; удаление нейтральных к травлению частиц окалины г поверхности полосы.

Ячейка турбулентного травления и конструкция системы

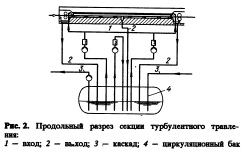

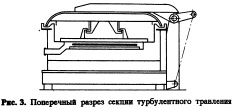

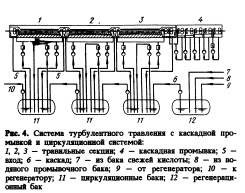

Турбулентное течение в каждой секции травления обеспечивается соплами, расположенными на входе и на выходе полосы в секции (рис. 2). Давление, создаваемое турбулентным течением, является в то же время динамической пробкой для кислоты в секции травления. Кинетическая энергия кислоты, создаваемая насосами, после прохождения через нагревательную систему и сопла создает турбулентное течение и подпор в каждой секции травления. Каждая секция турбулентного травления (рис. 3) состоит из канала толщиной 150 мм, который полностью заполнен кислотой. Канал полностью закрыт, что сводит испарение кислоты к минимуму. На нижней поверхности канала расположены блоки, по которым скользит полоса и которые расположены таким образом, что они создают турбулентное движение с нижней поверхности полосы. Сток кислоты организован в центре секции через дренажные каналы (рис. 2 и 3). Кислота через осушительную камеру попадает в бак приемник. Объединение секций в систему турбулентного травления показано на рис. 4.

Одно из преимуществ турбулентного травления заключается в том, что кислота в каждой cejciura хорошо удаляется в независимости от скорости движения полосы. Оптимальный набор концентраций кислоты может быть получен уже в трёх травильных секциях.

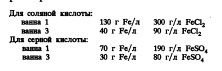

Среднее значение концентрации травильного раствора показано ниже:

Для соляной кислоты: ванна 1 ванна 3 Д ля серной кислоты: яаиия 1 ванна 3

Количество промывающих секций зависит от качества промывающей воды и от требований к качеству поверхности конечной продукции. Сушильные секции имеют автоматически регулируемую настройку на ширину полосы с тем, чтобы избежать излишние потери тепла с горячим воздухом и улучшить сушку кромок полосы.

Система контроля за процессом

Время травления определяется временем нахождения полосы в травильном растворе до полного удаления окалины. Это время зависит от параметров травления, которые могут быть разделены на две категории: а) параметры, характеризующие материал, т.е. количество легирующих элементов в стали, толщину полосы, температуру смотки рулона, скорость охлаждения рулона; б) параметры, характеризующие процесс, т.е. тип травильного раствора, температуру травильной ванны, концентрацию кислоты в растворе, содержание металла в травильном растворе, движение раствора (кинетическую энергию), предварительное травление.

Параметры, характеризующие материал, обычно задаются производителями металла, а параметры процесса определяются поставщиком линии травления. С учетом травильных параметров вся травильная линия рассчитана на максимальную скорость движения полосы. Это означает, что не будет допущен перетрав при любой скорости. Перетрав влечет за собой экономические последствия, так как повышенное содержание железа в кислоте затрудняет ее регенерацию.

При турбулентном травлении травильный эффект наблюдается при любой скорости движения полосы с минимальной возможностью пе ретрава. Это обеспечивается контролем турбулентного движения и температурой раствора.

В этом процессе при максимальной скорости полосы требуется максимальная турбулентность и температура. Эти величины регулируются системой автоматического контроля в зависимости от способности каждой полосы к травлению. Система управления травлением разрабатывалась в тесном сотрудничестве с ведущими сталеплавильными фирмами Западной Европы.

Направления этих разработок удовлетворяли следующим условиям: 1) полоса не должна быть недотравлена; 2) перетрав должен быть минимальным; 3) температура кислоты должна быть минимальна, чтобы снизить затраты энергии.

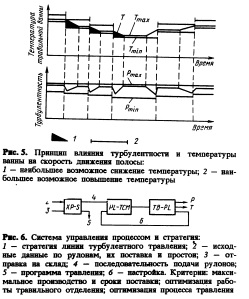

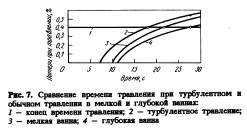

Время травления может быть сокращено за счет повышения температуры кислоты и за счет повышения турбулентности потока. Оба этих параметра должны изменяться в определенных пределах, но турбулентность потока может изменяться быстрее, чем температура раствора (рис. 5). Полная интегрированная система контроля состоит из трех модулей (рис. 6).

Модуль 1. Оценочная система С помощью кислоты оценочной системы травильная линия оптимизируется на максимальную производительность.

Модуль 2. Моделирующая программа Эта программа может использоваться как для одной, так и для сдвоенной линии (тандем). С помощью этой системы оптимизируются все операции — скорость, натяжение, правка с помощью растяжения, смазка, обрезка кромок, разделение полос.

Модуль 3. Управление процессом В этом модуле на основании модуля 1 и 2 определяются возможные комбинации процесса травления — температура кислоты и турбулентность потока.

Преимущество турбулентной линии травления

Турбулентная линия травления имеет существенное преимущество при травлении углеродистой и нержавеющей стали по сравнению с другими способами.

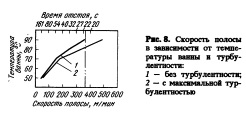

Время травления существенно сокращается по сравнению с травлением в глубоких или мелких ваннах обычных линий (рис. 7). В результате длина линии сокращается примерно на 20 %, что соответственно снижает ее

Процесс турбулентного травления углеродистой стали может иметь производительность до 2,6млн.т/год в зависимости от сортамента. Примером такой высокопроизводительной линии может служить линия, установленная на заводе Сидмар (Бельгия) в составе пятиклетевого стана бесконечной прокатки производительностью 2,0—2,5 млн.т/год. Скорость травления достигает ЗбОм/мин.

Входная секция оборудована устройством обработки концов рулона и двумя разматыва телями для сокращения времени подготовки рулонов. Новый четырехклетевой петледержатель обеспечивает высокую скорость вплоть до 800 м/мин. Перед входом в травильную линию производится правка полосы растяжением, что создает хорошую плоскостность и удаляет частично окалину. Это особенно важно для труднотравимых рулонов после линии непрерывного отжига, когда рулоны сматываются при температуре 760 °С.

Процесс травления происходит в четырех секциях длиной по 30 м каждая, затем следует шестикаскадная промывочная секция и сушка горячим воздухом. Травильной средой является соляная кислота. Турбулентность и температура контролируются рассмотренной выше автоматической системой. После травления полоса может быть осмотрена визуально в линии на инспекционном столе, расположенном за сушильным устройством.

Выходной аккумулятор № 1 отделяет травильные секции от группы кромочных ножниц.

Это снижает простои при смене ширины полосы (40 с) и при смене кромочных ножей (55 с).

Травильная линия соединяется со станом через выходной аккумулятор № 2. Перед пуском линии совместно со станом необходимо было установить группу натяжных барабанов вместе со смазочным агрегатом, разделительные ножницы и устройство для снятия рулонов.

Травильная линия начала работать совместно со станом в начале 1993 г. после года успешной эксплуатации в автономном режиме.

Линия отжига и травления для нержавеющей стали

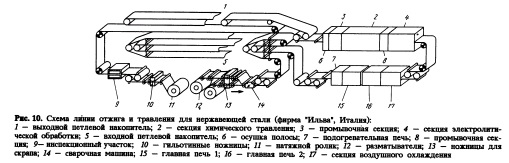

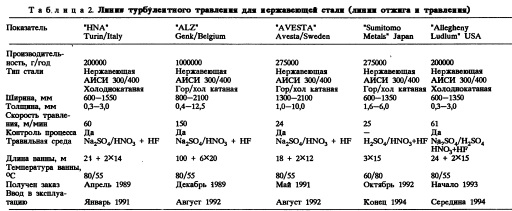

Турбулентное травление нержавеющей стали имеет те же преимущества, что и для углеродистой стали. Это обусловливается тем, что в линии отжига и травления в травильных секциях используется реагент (HN03 + HF). Такая комбинированная линия обычно состоит из горизонтальной печи отжига с соответствующими зонами охлаждения, электролитической обработки с промывкой и линии турбулентного травления с зонами промывки и просушки (рис. 10). В табл. 2 показано, что линии отжига и травления в настоящее время применяются для обработки всей продукции из нержавеющей стали как для холоднокатаных, так и для горячекатаных рулонов из аустенитной, ферритной и мартенситной стали. Толщина полосы лежит в пределах 0,3—12,5 мм при ширине до 2100 мм. Линия, работающая на заводе Джент (Бельгия), является крупнейшей в мире с производительностью до 1 млн.т/год горячекатаных и холоднокатаных рулонов при максимальной скорости процесса 150 м/мин.

В линии отжига и травления холоднокатаных рулонов нержавеющей стали на заводе фирмы "Ильва" (Турин, Италия) изза ограниченного пространства входной и выходной частей петлевые аккумуляторы расположены друг над другом, а под ними расположены моталки, разматыватели с правильными машинами, ножницы для скрапа и точечная сварочная машина. Травильные секции расположены над печью и имеют теплоизоляцию, предотвращающую их нагревание. В печи полоса отжигается при 1200 °С, затем она охлаждается воздухом и поступает в секцию обработки. Секция нейтральной электролитической обработки работает на принципе нейтральной проводимости с Na2S04 в качестве электролита. Окалина удаляется в виде металлургического гидроксида. Секция промежуточной промывки снабжена щеточной машиной; секция химического травления (две ванны по 15 м) имеет систему турбулентного травления и травильный раствор HN03 + HF; имеются секция окончательной промывки со щеточной машиной и секция сушки.

Опыт эксплуатации турбулентного травления для нержавеющих сталей показал, что не возникало никаких проблем даже при обработке труднотравимых сталей, качество поверхности было превосходным. Было показано, что полоса толщиной 0,3 мм может производиться без поверхностных дефектов при горизонтальных петлеобразователях.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 3, Москва 1994