ТЕХНОЛОГИЯ ВЫПЛАВКИ СТАЛИ XXI ВЕКА

Процесс прямого получения высококачественной стали из железной руды и (или) железосодержащих отходов металлургического производства разработан и запатентован фирмой Зайа металлурджикал процессиз. Для переработки железосодержащих материалов, подвергнутых окатыванию с углем или другими углеродсодержащими материалами, в углеродсодержащее железо прямого восстановления (ЖПВ) использована разработанная сотрудниками фирмы вращающаяся подовая печь. Для получения высококачественной стал*. ЖПВ в горячем виде из вращающейся подовой печи подают в патентованный многоцелевой конвертер фирмы Зайа (МКЗ). В МКЗ происходит плавление и рафинирование ЖПВ. Сердцевиной п^ювильного цеха является специально сконструированное поворотное устройство с тремя независимыми кронштейнами, на каждом из которых устанавливается отдельный МКЗ. Отпадает необходимость в мостовых кранах для перемещения расплавленного металла от операции плавления (рафинирования) на участок внепечной обработки к установке для непрерывной разливки и обратно на участок плавления (рафинирования). Расплавленная сталь содержится в МКЗ в процессе всей операции, что устраняет опасность ее загрязнения неметаллическими включениями за счет окисления на 'воздухе при переливании в ковши.Введение

В середине 60-х годов фирма Зайа Текнолод- жи, одна из фирм группы Зайа, начала изучать возможности использования высокотемпе-ратурного процесса восстановления для пере-работки железной руды из собственного руд-f ника в железо прямого восстановления (ЖПВ) для дальнейшего производства стали в дуговой электропечи вблизи рудника. Выполнение проекта было остановлено под давлением защитников окружающей среды, в результате которого был принят закон, запрещающий создание отвалов пыли, образующейся при выплавке стали в дуговой электропечи, содержащей оксиды цинка, свинца и кадмия. Намеревались захоронить пыль в открытых шахтах рудника и закрыть их сверху. Тот факт, что наша сталь будет изготовлена из ЖПВ, а не стального скрапа, не произвел на власти никакого впечатления, поскольку они решили, что когда- нибудь мы сможем использовать и лом в качестве сырья. Как и остальная сталеплавильная промышленность, мы не смогли в то время найти приемлемого с экономической точки зрения способа выплавки стали.

Поскольку выяснилось, что высокотемпера-турный процесс селективного восстановления является эффективным, и у нас есть своя разработанная технология прямого восстановления, фирма Зайа Текнолоджи продолжала разрабатывать систему для удаления цинка, свинца и кадмия из пыли, полученной в процессе электродуговой выплавки стали. Целью была разработка системы, не оставляющей осадка, который бы требовалось удалить. В результате была создана наклонная вращающаяся система восстановления (НВСВ).

Технология выплавки стали в будущем Проблемы удаления пыли, негибкие затраты на электроэнергию, высокий уровень шума — все эти факторы, связанные с электродуговой выплавкой стали, побудили нас использовать другие способы плавки ЖПВ. Перспективным выглядел несколько измененный процесс продувки кислородом через слой металла. Если бы можно было получить горячее углеродсодержащее ЖПВ, то все существующие проблемы были бы решены: более высокое энергопотребление при использовании ЖПВ я необходимость вдувания углерода в ванну при его использовании. Горячее ЖПВ необходимо нагревать до температур, близких к температуре плавления, йри этом дополнительное углерод-содержащее топливо вносится вместе с ЖПВ непосредственно в ванну.

Используя опыт, полученный при разработке процесса НВСВ, можно было усовершенствовать существующую технологию'ЖПВ, особенно в применении к малым количествам, требующимся для относительно небольших минизаводов. Все существующие процессы ЖПВ были направлены на большой тоннаж, требуемый крупными металлургическими комбинатами или электросталеплавильными цехами. Необходимо было разработать процесс д&я мини-завода производительностью от 350000^ро 500000 т в год при приемлемых капиталовложениях на его строительство.

В 1985 г. фирма Зайа Текнолоджи приобрела патент Карла Холли по использованию печи с вращающимся подом для производства ЖПВ. Тланология, предложенная в этом патенте, была уже применена фирмой Инметко в Эллвуд Сити (шт.Пенсильвания) для переработки пыли от производства нержавеющей стали в электродуговой печи в железо с высоким содержанием хрома и никеля, возвращаемое в производство нержавеющей стали. Этот патент является также основой процесса Фастмет, предложенного фирмой Мидрекс (Шарлотт, шт.Сев.Каролина).

Существуют два из трех процессов, которые, по нашему мнению, дают возможность получить горячее ЖПВ с достаточным содержанием углерода. В остальных процессах получения ЖПВ используются или твердые окатыши, углерод которых потребляется в процессе обжига, или кусковая руда, не содержащая углерода. Углерод попадает в восстановленные окатыши или кусковую руду при охлаждении ЖПВ. В результате получается или холодное ЖПВ с углеродом, или горячее ЖПВ без него.

Патент Холли был, однако, ограничен Сое-диненными Штатами и его срок истекал в сентябре 1991г. Мы не решались разрабатывать технологию выплавки стали на основе общедоступного процесса, аналогичного предложенному фирмой Мидрекс и названного Фастмет.

В сотрудничестве с мистером Холли фирма Зайа Металлурджикал Процессиз разработала и запатентовала усовершенствованную вращающуюся подовую печь, специально предназначенную для производства ЖПВ, которая позволяет значительно уменьшить потребление электроэнергии. Этот патент был выдан 16 февраля 1993 г. как патент США № 5186741. Заявки поданы в Европе, Мексике, Южной Америке, Канаде, Японии, Корее и Австралии. Высокая эффективность сталеплавильной технологии достигается за счет использования в качестве шихты горячего углеродсодержащего ЖПВ, что и является составной частью патента, полученного на сталеплавильной конвертер. Этот патент получен 6 июня 1990 г. как патент США №4931090, заявки на патенты поданы в тех же странах, что и патент на вращающуюся подовую печь; в Канаде и Мексике патенты уже получены.

Многоцелевой конвертер фирмы Зайа

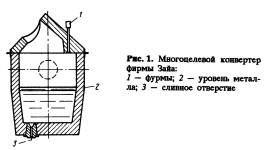

Сталеплавильный конвертер, названный много-целевым конвертером фирмы Зайа (МКЗ), работает за счет введения кислорода и защитного или охлаждающего газа под ванну расплавленного металла. Конвертер представляет собой сталеплавильный ковш с эксцентричной конической верхней частью (рис. 1). На верхней части расположены несколько фурм для подачи кислорода и защитного газа и отверстие для загрузки горячего ЖПВ, удаления отработанных газов и скачивания шлака.

Общая форма конвертера аналогична форме обычного АОД-конвертера, который широко ис-пользуется во всем мире для получения нер-жавеющих и углеродсодержащих сталей (рис. 2, 3). Различие состоит лишь в расположении фурм: в МКЗ они расположены на верхней конической части, а в АОД — в днище.

Расположение фурм в МКЗ дает существенное преимущество перед АОД. В вертикальном положении фурмы МКЗ не создают каких-либо трудностей, тогда как АОД перед прекращением продувки нужно положить на бок. Если по какой-либо причине дутье прекратилось в то время, когда АОД находится в вертикальном положении, расплавленный металл может быстро вытечь через отверстие для фурмы. МКЗ может выполнять функцию обычного ковша для транспортировки готовой плавки, для чего нужно после окончания дутья отсоединить газовые шланги. Этот ковш, как и другие ковши, может захватываться и перемещаться с помощью обычного оборудования. В то время как один МКЗ выполняет роль транспортирующего ковша, второй МКЗ может занять «его место в позиции для плавления шихты й5ш в положении продувки. Когда одновременно задействовано несколько МКЗ, то производство становится практически непрерывным без простоев на обслуживание конвертера.

С другой стороны, при использовании АОД конвертер необходимо опустошить, перелив его содержимое в транспортный ковш, затем залить в него новую расплавленную шихту для следующей плавки. Замена АОД для ремонта футеровки или иного вида обслуживания является нелегкой задачей, и производство в это время прекращается.

Для осуществления полного рафинирования в АОД необходимо использование полностью расплавленной шихты. Для МКЗ требуется лишь расплавленное "зеркало”, оставшееся от предыдущей плавки и служащее источником зажигания для последующей плавки. В процессе работы МКЗ устанавливается горизонтально, чтобы фурма была погружена в расплавленное "зеркало”, а кислород и защитный газ вдуваются под поверхность расплавленной ванны. Кислород сразу же вступает в реакцию с железом "зеркаЯа", генерируя теплоту и увеличивая температуру расплавленного "зеркала”.

ЖПВ подается в расплавленную ванну при температуре ~900 °С с контролируемой скоростью. Содержание углерода в ЖПВ составляет 2,0—2,5 %. При 900 °С ЖПВ уже близко к температуре плавления и быстро плавится, поставляя углерод в расплав. Теперь кислород может взаимодействовать с углеродом. Энергия, получаемая в результате реакции, ^ достаточна для плавления непрерывно поступающего ЖПВ. Шлак можно скачивать, регули-руя наклон МКЗ. После достижения требуемого объема расплавленного металла внутри МКЗ подача ЖПВ прекращается, а дутье продолжается, как в обычном процессе АОД. Как и в случае АОД, содержание углерода может быть снижено до очень низкого уровня, необходимого для производства нержавеющей стали.

По окончании плавки МКЗ поворачивают и устанавливают в вертикальное положение. Дутье прекращается. В одном и том же конвертере ЖПВ плавится и рафинируется в высококачественную сталь с очень низким содержанием углерода. Оксиды железа и углерод превращаются непосредственно в сталь без обычной стадии получения чугуна, требующей доменных и коксовых печей.

Сталеплавильный завод XXI века

Общая концепция мини-завода, использующего описанную технологию, представлена на рис. 4.

Обычное погрузочно-разгрузочное оборудование для шихты разгружает, складывает и шихтует поступающие оксиды железа и уголь или другие источники углерода. Если оксиды железа поступают уже в виде пыли или шлама, то дальнейшее дробление или измельчение не нужны. В противном случае для уменьшения размеров кусков руды используют шаровые мельницы.

Уголь, используемый в качестве восстановителя, должен быть измельчен в порошок размером —100 меш или "микронизирован" (-325 меш) для дополнительного использования в качестве топлива, если это экономически более выгодно, чем использование природного газа или мазута. "Микронизирован- ный" уголь может быть с успехом использован для обогрева вращающейся подовой печи и печи для нагрева заготовок под прокатку. Он также может применяться для других нагревательных установок, если природный газ или мазут отсутствуют или слишком дороги для f этих целей. "Микронизированный" уголь имеет такие же характеристики пламени, что и мазут. При необходимости вместе с углем можно микронизировать известняк, что позволит управлять выделением S02.

Порошковые шихтовые материалы загружают в высокопроизводительный смеситель, куда добавляют воду и связующее. Образующаяся в результате смесь попадает на тарельчатый окомкователь, где образуются окатыши диаметром ~16 мм. Эти неспеченные окатыши поступают или на хранение, или непосредственно на сушку.

Печь дя сушки окатышей нагревается потоком отработанных газов из вращающейся подовой печи и служит для некоторого подогрева окатышей и удаления части влаги, поступившей в процессе окомкования. Подогретые окатыши подаются на под вращающейся печи, на-гретой до температуры 1100—1200 °С и выдер-живаются при этой температуре до завершения реакций восстановления.

Горячие ЖПВ окатыши, все еще содержащие от *2,0 до 2,5% углерода, непрерывно выгружаются из вращающейся подовой печи в герметично закрытые контейнеры для транспортировки в плавильный цех. Из этих контейнеров ЖП& подается с заданной скоростью в МКЗ на участке продувки плавильного цеха для плавления и рафинирования в сталь.

Отработанные газы выходят из вращающейся подовой печи. ^, температурой ~1200 °С. Они содержат значительное количество СО, полу-ченного в результате реакций восстановления и при выгорании летучих компонентов угля. Этот отработанный газ сжигается в котле- утилизаторе теплоты отходящих газов, производя пар для дополнительного получения электроэнергии. Теплота отработанных газов и химической энергии достаточна для обеспечения электроэнергией действующих установок, а избыточная электроэнергия может возвращаться в коммунальную электросеть. В аварийных случаях и в случаях острой необходимости энергию можно брать из сети, если генераторная станция по каким-либо причинам остановится. Котел-утилизатор теплоты отходящих газов может быть оборудован дополнительными горелками для обеспечения основной части энергии, необходимой для запуска оборудования и для обеспечения энергией при каких-либо неполадках во вращающейся подовой печи.

Плавильный цех состоит в основном из по-воротного устройства с тремя кронштейнами (см. рис. 4). Каждый кронштейн приводится в действие индивидуально и на каждом помещен отдельный МКЗ.

Это поворотное устройство подает каждый МКЗ на участок продувки, на участок внепечной обработки, на участок непрерывной разливки и на участок осмотра. Мостовые краны в сталеплавильном цехе отсутствуют, так как нет в них необходимости. Если на участке осмотра будет решено заменить футеровку МКЗ или провести какие-либо другие необходимые работы, то с помощью передвижного оборудования этот МКЗ снимается с кронштейна и заменяется нагретым запасным МКЗ без прерывания производства. Перед установкой запасного МКЗ на поворотное устройство (рис. 5) в него переливают расплавленное "зеркало", оставшееся в заменяемом МКЗ.

После того как требуемый объем расплавлен и рафинирован до необходимого содержа- ния углерода, МКЗ устанавливается в вертикальное положение, газовые шланги отсоединяются и МКЗ переносится вращением поворотного устройства на участок внепечной обработки. Здесь вводятся соответствующие легирующие элемецты для обеспечения соответствия продукции техническим требованиям. На этом участке при желании можно также повысить температуру металла с помощью индуктора, который поднимают и устанавливают вокруг днища МКЗ.

Когда температура и химический состав стали находятся в требуемых пределах, МКЗ с помощью поворотного устройства перемещается на участок непрерывной разливки. Здесь металл разливают в большое, нагреваемое индуктором промежуточное устройство обычной машины для непрерывной разливки. Из МКЗ выливается почти весь металл за исключением небольшого количества расплавленной стали, которая в качестве "зеркала" служит источником зажигания следующей плавки.

Затем МКЗ перемещается на участок осмотра, где оператор может обследовать состояние огнеупорной кладки, определить степень износа, заменить шиберный затвор летки, осмотреть фурмы и при необходимости провести торкретирование футеровки. Температуру МКЗ, ожидающего своей очереди на участке продувки, поддерживают установкой горелки в верхнем отверстии.

Печь для нагрева заготовок под прокатку и прокатный стан имеют обычную конструкцию, соответствующую номенклатуре выпускаемой продукции.

Все оборудование цеха имеет обычную конструкцию, которая в настоящее время широко используется в сталеплавильных цехах всего мира, за исключением МКЗ. Принцип действия МКЗ, однако, используется в конвертерах АОД, в кислородных конвертерах и в печи KORF с оптимизацией энергопотребления. Запатентованная конструкция МКЗ имеет иное расположение фурмы и несколько измененную форму АОД. Это не повторное изобретение колеса и не футуристическая концепция положения дел. Это просто усовершенствование хорошо зарекомендовавшего себя процесса. Такая конструкция также облегчает применение МКЗ как транспортирующего ковша, что делает его пригодным для использования с нашим поворотным устройством и для извлечения всех преимуществ этого процесса.

Очень важным является тот. факт, что в качестве шихты для ЖПВ может служить любой соответствующий источник оксидов железа. )Пыль с существующих доменных печей и кислородных конвертеров, окалина после прокатки стали, "красный шлам" после обработки бокситов, отходы при добыче медной руды и другие железосодержащие металлургические отходы могут служить источниками оксидов железа для процесса получения ЖПВ. Понятно, что в отходах должно содержаться достаточное с экономической точки зрения количество железа, но все перечисленные источники — это бесспорные кандидаты.

Требуемый углерод также может поступать из различных источников. Пыль доменной печи содержит, например, значительное количество углерода из коксовой мелочи. Можно использовать угольную и коксовую мелочь, древесный уголь, нефтяной кокс и другие углеродсодержащие отходы. Хотя не все источники углерода имеют достаточную реакционную способность для использования в качестве восстановителя в процессе получения ЖПВ, но есть из чего выбирать.

В технологии выплавки стали фирмы Зайа использованы хорошо известные в настоящее время процессы выплавки стали, на основе которых разработан простой и легко управляемый процесс прямого получения стали. Оксиды железа и углерод непосредственно превращаются в высококачественную сталь без промежуточной стадии получения чугуна. При этом полностью исключаются установки для получения кокса и доменные печи с их чрезвычайно высокими капитальными затратами и экологическими проблемами. Сталь производится в экологически благоприятной атмосфере при отсутствии нежелательных побочных продуктов, требующих удаления. Вся вода или рециркулирует, или испаряется во вращающейся подовой печи, или при охлаждении шлака. Вся собранная пыль, как и прокатная окалина, используется повторно в процессе. Шлак обрабатывают для извлечения металлов и продают. Ничего не остается для захорЪнения в какой-либо форме за исключением обычной офисной бумаги, различных картонных и других упаковок и бытовых сточных вод из офисов и раздевалок. Эти сточные воды можно обработать и использовать для ухода за окружающей территорией.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 3, Москва 1994