ВЛИЯНИЕ ТУРБУЛЕНТНОСТИ ЗАКРУЧЕННЫХ СТРУЙ НА ЭФФЕКТИВНОСТЬ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА

С целью повышения степени турбулентности газовой струи и интенсификации процессов перемешивания жидкой ванны предложено использовать закрученные потоки газа. Для получения достоверной информации о форме и размерах реакционной зоны и механизме взаимодействия закрученной газовой струи с жидкой ванной на холодной модели ковша проведена фотосъемка при использовании завихрителей с шагом спирали 0,6; 2; 3; 4 и 6. На основании проведенных исследований разработана оптимальная конструкция фурмы, позволяющая получить максимальную турбулентность закрученного патока и минимальный перепад давления газа на завихрителе.Внепечная обработка металла инертными газами в значительной степени способствует повышению его качества. Известно, что повышение скорости газовых струй, степени их турбулентности интенсифицирует процесс перемешивания жидкой ванны и благоприятно сказывается на удалении неметаллических примесей. На этом основании многие исследователи и практики рекомендуют, по мнению автора, параметры продувки металла с чрезмерно высокими скоростями газа, что приводит к формированию крупных пузырей газа, которые пе-реходят в газовые каналы в жидкой ванне. Это вызывает выбросы металла из ковша. Повышается степень неравномерности обработки объема жидкой ванны газом, что отрицательно сказывается на качестве металла.

Для устранения указанных недостатков авторы предлагают использовать закрученные потоки газа с возможно низкими скоростями, но с максимальной турбулентностью.

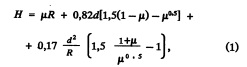

Исходные предпосылки были основаны на том, что струя газа истекает через сопло дискретно, т.е. группами молекул (порциями). При этом между торцом сопла и группой молекул газа возникает разрежение, куда устремляется окружающая среда, что и вызывает турбулентность струи. Расстояние между торцом сопла и группой молекул можно рас-считать по следующей зависимости:

где R — радиус торца сопла; d — характерный размер молекулы; ft — коэффициент внутреннего трения. Как показывают расчеты, это расстояние значительно больше размеров молекул жидкости, что делает возможным их проникновение между группами молекул газа.

В этой связи возникает необходимость расчета величины разрежения между группами молекул потока, так как оно определяет количество окружающей среды, проникающей в газовый поток. Естественно, что главенствующую роль имеет нахождение величины разрежения между истекающей через сопло группой молекул потока и торцом сопла.

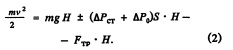

Уравнение сохранения энергии группы молекул потока можно записать в следующем виде:

Экспериментальную проверку зависимости (3) проводили на азоте, скорость струи изменяли от 50 до 300 м/с, диаметр сопла от 2 до 15 мм. Расхождение между расчетными и экспериментальными данными не превышало 14 %, что подтверждает работоспособность зависимости.

Для увеличения степени турбулентности газовой струи мы предлагаем использовать завихрители с определенным шагом спирали., Известно, что под действием завихрителя можно приблизить или отдалить от торца сопла участок развитого течения. При этом расстояние, на котором следует формировать колебание газовой струи в зависимости от параметров сопла и физико-механических свойств газа, рассчитывали по зависимости (1) . Экспериментально было установлено, что на расположение участка, где формируется интенсивное колебание струи, определяющее влияние оказывают шаг спирали завихрителя и его расположение относительно торца сопла. Расчеты показали, что для используемых в работе сопел оптимальный относительный шаг спирали составляет 2—3.

С целью получения достоверной информации о форме и размерах .реакционной зоны, механизме протекающих в ней процессов проведены визуальные наблюдения и фотосъемка зоны продувки при использовании завихрителей с

шагом спирали 0,6; 2; 3; 4 и 6 (рисунок). При использовании фурмы с завихрителем, шаг спирали которого равен 6, газ локально рассредоточен в объеме жидкости, что приводит к слиянию большого числа пузырей и сопровождается значительными выбррсами жидкости.

Применение фурмы с завихрителем, когда шаг спирали равен 4, приводит к образованию зоны продувки с большим углом раскрытия и небольшой глубиной проникновения (поз. 2). При этом образуется большее количество мелких пузырьков и уменьшается вынос жидкости из ковша.

При продувке через фурму с шагом спирали, равным 3, формируется многозонный кратер, а газ рассредоточен в объеме ковша (поз. 3). Скорость всплывания пузырьков оказывается небольшой, и выбросы жидкости становятся минимальными. Аналогичной получается зона продувки при использовании завихрителя с шагом спирали, равным 2 (поз. 4).

При использовании фурмы с завихрителем, шаг которого равен 0,6, реакционная зона представляет собой очень большое количество мельчайших газовых пузырьков, всплывающих сплошным потоком в виде газожидкостной эмульсии, что снижает интенсивность перемешивания. Кроме этого > при применении такого завихрителя значительно повышается газодинамическое сопротивление фурмы.

На основании проведенных исследований разработана конструкция завихрителя с отно-сительным шагом спирали S/d- 2*3 и длиной вставки l/d- 7+8, позволяющего получить максимальную турбулентность закрученного потока и минимальный перепад давления газа на завихрителе. Установлено, что время пе-ремешивания жидкого металла в ковше при ис-пользовании такой фурмы оказывается намного меньше, чем применяемых в настоящее время на Карагандинском металлургическом комбинате. Промышленные испытания также показали, что стойкость разработанной фурмы более чем в 1,6 раза выше стандартной, выход годного увеличился на 0,3 %, а количество неметаллических примесей уменьшилось.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 3, Москва 1994