ДОПОЛНИТЕЛЬНЫЕ МАКРОСДВИГИ ПРИ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ СЛИТКОВ, НЕПРЕРЫВНО-ЛИТЫХ И ПРОКАТАННЫХ ЗАГОТОВОК

Освещены результаты новых, нетрадиционных методов обработки давлением заготовок металлургического производства — слитков, непрерывнолитых и прокатанных заготовок, рассматриваемых как объекты деформирования с присущими им элементами макросгроения металла. Описаны результаты применения технологии деформирования с дополнительными макросдвигами непрерывнолитых заготовок, слитков массой до 205 т и прокатанных заготовок. Сообщается о двух явлениях, сопровождающих процесс деформирования с дополнительными макросдвигами: резкого (в 1,5 раза) уменьшения усилия деформирования, а также трансзерепного скольжения, не зависящего от ориентации плоскостей скольжения в зернах металлаОбъекты деформирования, полученные металлургическим способом, — непрерывнолитые заготовки, слитки и прокатанные заготовки — обладают тремя элементами макростроения (иногда называемыми дефектами металла): несплошностью (порами и трещинами) усадочного происхождения, зональными скоплениями неметаллических включений (осевой и внеосевой ликвацией), крупными дендритами.

Для обеспечения гарантированного уровня физикомеханических характеристик металла изделий существует достаточно высокая степень пластической деформации литых заготовок. Например, степень редукции при деформировании непрерывнолитого металла составляет: 10 при прокатке, 8— при прессовании и 6 при ковке.. Основной деформационной эффект воздействия на все три перечисленных выше элемента макростроения металла связан с деформациями сдвигов в обрабатываемом металле. Однако при пластическом деформировании традиционными способами (прокаткой, прессованием, гковкой, штамповкой, волочением и др.) заготовке сообщают нормальные деформации сжатия или растяжения, а деформации сдвига развиваются в металле как следствие нормальных деформаций. , Расчеты показывают, что деформации сдвигов оказываются в 8 раз эффективнее нормальных деформаций, оцениваемых традиционным коэффициентом редукции (укова ). Поэтому целесообразно пластически деформировать заготовки либо путем макросдвига, либо создавая макросдвиги в дополнение к обычным нормальным деформациям. Проблема состоит только в создании оборудования, способного реализовать преимущества макросдвиговых деформаций. Ни одна фирма в мире не производит в настоящее время оборудование, подхо , дящее для этих целей. В Московском институте стали и сплавов разработана технология и предложено оборудование для деформирования с макросдвигами.

Деформирование слитков. Воздействие дополнительных макросдвиговых деформаций на элементы макростроения слитков оказалось столь эффективным, что удалось получить требуемый уровень механических свойств металла (tfB = 1230 МПа, ф = Ъ2%, KCV = = 300кДж/м2) поковок из стали 38ХНЭМФА (слитки массой 7 т), выплавленной в обычной электродуговой печи вместо дуплекспроцесса с вакуумированием металла, несмотря на уменьшение коэффициента укова в *1,5 раза по сравнению с обычной технологией ковки.

Широко распространено мнение, что при высоком качестве металла слитка технология деформирования не имеет особого значения. Однако в крупных слитках названные выше элементы макростроения играют столь важную роль, что вопросы деформационного воздействия на структуру металла становятся важной проблемой, решаемой зачастую путем увеличения коэффициента укова (4,0 и более). Дополнительные макросдвиги при ковке слитка массой 205 т из стали 35ХНЭМФА дали возможность снизить величину коэффициента удова до 1,9 и цолучить при этом однородную макро и микроструктуру металла до окончательной термообработки и изотропные механические свойства по всему сечению изделия диаметром 1850 мм.

В ходе исследований установлено явление резкого уменьшения усилия, необходимого для деформации под влиянием макросдвига, локализованного по плоскости или поверхности. При этом показана закономерность связи усилия деформирования кристаллических тел с направлением деформационных перемещений. Так, при пластической деформации, локализованной по плоскости или поверхности в одном направлении, резко снижается компонента * усилия, необходимого Для возникновения развития деформаций в другом направлении. В частности, на Ижорском заводе при ковке слитка массой 205 т с дополнительными макросдвигами усилие деформации составило 60 МН, по сравнению с 90 МН, которое требовалось при обычной ковке.

Экономия энергии, экономия "деформации" и одновременно получение высоких физикомеханических свойств металла изделий преимущества деформирования с макросдвигами.

Интересной особенностью деформирования с макросдвигами в условиях схемы напряженного состояния растяжения является возможность получения осевой полости. При этом удалось достичь особой "тангенциально закрученной" макроструктуры (рис. 1). Она хорошо отвечает условиям эксплуатации изделий ответственного назначения, работающих под высоким внутренним давлением: это означает возможность повышения рабочего давления при неизменных размерах изделия или существенное уменьшение размеров и массы изделия при неизменном рабочем давлении. Кроме того, технология ковки на радиальнообжимных машинах сплошных заготовок с получением полых поковок позволяет сэкономить до 60% металла и полностью устранить глубокое сверление заготовок перед и после ковки. Производительность работ возрастает в 2—5 раз, количество подогревов заготовок сокращается в 2—4 раза.

Деформирование непрерывнолитых заготовок. Попытки сочетать процесс разливки и пластической деформации составляют в настоящее время значительную часть промышленных и исследовательских работ ведущих металлургических фирм мира.

Применение макросдвиговых деформаций не прерывнолитого металла дало возможность при обжатии всего на 8—10% обеспечить высококачественную макроструктуру металла из сталей 45, 65X13, 8Х4В9Ф2. Наиболее эффективным является применение макросдвиговых деформаций заготовки в зоне вторичного охлаждения, когда специально создаваемое поле температур позволяет заварить дефекты усадочного происхождения; отсутствие жидкой фазы на этом этапе производства гарантирует отсутствие новых дефектов усадки. Малые энергетические затраты на деформацию с макросдвигами и невысокие степени обжатия заготовки значительно упростили решение задачи синхронизации движения деформирующих органов и непрерывнолитой заготовки.

Деформирование прокатанных заготовок. В зависимости от объекта деформирования макросдвиги применяют в различных целях. При деформировании прокатанной заготовки необходимо прежде всего уменьшить анизотропию пластических свойств металла.

Прочностные характеристики металла (сталь 35ХГС) прокатанной заготовки после ковки с уковом 2,0 практически не изменились до всему поперечному сечению поковки как в продольном, так и в поперечном направлениях. Пластические характеристики после ковки улучшаются в осевой зоне для поперечных образцов, что приводит к уменьшению анизотропии пластических свойств (так, относительное удлинение увеличилось от поверхности к оси поковки на 35 % для поперечного и на 7 % для продольного направлений). По сравнению с исходным металлом ударная вязкость увеличивается во всех зонах поперечного сечения поковки, особенно в осевой зоне, вследствие чего улучшается качество поковки. При ковке прокатанной заготовки можно ограничиваться малым уковом; с точки зрения сохранения достаточно высоких пластических свойств металла в поперечном направлении нецелесообразно обрабатывать с уковом выше 3,0.

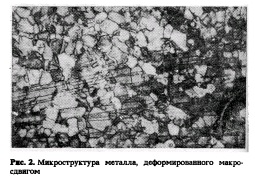

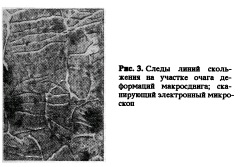

Механизм влияния макросдвигов. Эффективность воздействия макросдвиговых деформаций на структуру металла связана с явлениями, происходящими по плоскостям (поверхностям) макросдвига на микроуровне. Линии скольжения, находящиеся в полосах макросдвига, проникают через все зерна (рис. 2), хотя заметных деформаций зерен не отмечено. Обнаружено, что в процессе пластического деформирования с дополнительными макросдвигами появляется трансзеренное скольжение, происходящее на поверхностях макросдвигов вытеснения. При этом микроскольжение происходит во всех зернах, находящихся на этих поверхностях, в одном направлении, не зависящем от ориентации плоскостей скольжения в зернах металла и границ зерен (рис. 3).

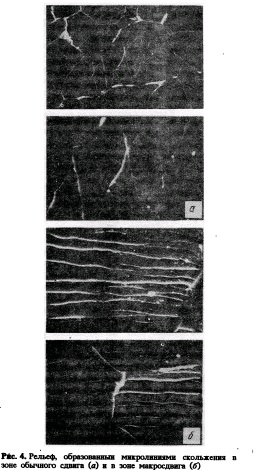

Электронномикроскопические исследованиями выполнены на технологическом факультете Лидского университета (Великобритания) с консультациями профессора Дж.Нуттинга при участии доктора Т.Хыоза и при содействии доктора Д.Полларда. Установлено, что в объеме зерен при обычных сдвигах возникают линии скольжения в зернах, благоприятно ориентированных относительно действующих напряжений (рис. 4, а), а под действием заданных макросдвигов возникающие линии скольжения пересекают зерна с любой кристаллической ориентацией и даже границы зерен (рис. 4,5).

Процессы пластического деформирования металла можно интенсифицировать за счет дополнительных макросдвигов и при этом производительность работ повысить в 2—5 раз, усилие деформирования снизить в 1,5 раза, коэффициент минимального укова (степень редукции) снизить до 1,9.

Макросдвиговые деформации вызывают глубокие изменения в структуре металла за счет транезеренного скольжения, не зависящего от кристаллической ориентации зерен; результатом этих изменений является повышение уровня и однородности механических свойств металла, а также снижение их анизотропии.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 4, Москва 1994