КОВОЧНАЯ ТЕХНОЛОГИЯ В РЕСУРСОСБЕРЕГАЮЩЕМ МЕТА1ШУРГИЧЕСКОМ ПРОИЗВОДСТВЕ

Изложены материалы по разработке и освоению новых ресурсосберегающих процессов ковки на радиальнообжимных машинах (РОМ), ковочных прессах со специальными блоками и литейноковочном агрегате, в основе которых заложен метод радиальносдвиговой ковки (РСК) четырьмя бойками. Разработанная конструкция литейноковочного агрегата (ЛКА) на базе МНЛЗ горизонтального типа со специальными ковочными блоками позволит создать ресурсосберегающее производство высококачественных заготовок из легированных сталей и сплавовНа металлургических заводах технологический цикл производства включает выплавку и разливку стали в слитки, деформационный передел, термическую и адъюстажную обработку. При этом доля расходуемой энергии на деформационный передел может быть значительной и составлять 40—65 % от общего расхода энергии на весь металлургический цикл.

Проведен комплекс работ по теоретическому и экспериментальному исследованию процесса радиального обжатия слитков (заготовок) и на основе этих исследований разработан новый процесс радиального обжатия — радиальносдвиговая ковка (РСК)*.

В результате проведения научно исследовательских и опытноконструкторских работ разработаны принципиально новые способы деформирования заготовок четырьмя бойками, а также устройства и агрегаты, которые, обеспечивая сжимающие напряжения на поверхности заготовки, позволяют создать интенсивные сдвиговые деформации в поперечном сечении заготовки.

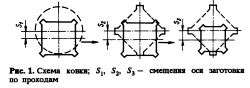

Реализация процесса радиальносдвиговой ковки на существующих моделях радиальнообжимных машин (РОМ) потребовала существенного изменения конструкции бойков и режимов деформирования— подач и обжатий [1]. Наиболее эффективным технологическим процессом для такого типа оборудования оказался процесс, основывающийся на способах ковки с увеличенными подачами, при которых на поверхности заготовки формируются четыре ряда выступов, расположенных по винтовой линии. На каждом последующем проходе осуществляется деформация этих выступов в тангенциальном направлении, за счет чего обеспечивается эффективное закручивание волокон металла и вследствие этого повышаются эксплуатационные свойства изделий.

Настоящая работа выполнена при научной консультации Д.ТЛ., профессора ВА.Тюрина.

Реализация процессов радиальносдвиговой ковки на обычных типах РОМ позволила улучшить качество металла поковок, повысить производительность процесса на 10—40%, выход годного металла на 5—15 % и снизить карбидную неоднородность для быстрорежущих сталей на 1,0 балла.

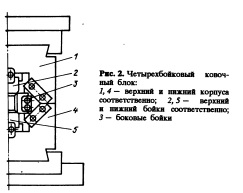

Выпуск основной доли поковок из специальных сталей и сплавов, производимых в кузнечнопрессовых цехах металлургических предприятий, осуществляется на гидравлических ковочных прессах. Для реализации процессов РСК на гидравлических ковочных прессах спроектирована и создана гамма компактных четырехбойковых ковочных блоков для прессов усилием 3,15; 5,0; 12,5; 20,0; 31,0 и 63,0 МН.

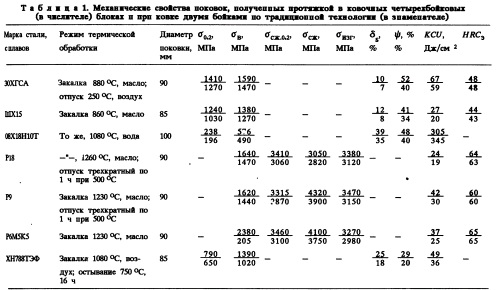

На прессе усилием 5,0 МН с ковочным блоком ковали слитки открытой дуговой выплавки и заготовки с размером поперечного сечения 250 мм из конструкционных, нержавеющих, быстрорежущих, штамповых и подшипниковых сталей и жаропрочных сплавов на поковки круглого и квадратного сечений с размерами 85—100 мм.

Один из способов РСК изображен на рис. 1.

Конструкция блока (рис. 2) в сочетании со специальным способом ковки и инструментом обеспечивала в процессе протяжки заготовок значительные сдвиговые деформации с одновременным закручиванием волокон металла вокруг продольной оси заготовки и сжимающими напряжениями на ее поверхности. Механические свойства исследуемых сталей и сплавов, полученных протяжкой в ковочных блоках, приведены в табл. 1.

К основным существенным преимуществам применения ковочных блоков на прессах следует отнести малую энергоемкость процесса и значительное повышение его производительности.

При ковке в ковочных блоках повышение производительности достигается за счет сокращения числа проходов. При ковке традиционным способом требуется 18 проходов, а при ковке с использованием ковочного блока 5 проходов. Энергозатраты при этом уменьшились в 2,3—2,4 раза, производительность процесса увеличилась в Зраза, а выход годного металла на 4—6%.

Достоинством ковочных блоков являются их малые габариты. Для пресса усилием 5,0 МН габариты блока составляют 350x650x650 мм, а для пресса усилием 31,5 МН — 800х1700х Х2100 мм.

Одним из важных направлений развития металлургической технологии является создание совмещенных процессов литья и деформации заготовок, что позволяет повысить производительность и уменьшить расход энергии на вторичный нагрев металла перед деформацией и его потери с окалиной, угаром и обрезыо.

Непрерывная разливка, совмещенная с прокаткой, применяется в основном при производстве низколегированных сталей [2].

Попытки совмещения машины непрерывного литья заготовок (MHJ13) с прокатными станами при производстве заготовок из высоколегарованных сталей и сплавов пока не привели к существенным положительным результатам.

Наиболее перспективными, на наш взгляд, для разливки легированных сталей и сплавов в заготовки небольшого сечения являются установки горизонтального типа (ГМНЛЗ), основанные на принципе периодического вытягивания заготовки из неподвижного кристаллизатора [3, 4].

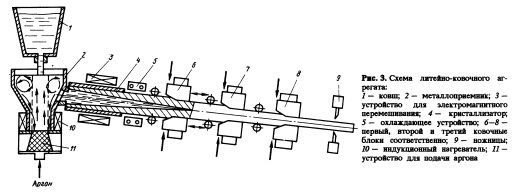

На базе ГМНЛЗ и специальных ковочных блоков с индивидуальными приводами разработана конструкция литейноковочного агрегата (ЛКА) для получения прутков из легированных сталей и сплавов (рис. 3).

MHJI3 оборудовано индукционным нагревателем, присоединенным к днищу металлоприемни ка, в комбинации с устройством для продувки аргоном, устройством для электромагнитного перемешивания, расположенного в зоне кристаллизатора, охлаждающим устройством.

За кристаллизатором расположены три ковочных блока. Между ковочными блоками находятся поддерживающие ролики. Первый ковочный блок размещен непосредственно возле кристаллизатора (в зоне неполной кристаллизации заготовки) и выполняет функции не только деформирующего, но и тянущего устройства. Этот блок настроен на обжатия участка заготовки с жидкой фазой до закрытия осевой зоны на 95—100% и одновременное вытягивание заготовки из кристаллизатора с заданной частотой и шагом. При этом отдача со стороны заготовки на кристаллизатор практически отсутствует. Равномерное радиальное обжатие заготовки по всему периметру обеспечивает сжимающие напряжения и предотвращает образование поверхностных дефектов. За каждый цикл обжатия происходит удаление из заготовки части жидкой фазы, насыщенной легкоплавкими сульфидами, обратно в металлоприемник через кристаллизатор. Этим также достигается улучшение качества осевой зоны заготовки.

Второй, третий и, если потребуются, другие ковочные блоки используются для ради альносдвиговой ковки и формирования требуемого поперечного сечения прутка — круглого, квадратного, прямоугольного или шестигранного. При этом частота обжатий второго и третьего блоков равна частоте обжатий * первым блоком или превышает ее в кратное число раз, а обжатия этими блоками осуществляются во время обжатий первым блоком.

Исследования закономерностей течения металла в промышленных условиях проводили при радиальносдвиговой ковке непрерывноли тых заготовок из сталей ШХ15, ЗОХГСА, 08Х18Н10Т, Р6М5К5, 30Х2Н2МА диаметром

220 мм на четырехбойковых ковочных блоках по специальному способу.

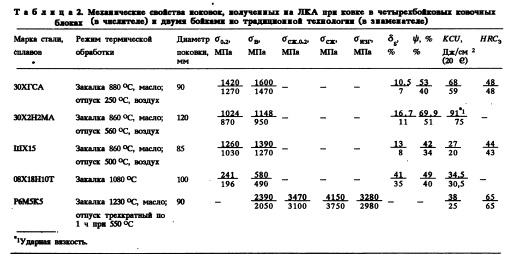

Механические свойства металла поковок, откованных из непрерывнолитых заготовок в ковочных блоках, приведены в табл. 2.

Техникоэкономические расчеты показали, что применение JIKA при производстве прутков из высоколегированных сталей и сплавов позволяет сократить цикл производства на 3050%, повысить выход годного металла на 1525 %, уменьшить удельные энергозатраты на 3040% и существтенно улучшить качество металла по сравнению с существующей традиционной технологией.

Внедрение в кузнечнопрессовое производство нового ресурсосберегающего процесса — радиальносдвиговой ковки и специальных устройств позволило существенно улучшить технологические процессы производства поковок, основанные на использовании гидравлических ковочных прессов и радиальнообжимных машин, а также создать принципиально новое производство прутков на базе МНЛЗ горизонтального типа и специальных ковочных блоков.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 4, Москва 1994