ПРОИЗВОДСТВО ПРОКАТА ПОВЫШЕННОЙ ПРОЧНОСТИ И ХЛАДОСТОЙКОСТИ НА ММК

Представлен обзор результатов систематических исследований на ММК с 70х годов по улучшению служебных свойств различных видов стального проката за счет микролегирования и контролируемой прокатки. Показано, что разработанная технология в значительной мере позволяет использовать механизм упрочнения стали за счет карбонитридных выделений, дислокационной структуры, субструктуры и мелкозернистой микроструктуры при одновременном повышении хладостойкости, вязкости, пластичности и штампуемости, что увеличивает долговечность и снижает металлоемкость готовых изделий на 10—50%. Внедрение такой технологии было реализовано только после коренной модернизации основного оборудования сталеплавильного и прокатного переделовС 70х годов на ММК систематически проводятся исследования по улучшению комплекса механических свойств сортового, фасонного, листового горячекатаного и холоднокатаного проката путем микролегирования сталей алюминием, титаном, ванадием, ниобием и контролируемой горячей прокатки, обеспечивающих повышение прочности, вязкости, усталостной прочности, хладостойкости металла при сохранении высокой пластичности и штампуемости.

В начале 70х годов ММК стал инициатором производства горячекатаного листового проката из нестареющей стали 08ЮА для холодной штамповки изделий сложной формы вместо стали 08кп, в ряде случаев непригодной для этих целей даже после термообработки. За счет выделения нитридов алюминия после смотки полос в рулоны (при традиционной технологии стремятся сохранить алюминий и азот в твердом растворе) обеспечен высокий комплекс служебных свойств стали 08ЮА. Внедрение стали 08ЮА на одном из заводов позволило разработать техпроцесс штамповки сложных по вытяжке крышек генераторов на быстроходных прессавтоматах, устранить ряд промежуточных технологических операций, рациональнее расположить прессы, сократить персонал. Аналогичные результаты получены на ряде машиностроительных заводов при использовании для холодной штамповки изделий горячекатаного листового проката из нестареющих сталей 08ЮА, 10ЮА, 15ЮА, 20ЮА.

Для внедрения контролируемой прокатки на стане 2500 в 70—80х годах осуществлено целенаправленное техническое перевооружение по всей технологической линии: реконструированы методические нагревательные печи; черновая группа клетей усилена мощной реверсивной клетью; суммарная мощность чистовой группы клетей увеличена с 30 до 56тыс.кВт; смонтированы новые системы меж клетьевого охлаждения и душирования полос, стабилизации давления в системе душирования; удлинен отводящий рольганг; три старых моталки заменены пятью новыми.

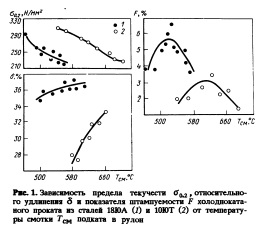

Новые технические возможности стана 2500 позволили в 80е годы разработать оптимальные параметры контролируемой прокатки (температуры конца прокатки и смотки, режим интенсивного охлаждения полос на отводящем рольганге) на подкате из стали 18ЮА, что гарантировало завершение ферритно перлитного превращения до смотки полосы в рулоне и сохраняло в твердом растворе азот, алюминий и частично углерод. В структуре готового холоднокатаного металла получили мелкодисперсный однородный перлит, существенно повышающий прочность металла и зерна феррита с благоприятной для штампуемости текстурой. ШтампуеМость металла, оцениваемая по комплексному надежному критерию штампуемости F, разработанному на ММК совместно с Волжским автозаводом, возросла с 0,5—1 до 4—6 % (рис. 1). При повышении сгв на 20—30 Н/мм2 брак по разрывам при штамповке сложных изделий у потребителей уменьшился с 8—14 до 0,1—0,3 %. Металл получил высокую оценку у потребителей.

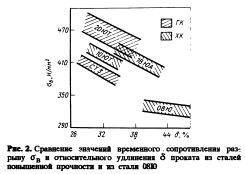

В сочетании с микролегированием малоуглеродистой стали алюминием и титаном контролируемая прокатка позволила повысить прочность, усталостную прочность, вязкость и хладостойкость горячекатаного и холоднокатаного проката сталей 08ЮТА, 10ЮТА, 15ЮТА, 20ЮТА без снижения его штампуемости (рис. 2), что увеличило долговечность изделий и снизило их металлоемкость на 10—50%

За счет контролируемой прокатки на горячекатаном прокате из сталей обыкновенного качества Зпс, Зсп повысили <гт на 4050 Н/мм2, бв на 2030 Н/мм2 при сохранении пластичности и вязкости, а в сочетании с микролегированием алюминием — еще на 20— 30 Н/мм2 при одновременном увеличении вязкости. Это позволило поставлять металл в экспортном исполнении и по DIN 17100 марки St—37—2 вместо легированного марганцем и термообработанного проката; начать производство проката классов прочности 325—355 из легированных сталей 09Г2 (Д), 09Г2С, 10Г2С1 с пониженным содержанием марганца и кремния.

При разработке контролируемой прокатки листовой стали марки 17ГС класса прочности 355 для нефтегазовых труб в северном ис

Сложные проблемы возникли при разработке контролируемой прокатки широкополосного подката для высокопрочной легированной ленты из стали 65Г (<гв до 1000 Н/мм2), обычно производящегося на узкополосовых станах. Высокие нагрузки в клетях чистовой группы, резкие динамические удары в чистовой группе и на моталке вели к риску поломки оборудования, грубым отпечаткам кондов полос на валках и моталке. Пакет технических решений на уровне изобретений, регламентирующих температуры конца прокатки, смотки и охлаждения полос по всей линии стана 2500, обеспечил стабильность технологии горячей и холодной прокатки, дисперсность перлита в подкаге (в среднем 3 балла), высокое качество металла готовой холоднокатаной ленты со структурой 100 % зернистого перлита, = 540—660 Н/мм2, б4 = 18—30 %; явился базой для технологии производства ленты из сталей марок 7ХНМ, 50ХГФА и др.

Кроме микролегирования и контролируемой прокатки, на ММК проводятся систематические работы по повышению чистоты стали по неметаллическим включениям путем десульфурации чугуна и стали, вакуумирования.

Общее производство на ММК проката с микролегированием и контролируемой прокаткой достигло 1млн.т в год; к 2000 г. составит с учетом резкого возрастания доли конвертерной стали 4—5 млн.т в год.

Благодаря системному подходу по внедрению прогрессивных технологий по всему металлургическому циклу и собственным научным разработкам в сочетании с модернизацией основного прокатного оборудования на НШС 2500 в АО "ММК" за последние 20 лет интенсивно внедрялась контролируемая прокатка в комплексе с микролегированием листового проката Al, Ti на широком марочном диапазоне сталей — от низкоуглеродистой до высокоуглеродистой легированной. Разработанная технология в наиболее полной мере позволяет использовать механизмы упрочнения стали за счет карбонитридных выделений, дислокационной структуры, субструктуры и мелкозернистой микроструктуры. Это позволяет экономить дефицитные FeMn, FeSi, повысить долговечность готовых изделий при снижении металлоемкости на_ 10—50%.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 4, Москва 1994