РАЗРАБОТКА ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ДЛЯ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ

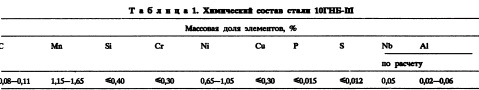

Приведены результаты разработки технологии производства листов толщиной 5—20 мм, шириной до 1500 мм, длиной до 6000 мм из стали марки 10ГНБШ прочностью не менее 400 МПа для крупногабаритных свариваемых конструкций и конструкций морских сооруженийИсходный металл выплавляли в основных дуговых печах ДСП25Н2 переплавом отходов стали 10ГНБ или близких по химсоставу с окислением кислородом, или с полным окислением. Окончательное раскисление в ковше производили прутковым алюминием массой 0,6—0,8 кг/т. Металл продували в ковше гоном в течение 1,5—3 мин. Химический став металла приведен в табл. 1.

Электрошлаковый переплав (ЭШП) заготовок производили на печах ЭШП10Г в кристаллизаторах сечением 550x550 мм. Для переплава использовали свежий флюс АНФ6. Массовая скорость переплава составляла 540—ббОкг/ч. По ходу переплава производили раскисление металла алюминием. Массовая доля алюминия для раскисления составляла от 1,00 до 0,50 кг/т в зависимости от содержания алюминия в расходуемых электродах соответственно от 0,030 до 0,060 %. Электрошлаковые слитки выплавляли массой 5,5 т. Слитки выдерживали в кристаллизаторе 60 мин и затем термообрабатывали в электроколоддах.

Электрошлаковые слитки прокатывали на стане 1150 на слябы размером 160—220х х550х1400 мм. Слябы нагревали в методических печах и прокатывали на стане 2000 на размеры толщиной 5—20 мм, шириной до 1500 мм, длиной до 6000 мм. При прокатке производили удаление окалины с верхней и нижней стороны листа при помощи гидросбива. Были произведены горячая плавка листов на одной из передвижных правильных машин и обрезка передних и задних кондов листа.

Листы прошли термообработку в роликовой закалочной печи. Температура по сводовым термопарам 950—960 °С (температура металла 880—900 °С), время выдержки из расчета 2 мин на 1мм толщины листа. Охлаждение в воде полистно. Отпуск листов производили в трехкамерной печи: в первой камере при температуре 650—670 °С. Общее время нагрева и выдержки 3—4 часа, охлаждение на воздухе. Садка стопой, высота стопы не более 40 мм.

Листы прошли правку на правильной машине, неплоскостность листов по ГОСТ 1990374, нормальной (ПН).

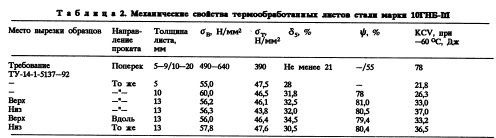

Механическим испытаниям подвергали два контрольных листа партии от верха и низа садки при отпуске Для проверки^ качества листов по механическим свойствам и виду излома пробы вырезали поперек направления прокатки от одного конца листа из средней трети по ширине: на растяжение— по одному образцу, на ударный изгиб— по три образца, на излом— по одной пробе, на изгиб— по одной пробе.

Механические свойства листов стали марки 10ГНБШ характеризуются удовлетворительной равномерностью и изотропностью (табл. 2).

Все пробы выдержали испытание на изгиб на оправке диаметром, равным двум толщинам листа, на угол 120 ° без видимых надрывов и трещин и последующий догиб на 180° без разрушения, что свидетельствует о хорошей технологической пластичности металла.

Определение критических температур хрупкости Тк и Гаде показало, что при статических испытаниях Т^с для металла с более высоким содержанием никеля и марганца составила —50 °С, для листа с содержанием никеля и марганца на нижнем пределе —70°С. Сталь характеризуется удовлетворительным запасом вязкости и высокой сопротивляемостью хрупкому разрушению.

Микроструктура листов в состоянии поставки после закалки и высокого отпуска представляет собой ферритнобейнитную смесь. На листах, отличающихся более низким легированием, наблюдается повышенное количество «феррита. Структура стали после нормализации характеризуется полосчатостью и наличием некоторого количества перлита. Зерно стали во всех случаях мелкое.

На Волгоградском заводе "Красный Октябрь” разработана технология производства листового проката из низколегированной свариваемой стали марки 10ГНБШ, предназначенной для изготовления крупногабаритных корпусных конструкций и конструкций морских сооружений.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 4, Москва 1994