РАЗВИТИЕ ПРИМЕНЕНИЯ ВАЛКОВ ИЗ КАРБИДА ВОЛЬФРАМА В ПРОВОЛОЧНЫХ И МЕЛКОСОРТНЫХ СТАНАХ

В статье рассмотрены достижения в горячей прокатке валками из карбида вольфрама за время с их появления в 60е гг. Особое внимание уделено прокатке ходовых профилей: уголков, полос, круглых прутков и арматуры, а также проволоки, прокатываемой ныне обычно на станах без кантовки раската Рассмотрены конструкции валков, выбор степени содержания карбида вольфрама, вопросы охлаждения валков и их восстановленияВалки из карбида вольфрама были впервые применены в горячей прокатке для того, чтобы позволить оператору стана использовать преимущество очень высоких скоростей, достижимых на станах без кантовки раската первого поколения. Скорости прокатки 35 м/с потребовали более износостойкого материала, позволяющего избежать частой смены ручьев и валков. В течение 15—20 лет после первой успешной прокатки профилей валками из карбида вольфрама было разработано много других успешных применений этого многостороннего материала.

Основные преимущества прокатки с валками из карбида вольфрама — увеличение срока службы валков и повышение качества поверхности изделий горячей прокатки — сейчас распространились далеко за пределы прокатных цехов. Валки из карбида вольфрама, которые первоначально рассчитывались для скоростей прокатки 35 м/с и которые сейчас регулярно используются при 110 м/с, применяются с хорошим экономическим эффектом в обычных прокатных станах со скоростями в отделочной клети всего 10—15* м/с.

Станы без кантовки раската, впервые примененные "МОРГАН КОНСТРАКШН КОМПАНИ", остаются, как и прежде, главным потребителем валков из карбида вольфрама. В мире существует сейчас более 250 станов без кантовки раската. Большинство из них изготовлено фирмой "МОРГАН" или по ее лицензии, но есть много и других строителей таких станов, прежде всего в Европе. Типичные станы без кантовки раската имеют сейчас 10 валковых клетей в группе окончательной отделки. Первые две или три клети имеют валки диаметром около 210 мм. Уравновешивающие валки имеют диаметр 160 мм, на каждом валке выполняют от одного до четырех ручьев. Прокатку обычно ведут в одну или две нити, но в некоторых случаях устанавливают и четыре нити или отделочные клети, что позволяет прокатывать до четырех профилей одновременно.

Одну область применения карбид вольфрама нашел в обычных промежуточных клетях дуо с двусторонней оправкой, предшествующих блокам без кантовки раската. Станы сегодня оснащаются композитными валками, имеющими кольца из карбида вольфрама. Кольца закреплены на сердечниках так, чтобы сопротивляться скручиванию, одновременно избегая вредных растягивающих напряжений. Карбид вольфрама как материал валка в таком применении позволил пропускать партии до 20000 т между перешлифовками против 800—1000 т для обычных валков.

Для прокатных станов, оснащенных консольными промежуточными клетями, карбид вольфрама проявил себя как альтернативный материал во многих прокатных станах по всему миру. Как сплошные, так и композитные валки с карбидом вольфрама позволили пользователям ограничить замену валков в этих клетях до немногих или даже одного на каждые четыре "восьмидюймовых" (210 мм) валка непосредственно после них.

Для полосовых и сортовых прокатных станов, оснащенных валками с цапфами обычного типа в отделочных клетях, карбид вольфрама используется для прокатки широкого диапазона профилей и размеров конечных изделий. Уголки и квадраты с закругленными углами, которые считались непригодными для прокатки с карбидом вольфрама, теперь прокатываются повсеместно. Большинство полосовых станов без кантовки раската оснащено обжимными валками на входе в горизонтальную клеть. Карбид вольфрама сейчас часто используется в этом применении. При скоростях проката полос около 110 м/с обжимные валки из карбида вольфрама имеют здесь преимущество перед другими материалами.

Другие области применения сплошных или? композитных валков из карбида вольфрама включают в себя, в частности, ролики входящих роликовых направляющих, которые направляют полосу в различные клети как в полосовых, так и в фасонных станах; рабочие валки станов для прокатки проволок из необычных материалов: нержавеющей стали, титана, алюминия и сплавов.

Композитные валки. Успех применения карбида вольфрама в чистовых блоках бесканто вочных прутков станов способствовал развитию добавочных применений этого износостойкого и в то же время прочного материала. Важной областью его применения стали чистовые клети обычных двусторонних прутковых станов дуо.

Карбид вольфрама — дорогой материал и экономичность его применения потребовала изготовления более крупных валков по возможности композитными.

В последние 10—12 лет появились многие композитные конструкции. Они используют сердечник из легированной стали или чугуна, устройство для надежной фиксации валков из карбида вольфрама на месте и кольца из карбида вольфрама для валков. В большинстве систем компоненты должны быть тщательно сконструированы для получения максимального эффекта.

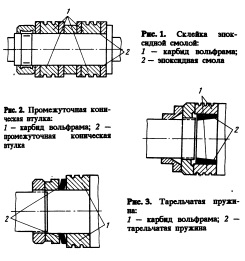

Некоторые из конструкций, используемых для композитных валков из крабида вольфрама: склеивание эпоксидной смолой, промежуточная коническая втулка, тарельчатая пружина и гидравлически управляемая механическая гайка. Первые три из указанных конструкций могут быть эффективно использованы в ряде приенений, однако наиболее широко применима четвертая конструкция (рис. 1—4).

Прогрессивное склеивание эпоксидной смолой может успешно применяться для приводных валковых колец в валках мелкосортовых станов, однако для успеха необходима точность установки колец и режима работы. Прочность на скручивание зависит от величины поверхности соприкосновения между сердечником валка и кольцом. Поэтому для получения лучших результатов желательно иметь толстое кольцо с большим внутренним диаметром. Однако большой внутренний диаметр может уменьшить толщину стенки, а с ней и прочность кольца, что угрожает разрывом. Более толстые кольца обычно имеют несколько ручьев, что увеличивает экономический ущерб в случае их разрыва.

Если неожиданно с прокатным станом происходит случай, ведущий к разрыву кольца, выходят из строя все ручьи. Поскольку здесь нет значительного сопротивления силам, действующим на торцы кольца, нет и возможности прокатывать ходовые профили, требующие работы кольца на скалывание, как, например, уголки, швеллеры или квадратные профили. Во время горячей прокатки трение в опорах шеек валков является источником проникновения нагрева в сердечник валка. Если опоры зажимаются, повышая температуру валка, эпоксидная смола может размягчиться и сцепление ослабнет.

Вторая альтернативная конструкция предусматривает коническую втулку, конический сердечник валка и кольца из карбида вольфрама. Она обычно применяется в неработающих на скручивание станах для прокатки прутков без кантовки раската. При осторожном применении эта конструкция работоспособна при прокатке прутков круглого и овального сечения и полос на полосовых станах, однако она также имеет малое сопротивление силам, действующим на торцы кольца, и, следовательно, непригодна для применений, могущих вызвать скалывание валка. Для зажима конической втулки между кольцом и сердечником требуются силы, достаточно большие, чтобы сопротивляться крутящему моменту, но не настолько большие, чтобы создать нежелательные растягивающие напряжения на внутреннем диаметре кольца. С увеличением сечений, или скоростей прокатки, требуется больший момент сопротивления, а следовательно, и увеличенная степень взаимодействия между втулкой, сердечником и кольцом. При этом кольцо из карбида вольфрама подвергается более значительным растягивающим усилиям, что увеличивает опасность его разрушения при прокатке. Конструкция с конической втулкой обычно непригодна там, где требуется больше двух колец. Каждое кольцо требует собственной втулки на сердечнике и соответствующего буртика на сердечнике для упирания кольца. Это ' значительно легче выполнить, если устанавливается по одному кольцу на каждой стороне валка.

Конструкция с тарельчатой пружиной использует внешний источник давления для сжатия тарельчатой пружины, помещенной между торцом кольца валка и машинной гайкой. Эта система использует в качестве конструктивного элемента пружину из легированной стали для передачи тормозящего усилия, преодолевающего крутящий момент. Для получения хорошего результата необходимы тщательный выбор и монтаж пружины. Перенапряжения при сжатии или недостаточная прочность пружины могут повести к ее разрушению при прокатке. Использование тарельчатой пружины требует тщательного расчета ее поведения при сжатии и освобождении.

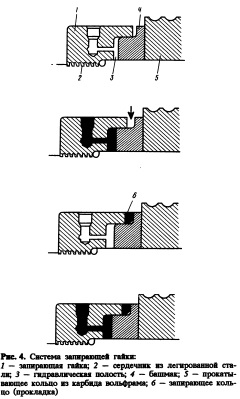

Запирающая гидравлическая гайка. Гидравлические гайки известны уже много лет, но они не могли обеспечить достаточного осевого усилия в малом пространстве, определяемом условиями проектирования валков. При нагнетании консистентной жидкости малым насосом запирающая гидравлическая гайка может передавать осевые усилия в 220 т, а если потребуется — и больше. В процессе сборки гидравлическое давление может быть получено после монтажа блокирующего кольца. Сила, создаваемая первоначально гидравлически, затем удерживается механическим путем. Во время работы стана гидравлическая система не активизируется. Система независима от гидравлического запирания во время работы.

В станах различных размеров как пиковый, так и нормальный рабочий моменты могут варьировать в широких пределах. В каждом случае определяется конструкция гайки, оптимально противостоящая этому моменту. Следовательно, гайки для различных станов могут иметь различные давления, чтобы удовлетворять всем требованиям той или иной ситуации.

Гидравликомеханическая гайка проста в использовании. После того как прокатывающие кольца и необходимые прокладки позиционированы на сердечнике, гайка навинчивается на специально рассчитанную резьбу, проточенную на сердечнике. Затем гидравлическая среда накачивается насосом в полость гайки. По достижении расчетного давления прокладка устанавливается в соответствующее положение и давление с гайки снимается. Сердечник упруго удлиняется и гидравлическая сила, создания насосом, теперь фиксируется в валке механически.

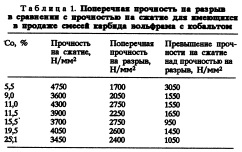

Запирающая система и карбид вольфрама. Описанный композитный валок был специально разработан для использования в прокатке имеющегося в настоящее время материала: карбида вольфрама. Поэтому следует рассмотреть некоторые дополнительные конструктивные требования, подлежащие учету при работе с этим материалом. Карбид вольфрама значительно прочнее на сжатие, чем на растяжение. Этот факт хорошо известен и послужил основой для сосредоточения усилий на запирающем механизме, на который действует осевая сила (табл. 1).

Таким образом, для увеличения эффективной прочности карбида вольфрама надо при конструировании систем стремиться к получению запирающих сил, далеко превосходящих требуемые для привода компонент. Чем больше запирающие силы, тем лучше для стойкости валковых колец. Изо всех имеющихся сегодня систем композитных валков для полосовых станов наибольшую однородную силу сжатия способна создать система запирающей гайки.

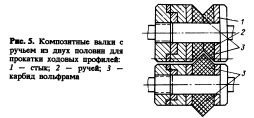

Поскольку гидравликомеханическая гайка создает большое осевое сжимающее усилие, возможна разработка специальных валков. Валковые кольца могут фактически вращаться с зазором относительно сердечника. Это не только упрощает сборку и разборку валков, но также и позволяет уменьшить передачу тепла к сердечнику, не подвергая при этом кольца из карбида вольфрама растягивающим усилиям. Коэффициент теплового расширения карбида вольфрама вдвое меньше, чем у стали, и тепло, поступающее от опор шеек, может вызывать увеличение диаметра сердечника валка. Возможность прокчтки ходовых профилей, требующая кольцевого зазора в конструкции, является другим важным достоинством гидравликомеханической гайки. Так, например, если прокатываются уголки, обнимающий ручей обычно имеет на дне очень малый радиус. При прокатке этого профиля сплошными валками из карбида вольфрама на дне ручья могут образовываться мелкие трещины. Под влиянием усилий прокатки уголка эти мелкие трещины соединяются и распространяются по окружности. Наконец, они становятся достаточно большими для того, чтобы вызвать разрушение. При использовании двух деталей из карбида вольфрама, каждая из которых имеет одно плечо профиля и точную плоскость в месте соприкосновения с другой, возможно образовать ручей, который не будет' разрушаться, поскольку разъем уже заложен в его конструкции. Такой ручей из двух половин применим для прокатки мелких ходовых профилей, но возможен лишь в случае использования композитной конструкции валков с очень большой сжимающей силой (рис. 5).

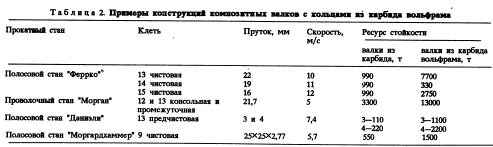

Большой опыт прокатки мелких ходовых профилей показал, что силы сжатия достаточны для предотвращения образования зазора между двумя половинами ручья во время прокатки. Конструкции композитных валков из карбида вольфрама с запирающей гайкой хорошо описаны. Некоторые их примеры даны в табл. 2.

Карбид вольфрама как материал для валков, его характеристики и свойства. Карбид вольфрама— спеченный порошок, свойства которого широко варьируют. Тердые, износоустойчивые зерна карбида удерживаются в прочной, жаростойкой матрице из связующего металла. Проволочные станы испытывали с широким спектром связующих металлов, а также размеров зерен в поисках наиболее экономичных решений.

В большинстве проволочных станов на работу валков в первых двух клетях блока влияют в первую очередь изменения нагрева и тяжелые ударные механические нагрузки. И то, и другое вызывает эффект "апельсинной корки" и характеризуется в основном скорее растрескиванием глубинным, под поверхностью. Развиваясь, оно часто ведет к поломке. Поэтому такая ситуация требует материала валков, имеющего большую сопротивляемость термической усталости и высокую прочность.

Путем к улучшению этих качеств является применение цементированного карбидного материала с высоким содержанием связующего, до 20—30 % (по массе). Несколько меньшая твердость и износоустойчивость уравновешиваются повышением твердости и сопротивления термической усталости.

Для последних двух клетей на отделочной стороне действуют другие факторы: требования к хорошей отделке поверхности. Чтобы удовлетворить этим требованиям, материал валков должен иметь великолепную износоустойчивость и высокую твердость, которые могут быть достигнуты за счет использования цементированного карбидного материала с относительно низким содержанием связующего: 913% (по массе).

Средние клети блока работают в условиях, лежащих между двумя крайними случаями, описанными выше, и должны оснащаться валками с 15% связующего и цементированным карбидом, сочетающими прекрасную твердость и износоустойчивость с высокой прочностью и сопротивляемостью . изменениям нагрева.

Описанный выше подход к выбору материала валков основывается на понимании того факта, что условия прокатки существенно изменяются по мере продвижения через проволочный прокатноотделочный стан. Несмотря на это, многйе конструкторы станов предпочитают использовать один унифицированный многоцелевой тип материала для валков по всему блоку. Такой выбор дает преимущество сокращения ассортимента и документации, но приносит в жертву возможность дальнейшего улучшения свойств валков. Тем не менее, с годами большинство прокатчиков предпочло этот выбор и, следовательно, самые широкие и богатые возможности применения могут быть получены с валками многоцелевого типа.

Трудно предсказать точно, какие тоннажи могут быть достигнуты обычными прокатными станами при их специфических условиях работы. Эти величины зависят, помимо других факторов, от эффективности охлаждения и от применения перешлифовки. Если применяются надлежащее охлаждение и своевременная пере шлифовка, можно достичь 3000 т на ручей при снятии слоя в 1мм для первых восьми клетей проволочного стана и до 2000 т на ручей при снятии слоя в 1 мм для двух чистовых клетей.

Другое семейство типов валков из карбида вольфрама было разработано для специальных случаев проката. Одним из важных факторов износа валков является коррозия. Когда на рабочей поверхности валка появляются мелкие трещины, вызванные нагревом, охлаждающая вода вызывает в них коррозию. Поиски материала для валков с улучшенным сопротивлением коррозии привели к изготовлению валков с альтернативными связующими материалами.

Если pH воды высока (около 8,5), кобальтовое связующее сопротивляется коррозии хорошо. При более низких pH, как выяснилось, другие связующие позволяют получить лучшие антикоррозионные свойства. В семейство этих связующих входят никель, хром, но также и кобальт. Чистый никель не обладает достаточной прочностью и поэтому желательно связывать его с кобальтом и хромом для получения коррозионноустойчивого материала высокой прочности.

Хотя прочность связующего сплава немного меньше, чем у чистого кобальта, поломки, особенно в первых клетях, могут быть уменьшены благодаря заметному сокращению развития термического растрескивания. Хотя механический или абразивный износ у валков со связующим из сплава больше, чем у валков со связующим из чистого кобальта, потери толщины валка за счет перешлифовок могут оказаться меньше благодаря замедлению роста термических трещин.

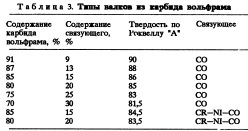

Другое новое направление развития семейства валков из карбида вольфрама— использование повышенного содержания связующего для проката арматурного прутка. С ростом содержания связующего твердость падает. Если содержание связующего возрастает примерно до 30%, ручей валка становится возможно обрабатывать карбидным инструментом. Твердость валка 81—83 по Роквеллу "А" позволяет вести станочную обработку, требуемую для арматурных валков (табл. 3).

Другим материалом, нашедшим успешное применение в горячей прокатке, стала инструментальная сталь с высоким содержанием хрома и ванадия, получаемая методами порошковой металлургии и называемая "СИНТЕРМЕТ SVCR9". Этот материал, хотя и не столь износоустойчивый, как карбид вольфрама, имеет хорошую твердость и обрабатывается обычным токарным резцом. Синтерметы семейства SVCR 9 пригодны для использования в промежуточных, предчистовых и чистовых клетях для прокатки арматуры, прутков, квадратных стержней, полос, а также в ручьях для продольной резки и для утолщения концов, где использование карбида вольфрама затруднено. Преимущества этого материала перед другими следующие: повышение срока службы ручья примерно в 4 6 раз по сравнению со стальными валками; увеличение срока службы валка за счет уменьшения съема при перешлифовке.

Охлаждение валков из карбида вольфрама. Рассмотрение валков из карбида вольфрама для горячей прокатки не будет полным без упоминания о важности качества и количества охлаждающей воды. Первые станы без кантовки раската имели четыре форсунки, питаемые относительно малыми объемами воды, для зон валка, отстоящих далеко от зоны контакта с изделием. Последующие модификации этой основной конструкции ввели добавочные форсунки, размещенные ближе к выходной стороне валка. Давление воды было повышено до 0,6 МН/м2 при расходе 100 л/мин. Сравнение изделий, прокатанных при этих двух системах охлаждения, показало резкое сокращение термического растрескивания при модифицированной системе.

Во время прокатки ручей подвергается резким, повторяющимся термическим воздействиям. Наружная поверхность валка нагревается за счет контакта с изделием и поэтому стремится расшириться. Более холодная внутренняя часть валка не имеет такой тенденции к расширению и поэтому между ней и поверхностным слоем создаются напряжения. Эти напряжения имеют периодический характер благодаря охлаждению валка в периоды, когда он не соприкасается с горячим прокатом.

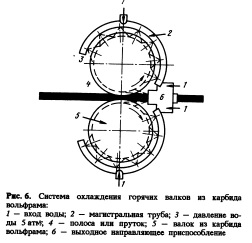

Уделяя внимание охлаждению валка, можно свести к минимуму влияние этих температурных циклов и, тем самым, еще увеличить экономическое преимущество прокатки с карбидом вольфрама (рис. 6).

Для композитных валков рекомендуется расход воды на каждый валок не менее 600 л/мин при относительно низком давлении. Важно, чтобы давление было достаточным для преодоления парового барьера, но не слишком высоким, чтобы вода не отскакивала от ручья, не унеся с собой части тепла.

Мы рекомендуем по меньшей мере 6, а лучше 8 водяных форсунок, из которых одна размещена в выходном направляющем приспособлении и направляет воду возможно ближе к зоне зазора между валками. Форсунки должны быть встроены в специальную трубу, чтобы покрыть возможно большую часть ручья с целью поддержания равномерности его температуры. Это особенно важно при прокатке уголка, так как вода должна точно направляться на вершины как входящего, так и охватывающего валков для предотвращения термического растрескивания. Чем более устойчива конструкция магистральных труб охлаждения, тем больше уверенности в том, что вода будет поступать и точно направляться на ручей. С тех пор, как участилось применение валков из карбида вольфрама, возросла важность правильного обучения персонала прокатных цехов, призванного обеспечивать надлежащее размещение магистральных труб охлаждения. Смещение или закупорка этих труб могут вызвать быстрый износ и в экстремальных случаях разрушение валков из карбида вольфрама.

Качество воды также очень важно для успешного применения карбидных валков. Содержание частиц должно быть сведено к минимуму, а pH должно быть щелочным, предпочтительно не ниже 8,5. Более кислая вода может вызвать ускоренную эрозию кобальтового связующего. Однако, как сказано выше, альтернативные связующие содержат ингибиторы коррозии; так, например, хром может свести к минимуму эффект от снижения уровня pH.

Температура воды — другой важный фактор для успешного применения валков из карбида вольфрама. Способность воды охлаждать валки прямо зависит от ее температуры. Для получения нужных результатов охлаждающая вода не должна быть , теплее 32—35 °С.

Для принятия решения о выборе валков из карбида вольфрама необходимы дополнительные измерения надежности системы охлаждения. Охлаждающая вода должна всегда циркулировать прежде, чем начинается прокатка. Точно также в случае перекоса вода должна подаваться до тех пор, пока полоса не охладится до комнатной температуры. Вырезание перекоса газовым резаком вблизи от кольца из карбида вольфрама должно производиться с особой осторожностью. Некоторые прокатные цехи нашли полезным ввести для защиты карбидных валков систему тревожной сигнализации, срабатывающую при падении давления воды или роста ее температуры.

В целом экономические преимущества прокатки с валками из карбида вольфрама могут быть реализованы при испЬльзовании простых устройств водяного охлаждения. При тщательном анализе системы водоснабжения и внесения в нее необходимых изменений преимущества значительно возрастают

Сегодня многие прокатные цехи, помимо цехов, прокатывающих проволоку без кантовки раската, получают выгоду от многих преимуществ валков из карабида вольфрама. Увеличение стойкости валков означает экономию на текущем ремонте, перешлифовке ручьев и замене валков, а также повышение выхода годной продукции за семну. Появилась возможность прокатывать профили недостижимых ранее размеров и качества поверхности. Новые типы карбида вольфрама и продолжающееся совершенствование конструкций композитных валков будут и далее увеличивать выгоды, получаемые от применения таких валков производителями ходовых профилей.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 4, Москва 1994