ТЕОРИЯ И РАЗВИТИЕ НОВЫХ ПРОГРЕССИВНЫХ ПРОЦЕССОВ ДЕФОРМАЦИИ С ВЫСОКИМИ ОБЖАТИЯМИ

При винтовой планетарной прокатке при ковке с малыми единичными обжатиями в центральной зоне заготовки возникают напряжения, опасные для ц елостности металла. Используемый на практике профиль валков и бойков приводит к крайне неблагоприятному распределению деформаций в заготовке. Предложенные решения позволяют рассчитать профиль валков и бойков, исходя из любого желаемого поля деформаций в заготовке, достичь существенного повышения эффективности процессовВ последние десятилетия в области обработки металлов давлением появились принципиально новые процессы. Это процессы деформации с высокими обжатиями [1]. К числу новейших и наиболее прогрессивных из них следует отнести планетарные станы винтовой прокатки с трехвалковой вращающейся клетью, а также восьмибойковые проходные радиальноковочные машины (ПРКМ) известной австрийской фирмы "GFM".

Планетарные станы винтовой прокатки используются в основном при производстве сортового металла в качестве обжимных средств. При этом их устанавливают вместо черновых групп клетей на непрерывных мелкосортных и проволочных станах [2]. Однако они используются также при прокатке трубной заготовки [3] и горячей прокатке бесшовных труб [4]. Деформация на планетарном стане осуществляется в конических или грибовидных валках имеющих большой угол раскатки (5060°). Благодаря такому углу раскатки сводится к минимуму скольжение на контактной поверхности металла с валками, что обеспечивает, в свою очередь, получение высоких вытяжек за проход, достигающих 5—8 кратной величины. Отличительные особенности планетарных станов винтовой прокатки, связанные с высокими обжатиями за пропуск и отсутствием вращения прокатываемого металла, позволяют использовать их в качестве связующего звена при решении проблемы совмещения непрерывной разливки металла с продольной прокаткой.

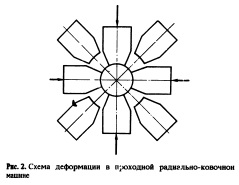

Проходные радиальноковочные машины предназначены для деформации непрерывнолитой заготовки из высоколегированных сталей и сплавов, имеющих пониженную пластичность или высокое сопротивление деформации (5]. Важнейшая особенность ПРКМ связана с устройством и принципом работы ковочного блока (рис. 2). Блок состоит из 8 симметрично расположенных относительно оси ковки бойков, разделенных на две одинаковые группы и смещенных одна по отношению к другой по периметру поковки на 45°. Привод бойков осуществляется так, что одновременно 4 бойка занимают крайнее исходное и 4 — крайнее конечное положение. В результате деформация осуществляется поочередно четырьмя бойками, попарно расположенными в двух взаимно перпендикулярных направлениях. При этом за каждый последующий цикл ковки зона действия бойков предыдущего цикла перекрывается, что исключает возможность образования на поковке облоя. Поочередность деформации двумя группами бойков обеспечивает обработку поковки по всему периметру и исключает тем самым ее кантовку в процессе ковки. Таким образом, поковка в процессе ковки на проходной машине имеет только осевое поступательное движение. Находящиеся в эксплуатации проходные машины устанавливаются в одну непрерывную линию с блоками продольной прокатки на 3—12 клетей. Вытяжки на ПРКМ достигают 3,5—4кратной величины. В случае необходимости в еще больших вытяжках могут быть спроектированы проходные машины с двумя ковочными блоками. При этом вытяжки возрастут до 9—10.

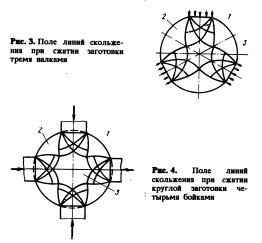

Напряженнодеформированное состояние металла при радиальном обжатии. На рис. 3 и 4 показаны поля линий скольжения при ковке

Поле линий скольжения при сжатии заготовки тремя валками тремя бойками и радиальной ковке четырьмя бойками. В обоих случаях в сечениях заготовки можно выделить три различные по своим напряжениям зоны: зоны 1, находящиеся непосредственно под воздействием деформирующего инструмента; зоны 2, примыкающие к свободной поверхности, и центральную зону 3. В зонах 2 имеют место напряжения всестороннего сжатия; в зонах 2 в тангенциальном направлении действуют напряжения сжатия, в осевом — напряжения растяжения, в радиальном могут быть как напряжения сжатия, так и напряжения растяжения; радиальные напряжения в этих зонах по своей величине незначительны, их можно во внимание не принимать; в зоне 3 при радиальной ковке в четырех бойках в тангенциальном и радиальном направлениях действуют напряжения сжатия, в осевом — напряжения растяжения; при винтовой прокатке в трех валках с большими частичными обжатиями в зоне 3 действуют те же напряжения, что и при ковке в четырех бойках; при 3валковой винтовой прокатке с малыми частными обжатиями в зоне 3 получают, как установлено в работе [6], значительное развитие дополнительные тангенциальные и радиальные напряжения. Последние, складываясь с основными, приводят в этой зоне к напряженному состоянию всестороннего растяжения. Очевидно, под действием этих напряжений в центре заготовки могут образовываться дефекты, что и подтверждают следующие данные.

Проведенные ЦНИИчерметом на трехвалковых станах винтовой прокатки специальные опыты показали, что при малых углах подачи валков в осевой зоне обычной заготовки образуются разрыхления и дажг отверстия с рваной поверхностью, а в центре литой заготовки при наличии в нем литейных дефектов образуются значительные по своим размерам поперечные разрывы.

Таким образом, как при больших, так и малых углах осевой подачи валков могут образоваться дефекты: в первом случае на поверхности проката, во втором — в его центральной зоне.

С изменением угла осевой подачи валков изменяются, соответственно, осевая скорость металла и единичные радиальные обжатия, с которыми и связано возможное появление указанных дефектов.

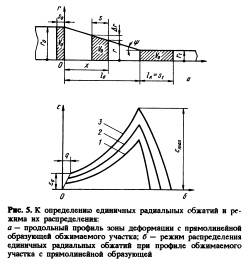

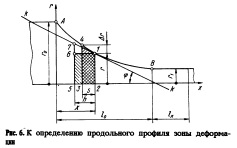

Единичные радиальные обжатия и режим их распределения. На рис. 5, а показан продольный профиль зоны деформации, образующийся при планетарной винтовой прокатке и ковке на проходной ковочной машине. Зона деформации состоит из двух участков: обжимного и калибрующего, протяженностью /0 и /к. Обжимной участок представляет собой круглый усеченный конус, калибрующий участок цилиндр. При прохождении через зону деформации заготовка в каждом своем сечении многократно подвергается единичным обжатиям. Закон или режим их распределения по длине зоны деформации оказывает на процессы, как показано ниже, решающее влияние и зависит исключительно от продольного профиля обжимаемого участка.

На практике этот профиль представляет собой круглый усеченный конус с прямолинейной образующей. Исследуем профиль, показанный на схеме.

Найдем частные радиальные обжатия в любом сечении х зоны деформации. Согласно работе [6] и схеме, чтобы найти частное радиальное обжатие в данном сечении, надо отложить от него в направлении, обратном осевому движению металла, другое сечение, причем на таком расстоянии s, при котором объем металла, заключенный между этими сечениями, будет равен объему подачи металла V0 за цикл процесса. Тогда разность радиусов в сечениях x—s и s будет равна искомой величине радиального обжатия.

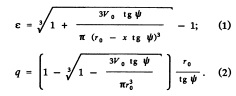

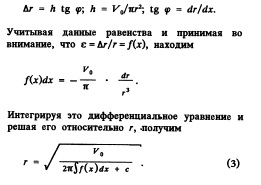

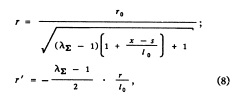

Исходя из изложенного и обозначив относительное частичное обжатие Аг/г через с, находим:

Здесь х изменяется в пределах от q до r0, a q является входным отрезком, включающим объем металла, равный объему его подачи за цикл.

Приведенные формулы позволили произвести необходимые расчеты и построить графики распределения частных относительных обжатий по всей длине зоны деформации. Эти графики, приведенные на рис. 5, б9 показывают, что частные обжатия с распределяются по длине зоны деформации крайне нерационально: в начале обжимаемого участка они весьма незначительны, к концу его достигаю/ весьма большой величины, образуя на стыке с калибрующим участком высокий острый пик. Отношение максимального обжатия с к мин. суммарных вытяжек = (rjr^i1 и с уменьшением объема подачи металла V0 за цикл. Данное отношение при винтовой прокатке реально колеблется в пределах 20—60. Имеют место, следовательно, и весьма малые, и весьма большие обжатия, одинаково опасные для целостности металла, что свидетельствует о неблагоприятном режиме их распределения при профиле обжимаемого участка с прямолинейной образующей.

Продольный профиль обжимаемого участка зоны деформации. Из приведенного выше анализа следует, что ответственными за образование дефектов в металле при винтовой планетарной прокатке являются как малые, так и большие единичные обжатия и что к таким нежелательным обжатиям приводит профиль обжимаемого участка с прямолинейной образующей.

При непрерывной продольной прокатке в целях достижения максимальной эффективности процесса исходят обычно из того или иного режима распределения относительных деформаций по пропускам. При этом в каждом отдельном случае учитывают конкретные условия производства — прокатываемый профиль, марка стали и т.п. Учитывая это, найдем, для общности решения задачи, такой профиль обжимаемого участка, который отвечал бы любому заданному закону распределения относительных радиальных обжатий. Пусть кривая АВ (рис. 6), характеризующая закон изменения радиуса г по длине обжимаемого участка представляет собой искомый профиль. Выделим сечение х и слева от него возьмем другое сечение x—s. Пусть объем металла, заключенный между этими сечениями, будет равен объему его подачи V0 за цикл процесса. Усеченный конус 1—2—3—4 с криволинейной образующей 1—4 заменим равновеликим по объему цилиндром 1—2—5—6 и через точку 1 проведем к кривой АВ касательную К—К. Продолжив прямую 56 до пересечения с касательной в точке 7, получим треугольник 1—6—7, катет 6—7 которого примем равным Аг. Обозначив далее угол наклона касательной к оси прокатки через <р, получим:

Учитывая данные равенства и принимая во внимание, что е = Аг/г = /(*), находим Получена формула для расчета продольного профиля обжимаемого участка, отвечающего условию постоянства относительных радиальных обжатий. Можно было бы показать, что эта формула отвечает исходному условию с = const математически точно. Найденные здесь зависимости могут быть использованы при построении как профиля валков, так и продольного профиля бойков. Однако последний тождественно соответствует продольному профилю зоны деформации. Поэтому проблемы построения профиля бойков по профилю зоны деформации не существует. По той же причине ниже рассматривается только профиль валков.

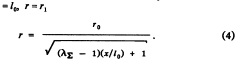

Профиль валков. Для решения поставленной задачи примем две системы пространственных координат oxyz и OXYZ. Первую из них свяжем с прокатом, вторую — с валком. Начало О первой системы поместим в точку пересечения оси прокатки с нормальной к ней плоскостью, проходящей через начало О второй системы. При этом начало О совместим с точкой пересечения оси валков с осью ведущей планетарной шестерни. Ось oz совместим с главной меридиональной плоскостью раската, ось OZ — с главной меридиональной плоскостью валка.

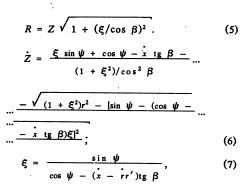

Используя принятые системы координат и произведя ряд последовательных математических операций, получим

При винтовой планетарной прокатке температура металла по длине обжимаемого участка сохраняется практически неизменной. По этой причине режим постоянства частных относительных обжатий на данном участке можно считать оптимальным. Профиль обжимаемого участка, удовлетворяющий такому режиму, определяется из выражения (4). С учетом принятой здесь системы координат выражение(4) , а соответственно и производная г' представляется в виде

где г0 — радиус исходной заготовки; s — параметр, равный расстоянию от начала координат О до стыка обжимного участка с калибрующим. Подставляя формулы (8) в (6) и (7), где гх — радиус проката по выходе из валков.

Подставляя из выражения (9) в (6) и (7), получим зависимости для расчета искомого профиля калибрующего конуса валков.

1. При винтовой планетарной прокатке малые единичные обжатия дают напряжения, которые могут привести к осевым дефектам в заготовке.

1. При винтовой планетарной прокатке малые единичные обжатия дают напряжения, которые могут привести к осевым дефектам в заготовке.2. Применяемый профиль валков и бойков приводит к крайне нерациональному распределению единичных обжатий в очаге деформации.

3. Найдены профиль обжимаемого участка зоны деформации и профиль обжимного конуса валков, отвечающие любому желаемому распределению единичных обжатий в заготовке.

4. Найден профиль калибрующего конуса валков, обеспечивающий высокую точность размеров проката с ровной гладкой поверхностью.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 4, Москва 1994