УЛУЧШЕНИЕ КАЧЕСТВА СТАЛЬНЫХ ЛИТЫХ ДИФФЕРЕНЦИАЛЬНО ЗАКАЛЕННЫХ ОПОРНЫХ ВАЛКОВ ДЛЯ СТАНОВ ГОРЯЧЕЙ И ХОЛОДНОЙ ПРОКАТКИ

Все возрастающие требования к прокатным станам, выпускающим стальные листы и штрипсы, по допускам на толщину и профиль обусловливают необходимость постоянства характеристик опорных валков и способность сохранять профиль в течение всей кампании прокатки,. Структурные свойства опорного валка на поверхности и под поверхностью улучшены модифицированием в течение выплавки стали и повышенными тепловыми градиентами во время разливки и затвердевания. С помощью данных методов обработки была получена оптимальная структура металла, дающая высокую износостойкость валка и сохранение его формы Опасность усталостного выкрашивания валка значительно уменьшена или устранена полностью.Основные требования к свойствам опорного валка: жесткость, сопротивление износу, сопротивление к трещинообразованию и выкрашиванию, сохранение свойств в течение срока службы. Изготовитель почти не имеет возможности изменять конструкцию опорного валка и может влиять только на жесткость валка заменой материала или технологией изготовления. То же можно сказать и о сопротивлении износу, качестве металла по толщине валка и сопротивлении выкрашиванию. Тщательный подбор материала, технология изготовления и преимущества влияния на свойства при отливке дают возможность улучшить качество опорного валка для станов как горячей, так и холодной прокатки.

Упругие свойства валка

Литой моноблочный (однослойный) опорный валок имеет высокий и постоянный модуль упругости. Он более жесткий, чем биметаллический валок такой же конструкции, у которого более низкий модуль изгиба изза более низкого модуля осевой зоны валка. Упругий прогиб валка оказывает решающее воздействие на мениск (утолщение) в середине полосы (по отношению к толщине) и предполагаемый профиль полосы [1]. Установлено, что профиль полосы зависит от формы мениска на рабочем валке, от планшетности опорного валка и полосы, а также от изношенности валка; кроме того, изза сложности расчета такого коэффициента, как переменный модуль изгиба в опорных биметаллических валках, затруднен расчет изгиба опорных и рабочих валков. Подсчитано, что моноблочный стальной валок имеет на 10% меньший изгиб в средней части бочки по сравнению с биметаллическим валком при одинаковых условиях прокатки.

Кроме того, переменный модуль упругости биметаллических валков приводит к характерному Wобразному профилю поверхности износа по сравнению с плоским профилем поверхности износа литых моноблочных опорных валков.

Сопротивление износу литой стали

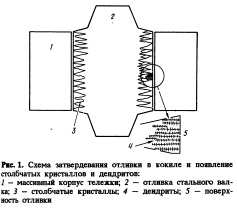

На заводах фирмы РБ Теннент технология изготовления опорных валков постепенно изменилась от литья в песчаные формы до литья в кокиль с массивным корпусом, соответствующим форме валка. Применение холодильников привело к ускоренному затвердеванию металла в области бочки, уплотнению металла, к большей однородности рабочей поверхности и отсутствию ликвации.

Чем больше скорость охлаждения, тем меньше расстояние между дендритами и тем плотнее структура (рис. 1). Первичная дендритная структура сохраняется в течение всех циклов последовательной термической обработки, в то время как структура субзерен превращается в карбидную и бейнитную. Поверхность бочки и подповерхностный слой всех опорных литых стальных валков подвергаются местной закалке, которая обеспечивает значительную износостойкость наружного слоя бочки и вязкую осевую зону и шейки валка.

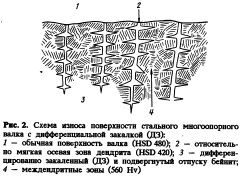

В результате ДЗ обработки поверхностный и подповерхностный слои приобретают структуру бейнита; в структуре встречаются твердые и мягкие составляющие, обусловленные первоначальной кристаллизацией при затвердевании. Например, в случае, если в первичных дендритных зонах макротвердость составляет около НВ420, а в меж дендритных участках около HSD 560, то . твердость поверхностного и подповерхностного слоя должна быть HSD 480.

Сочетание заданно распределенных твердых и мягких зон создает высококачественную поверхность, подвергающуюся износу, и повышенное сопротивление износу по сравнению с поверхностью литого валка с эквивалентной твердостью, полученного литьем в .песчаную форму, как показано на рис. 2. Поверхность валков, отлитых в песчаных формах, имеет структуру равноосных зерен без преимуществ заданно распределенных дендритов.

Как правило, на поверхности стальных кованых валков зеренная структура включает дендриты, вытянутые параллельно поверхности валка, а также крупные зерна после рекристаллизации.

Сопротивление выкрашиванию

Выкрашивание в опорных валках происходит в основном в двух случаях [3]:

1. Контактная усталость при прокатке вследствие чрезмерной нагрузки главным образом по краям бочки, обусловленной износом между опорным и рабочим валками.

2. Термические и механические трещины, образующиеся при нештатной работе стана (сплющивании или проскальзывании), а также остающиеся после дрессировки валков. Мы

изучили типовые механизмы выкрашивания, происходящего в результате контактной усталости при прокатке, так как эта задача легко решалась с помощью улучшения свойств материала. Наблюдение за механизмом усталостного выкрашивания показывает, что оно происходит в местах с большими градиентами наклепа у поверхностной зоны валка, являющегося результатом высоких контактных нагрузок, а это означает, что сведение к минимуму или уменьшение градиента наклепа уменьшит склонность к выкрашиванию [4].

Считается фактом, что в поверхностных слоях валка возникают высокие контактные напряжения и большие градиенты наклепа поверхности, поэтому улучшение свойств материала с целью замедлить начало выкрашивания имеет первостепенную важность.

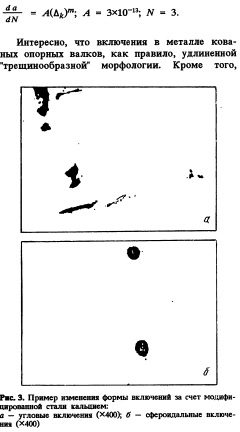

В условиях экстремальных нагрузок и в случае длительного срока службы валка возникают большие упругие напряжения в слое на глубине 100—120 мм от поверхности валка. В тех же зонах действуют пиковые касательные тангенционные напряжения, остаточные радиальные напряжения и напряжения при прокатке. Эти напряжения действуют с самого начала работы валка, но в особенности значительны в опорных валках с больших сроком службы изза большого количества циклических нагрузок. На указанной глубине естественная твердость материала и его усталостная прочность уменьшаются по направлению к более мягкой, но вязкой осевой зоне валка, поэтому увеличивается вероятность возникновения усталостного разрушения. Любая неоднородность будет способствовать возникновению усталости. В этих примерах усталостные трещины были вызваны включениями с острыми краями и углами, попадавшие в металл в процессе выплавки стали так же, как сульфиды U и III типов. Для получения глобулярных оксисульфидных включений РБ Теннент применила введение кальция в жидкую сталь с помощью проволоки в оболочке (5). На рис. 3 показан пример изменения формы включений, когда получены более округлые сульфиды типа

1. Линейные размеры включений уменьшены с 50 до 20 мкм, что увеличило сопротивление возникновению усталостных трещин.

Выполненные расчеты (6) показали значительное увеличение срока службы литых стальных опорных валков в результате изменения формы включений. Получены графики для включений номинальным размером 60 микрон и дефектов от 2 до 600 мкм, как показано на рис. 4.

Предполагали, что форма включений меняется от плоской с острыми кромками до сферической, напряжения в области 60МН/м2, а уравнение имеет вид:

Интересно, что включения в металле кованых опорных валков, как правило, удлиненной ''трещинообразной" морфологии. Кроме того, чтобы увеличить срок службы валков по усталостным характеристикам за счет повышения твердости и появления усталостных трещин при больших напряжениях фирма постоянно увеличивала твердость материала при ДЗ технологии

Неизменность (постоянство) свойств

В дальнейшем для повышения сопротивления износу фирма РБ Теннент успешно изготовила опорные валки с более высоким содержанием хрома. Еще недавно фирма поставляла опорные валки с содержанием хрома 2,75% и номинальной твердостью 60 HSD. Увеличивая содержание хрома до 3,2 %, увеличили твердость до 62° по шару. Показано, что дальнейшее увеличение содержания хрома до 3,5— 4,5% с незначительным изменением содержания других легирующих элементов увеличивает твердость на 5° единиц по шару при номинальной твердости до HSD 67—70. Фирма предполагает значительно увеличить количество прокатываемого на валках металла (т/мм) при таких высоких уровнях твердости и при большой твердости по глубине валка, полученной в результате ДЗ.

Распределение твердости по сечению валка (содержание хрома 3,75%) твердость HSD 67 на глубине 80 мм от поверхности становится HSD60 по шару на глубине 110 мм. Полагают, что содержание хрома в опорном валке до 4% позволит повысить общий уровень твердости и увеличить твердость по глубине валка, подвергнутого дифференцированной закалке.

Первоначальная дендритгая структура металла литого валка, ориентированная нормально к поверхности бочки, обеспечивает хорошие показатели по износостойкости по толщине валка от 100 до 120 мм.

График изменения опорного валка твердости по глубине (содержание хрома 3,75 %); дифференцированная

Свойства литых стальных опорных валков можно улучшить созданием характерной дендритной структуры, полученной при отливке в кокиль, модифицированием металла в процессе плавки и изменением формы включений, увеличением на порядок величин сопротивления усталостного выкрашивания, происходящего на контактной поверхности при прокатке. В результате разумного легирования и обработки ДЗ получают плотную сруктуру, что позволяет увеличить сопротивление износу и сохранить эти свойства по всей глубине валка. Эти улучшения свойств в сочетании с гибкой технологией изготовления моноблочных опорных валков позволяют применять их как на станах горячей, так и холодной прокатки.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 4, Москва 1994