УПРАВЛЕНИЕ ОХЛАЖДЕНИЕМ НА ОТВОДЯЩЕМ РОЛЬГАНГЕ ПОЛОСОВОГО СТАНА ГОРЯЧЕЙ ПРОКАТКИ: СОВРЕМЕННЫЕ ВОЗМОЖНОСТИ И ПЕРСПЕКТИВНОЕ РАЗВИТИЕ

На стане горячей прокатки полос сталь охлаждается водой непосредственно после чистовой клети и перед смоткой. Контроль температуры и режима охлаждения является важным вследствие физических (фазовых) превращений в стали. Для такого контроля в технологических компьютерах управления применяют линеаризованные модели, основанные на теоретических моделях, адаптированных к практике. Для некоторых из этих моделей оценка необходимых параметров производится вне промышленного эксперимента использованием достаточно большого объема полученных данных, другие параметры могут оцениваться на месте при доработке (адаптации) модели. В данной статье представлены модели, используемые для управления охлаждением на отводящем рольганге, которые применяют на заводах Хуговенс групп в Нидерландах, SSAB в Швеции и на Inland Steel в США. Далее будет описана разработка "встроенной1 модели охлаждения на отводящем рольганге, выполненная в исследовательском подразделении фирмы Хуговенс.Чтобы иметь возможность улучшения однородности и воспроизводимости механических свойств, производителям стальной полосы необходимы средства улучшения управления этими процессами. Важным параметром горячей прокатки является температура, которую следует тщательно контролировать. Различия в температуре могут проявляться как от сляба к слябу, так и непосредственно в одном слябе по множеству причин. Наличие несколько печей в линии стана (рис. 1), имеющую различные характеристики нагрева, приводят к температурным различиям между слябами. Толкательные печи оставляют следы от направляющих, которые приводят к различию температур в одном слябе. На температурные колебания влияют следующие параметры: варьирование технологией прокатки, применение воды для сбива окалины, время между проходами, межклетьевое охлаждение, время пребывания сляба на промежуточном траспортере и скорость прокатки. Вариации температуры полосы являются причиной различий в сопротивлении деформации, приводящих, в свою очередь, к различиям в ширине, толщине и форме полосы. На охлаждающую секцию отводящего рольганга поступают полосы, характеризующиеся варьированием всех этих параметров. Вариация толщины влияет на характер охлаждения на отводящем рольганге, а вариации формы в особенности— на поведение воды на поверхности полосы. Плохой контроль охлаждения на отводящем рольганге может еще усилить эти температурные различия и привести к неприемлемым колебаниям конечной структуры и, следовательно, механических свойств стали.

Охлаждение горячей полосы на отводящем рольганге

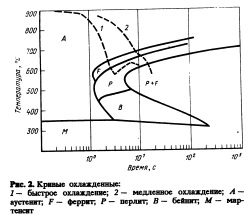

После последней деформации плоса охлаждается водяными струями на отводящем рольганге, где аустенитная структура превращается в ферритную [1]. Хотя это охлаждение и не является непрерывным, мы можем воспользоваться для иллюстрации процесса диаграммой ТКД (рис. 2). На этой диаграмме видны две кривые (пунктир), характеризующие снижение температуры стали в процессе охлаждения (кривые охлаждения), и три кривых, отражающих процесс превращения. Аустенит начинает превращаться в феррит в точке пересечения кривой охлаждения с первой кривой превращения. При пересечении второй кривой превращения оставшийся аустенит, содержащий в этот момент 0,8% С, превращается в перлит. Превращение останавливается при пересечении с третьей кривой превращения. Во время превращения выделяется тепло, что усложняет контроль процесса охлаждения. Из .двух кривых охлаждения видно, что при использовании более низкой скорости охлаждения превращение начинается при более высоких температурах. Низкая скорость зарождения феррита при повышенных температурах приводит к огрублению зерна и, следовательно, к относительному разупрочнению материала. При быстром охлаждении увеличивается скорость зарождения и уменьшается размер зерна, что вместе с измельчением меж пластиночного расстояния перлита приводит к упрочнению стали. В приведенном примере (на рисунке) показано превращение, которое имеет место после водяного охлаждения. Явно видно тепло, выделяемое в процессе превращения, и понятно, что точный контроль температуры в этой ситуации невозможен. Также можно видеть, что в момент измерений превращение еще не завершено. Поскольку единственным измеряемым параметром здесь является температура смотки, ясно, что в этой ситуации процесс охлаждения, а также и механические свойства стали с трудом поддаются управлению.

Микроструктуру и ее составляющие можно изменять, контролируя скорость охлаждения на отводящем рольганге. Очевидно, что можно получить различные механические свойства стали при одной и той же температуре смотки. Влияние на скорость охлаждения можно осуществить изменением распределения охлаждающих сопел, при этом скорость охлаждения будет практически постоянной при ускорении полосы, поскольку длина охлаждающей секции увеличивается в функции скорости полосы, б* настоящее время общепринято управлять механическими свсойствами путем варьирования температуры смотки, хотя, повидимому, решающее влияние на фазовые превращения и механические свойства оказывает скорость охлаждения. Соответственно будущее направление развития встроенных моделей должно основываться на модели фазовых превращений, учитывающих влияние температуры смотки, скорости охлаждения, теплопереноса и химического состава стали.

Физические модели процесса охлаждения

Снижение температуры полосы определяется тремя явлениями: потерями на излучение в окружающую среду до и после водяного охлаждения; подстуживание (охлаждаемыми) роликами рольганга; охлаждение от водяных струй, управление снижением температуры осуществляется включением и выключением некоторого числа водяных душирующих установок (рис.

Усовершенствование (адаптация) модели. Во время испытаний была выполнена адаптация двух коэффициентов модели. Однако эта подгонка не была очень стабильной. Стало ясно, что оценка какоголибо параметра для одной полосы невозможна изза высокого отношения шум/сигнал (T/N) в этом процессе и недостатка переменных технологических данных (толщины, скорости). Поэтому пришлось сменить модель (см. ниже), и оценивать только один фактор адаптации модели водяного охлаждения один раза на полосу методом наименьших квадратов. Другие коэффициенты этой модели подгоняли вне потока на основе собранных данных для многих полос различных толщин, прокатанных с различными скоростями и имеющих различные температурные кривые и химические составы. Модель охлаждения роликами можно подогнать (подстроить) с помощью данных для неохлажденных полос (или их отдельных частей). Чтобы осуществить быстрое улучшение управлением для следующей полосы, определяют соответствующее температурное смещение нониус или верньер.

Практическая адаптация. Проблема расчетов в потоке заключается в том, что константы не являются истинно постоянными, но значительно меняются в процессе охлаждения. Это особенно относится к изменению теплоемкости с, которое проявляется в виде, трудно поддающимся описанию уравнением, поскольку при снижении температуры стали происходит превращение из аустенита в феррит, при котором выделяется тепло, которое проявляется как увеличение теплоемкости. Поэтому было выведено упрощенное уравнение для постоянной излучения KR как функции конечной температуры и марки стали. Поскольку интервал температуры окончания ограничен (~890 °С), ее влияние мало.

Определение коэффициента теплопереноса. Как отмечалось выше, большее число событий происходит в малой зоне вокруг точки ударения струи. Как видно на рис. 10, возле точки столкновения струи с полосой имеет место зародышевое, а немного дальше — пленочное кипение. Эффект зародышевого кипения становится особенно значительным при низких температурах поверхности по сравнению с повышенными температурами (соответствующими обычной смотке). С помощью лабораторных испытаний^ использующих реальный коллектор стана и движущийся горячий лист, можно измерить зависимость коэффициентов теплопере носа от температуры, используя их впоследствии как для моделирования вне потока, так и для определения средних коэффициентов в зонах охлаждения для встроенных в поток моделей.

Измерения температуры. Для успешного внедрения нового производственного опыта необходимы дополнительные инструменты измерений. С этой целью на Хуговенсе установлены приборы для сканирующих измерений температуры смотки (SCOАР) и для дополнительного измерения промежуточных температур. В скором времени будет установлена аппаратура для сканирующего измерения температуры вблизи окончания прокатки. Дополнительные измерения промежуточной температуры могут быть использованы для управления охлаждения на двухфазную структуру, а также время от времени для дополнительного контроля обратной связи и текущего контроля. Подобные измерения можно также использовать для калибровки моделей превращения с получением новых фаз и теплопереноса, измеренного в лаборатории.

Перспективное управление. На основе упомянутых выше моделей охлаждения полосы на отводящем рольганге и фазовых превращений можно вывести встроенные в поток модели, пригодные для технологического контроля. Встроенная модель для контроля охлаждения на отводящем рольганге должна быть способна рассчитывать установочные значения процесса охлаждения и управлять самим процессом: исходная установка следующая: для каждой полосы рассчитывают кривые превращения и необходимую для обеспечения требуемых механических свойств скорость охлаждения; на основе рассчитанной скорости охлаждения определяют оптимальный режим охлаждения; в расчете используют действительный коэффициент теплопереноса.

Управление таково: для каждой полосы можно обеспечить необходимую скорость охлаждения, включая или выключая струи. Исходя из действительной скорости охлаждения, рассчитывают время и теплоту превращения.

Бели это необходимо, может быть сделан другой выбор струй, измеренную промежуточную температуру сравнивают с предсказанной. Разницу между ними затем используют для лучшего прогнозирования следующей полосы (подгонки модели), по обеспечению к контрольной и/или двухфазной зоне, обратной связи в главной зоне.

Разработана усовершенствованная и надежная модель охлаждения для серийной работы полосовых станов горячей прокатки, основанная на эмпирических и физических (теоретических?) знаниях. Качество этих моделей было подтверждено не только на заводах корпорации "Хуговенс Груп", но и при их применении компаниями SSAB и Инлэнд Стил. Для дальнейшей эксплуатации станов и новых видов продукции необходимы новые разработки. Идя навстречу требованиям большей точности и надежности управления охлаждением на отводящем рольганге, необходимо моделировать эту технологию на основе физических моделей. Поскольку эти модели разрабатываются в лаборатории, существует необходимость подтверждения их пригодности в условиях промышленных измерений, что требует надежных и воспроизводимых измерений температуры и других данных стана. Разработка этих моделей является частью деятельности Отдела прокатных станов и металловедения Исследовательских лабораторий корпорации Хуговенс.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 4, Москва 1994