ИЗУЧЕНИЕ МЕХАНИЗМА ХРУПКОГО РАСТРЕСКИВАНИЯ НЕРЖАВЕЮЩЕЙ ФЕРРИТНОЙ СТАЛИ Сг18Мо2 ВЫСОКОЙ ЧИСТОТЫ

Исследование выполнено с целью определения влияния скорости непрерывного охлаждения от температуры 1200 °С на хрупкость нержавеющей стали феруитного класса Сг18Мо2 вакуумной выплавки с ультранизким содержанием атомов внедрения. Показано, что температура хрупковязкого перехода (ХВП) имеет самое низкое значение в случае охлаждения в воду и самое высокое — после охлаждения с печью. Возрастание хрупкости с понижением скорости охлаждения связано с образованием большего числа нитридов. С увеличением содержания титана температура ХВП существенно повышается. При содержании ниобия ~0,18 % температура перехода имеет низкое значение, дальнейшее увеличение содержания ниобия вызывает ее повышение. Выделение нитридов (Cr2N, Cr2Nb2N2 и TiN) и оксидов (А1203) сильно повышает температуру ХВП нержавеющей ферритной стали, инициируя возникновение хрупкой трещиныФерритные нержавеющие стали отличаются прекрасным сопротивлением коррозионному растрескиванию под напряжением, а также более высоким по сравнению с нержавеющими сталями аустенитного класса сопротивлением точечной и щелевой коррозии. Но вследствие их низкой вязкости возможности использования обычных ферритных нержавеющих сталей ограничены.

Обеспечение экстремально низкого содержания углерода и азота может повысить вязкость ферритных нержавеющих сталей [1]. Добавки стабилизирующих элементов (титана й ниобия) также влияют на вязкость нержавеющих ферритных сталей [2—5].

Существует два рода охрупчивания ферритных нержавеющих сталей. Одна хрупкость — так называемая "хрупкость 475 °С", другая — высокотемпературная хрупкость. Известно, что причиной хрупкости при 475 °С является выделение обогащенной хромом ОЦК фазы [6, 7]. Данные различных авторов о высокотемпературной хрупкости противоречивы вследствие различий химического состава и термической обработки исследуемых материалов и др.

Целями данного исследования таким образом явились изучение высокотемпературной хрупкости ферритной нержавеющей стали Сг18Мо2 и выявление влияния содержания титана и ниобия на вязкость этой стали.

Исследования проводили на ферритных нержавеющих сталях типа Сг18Мо2, химический состав которых представлен в таблице. Выплавку и разливку проводили в высоком вакууме. Заготовки сначала ковали на толщину 20 мм, а затем катали вгорячую на толщину 8 мм.

Из горячекатаной заготовки вырезали продольные ударные образцы Шарпи толщиной 5 мм с Кобразным надрезом, отжигали при температуре 1200 °С в течение 10 мин с последующим охлаждением при различных температурах до комнатной температуры: с печью, на воздухе и закалкой в воду. Направление прокатки было параллельно длине образца.

Ударные испытания проводили в интервале температур от —60 до 250 °С с использованием в качестве теплопередающих сред сухого льда, воды и печи. Температуру ХВП определяли при значении ударной вязкости, соответствующем половине максимального значения.

Микроструктуру исследовали с использованием оптической и растровой электронной микроскопии. Поверхность разрушения ударного образца изучали на растровом электронном микросропе. Идентификацию выделений проводили дифракционным методом на электронном просвечивающем микроскопе Н800 с применением методики экстракционных реплик и фольг. Для определения типа решетки выделяющихся частиц использовали также дифракционный анализ. Количество дисперсных фаз определяли методом химического количественного фазового анализа.

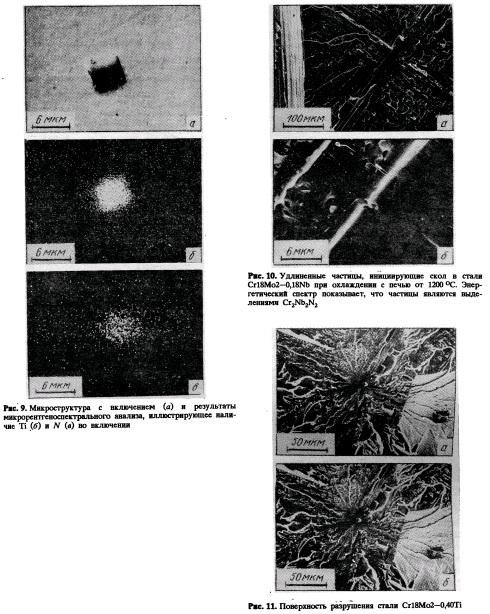

Значения температуры ХВП и максимальное значение ударной вязкости при нагреве 1200 °С и выдержке в течение 10 мин следующие:

Приведенные данные свидетельствуют о том, что наблюдаются два важных эффекта: температура ХВП повышается, а максимальное значение ударной вязкости (ударная вязкость “на верхней полке") понижается с уменьшением скорости охлаждения.

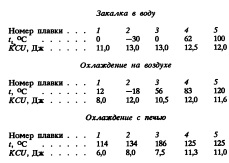

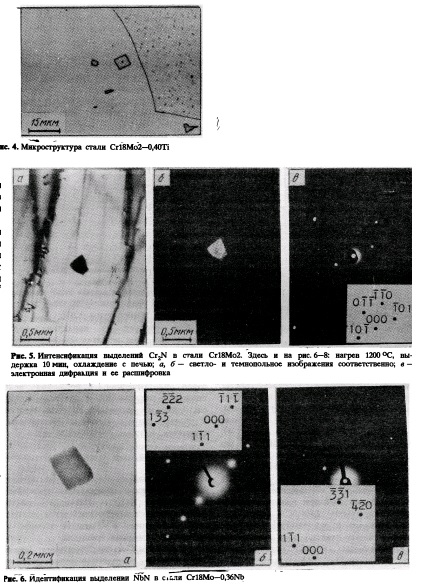

Микроструктура пяти исследованных плавок показана на рис. 1—4. Микрофотографии плавок 1 и 5 аналогичны.

В плавках 1 и 3 количество дисперсных частиц по границам и по телу зерна существенно увеличивается с понижением скорости охлаждения. В плавке. 2 переход от закалки в воду к охлаждению на воздухе не влияет на образование дисперсных частиц, однако охлаждение с печью увеличивает объем выделения по телу зерна. В плавках 4 и 5 присутствует только один тип квадратных частиц независимо от скорости охлаждения.

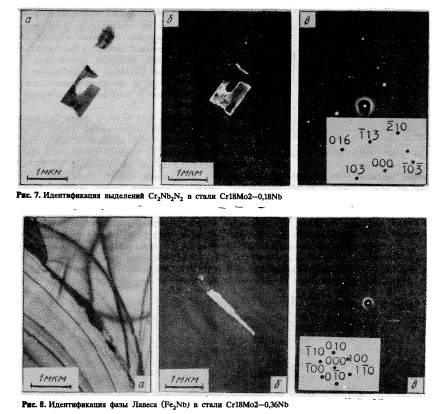

Результаты дифракционного анализа дисперсных фаз представлены на рис. 5—8. На рис. 5 приведена частица Cr2N в стали Сг18Мо, а на рис. 6 — NbN (экстракционная реплика) в стали Crl8Mo2 — 0,36Nb. На рис. 7 показана Zфаза (Cr2Nb2N2) в стали Crl8Mo2— 0,18Nb, а на рис. 8— фаза Лавеса (Fe2Nb) в стали Crl8Mo2— 0,36Nb. На рис. 9 представлены результаты микро спектрального анализа (проведенного с помощью микрозонда) крупного квадратного включения, приведенного на рис. 4, свидетельствующие о наличии Ti и N во включении. Формулы включений, идентифицированных с помощью методов электронной дифракции и микроструктурного анализа, следующие:

Выделение частиц NbN, Cr2Nb2N2 и TiN происходит по телу зерна, a Fe2Nb выделяется в виде пластин по границам зерен, Cr2N — как по телу, так и по границам зерна.

Исследование влияния скорости охлаждения на температуру ХВП и ударную вязкость "на верхней полке” проводили на ударных образцах после нагрева при 1200 °С, выдержки в течение 10 мин и охлаждении с тремя различными скоростями (закалка в воду, охлаждение на воздухе и с печью). С уменьшением скорости охлаждения температура ХВП повышается от 0 при закалке образцов в воду до 114 °С при охлаждении с печью, а максимальное значение ударной вязкости понижается. Выделения в стали Сг18Мо2 представляют собой в основном Cr2N и их количество существенно увеличивается с понижением скорости охлаждения.

Введение 0,18% Nb в стали Сг18Мо2 может предотвратить образование Cr2N, в результате чего как при закалке в воду, так и при охлаждении на воздухе дисперсные частицы не наблюдаются ни по границам, ни по телу зерна. Вследствие малого количества выделений сталь с ниобием имеет низкую температуру ХВП по сравнению со сталью Сг18Мо2 после закалки в воду. В случае охлаждения с печью по телу зерна выделяются нитриды хрома и ниобия (Cr2Nb2N2), что приводит к повышению температуры ХВП. Очень мелкие выделения NbN наблюдались по телу зерна в стали Crl8Mo2 — 0,36Nb при закалке в воду. При уменьшении скорости охлаждения (охлаждение на воздухе) они коалесцируют, в этом случае появляется также другой тип частиц в теле зерна— Cr2Nb2N2. Охлаждение с печью приводит к появлению частиц Fe2Nb по границам зерен. Увеличение количества дисперсных частиц по границам и телу зерна ведет к повышению температуры ХВП.

В микроструктуре сталей Crl8Mo2—Ti независимо от скорости охлаждения присутствуют главным образом желтые квадратные частицы, беспорядочно распределенные в ферритной матрице с чистыми границами (см. рис. 4). Квадратные частицы идентифицировались по цвету и энергетическому спектру (см. рис. 9). Зарождение TiN происходит на оксидах (см. рис. 4). Введение титана в сталь Сг18Мо2 предотвращает образование Cr2N в результате выделения TiN при высокой температуре (вероятно выше 1200 °С). Соответственно микроструктура и значения температуры ХВП меняются незначительно при изменении скорости охлаждения после отжига при 1200 °С.

Незначительное увеличение количества дисперсных фаз может вызвать существенное повышение температуры ХВП.

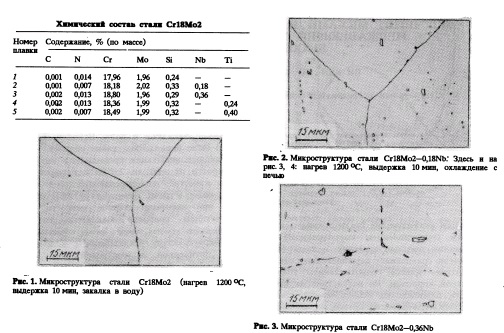

Как следует из характера поверхности разрушения при испытаниях исследуемых сталей ниже температуры ХВП, разрушение происходит путем транскристаллитного скола, которому, как установлено, предшествует некоторая пластическая деформация вследствие движения дислокаций, создающих напряженное состояние на барьерах. Хрупковязкий переход в соответствии с моделью, Коттрелла осуществляется, когда: Если левая часть уравнения (1) больше, чем правая, разрушение происходит хрупко, если меньше — имеет место вязкое разруше Влияние микроструктуры на разрушение в большой степени может рассматриваться с точки зрения изменения поверхностной энергии. Хрупкие дисперсные фазы понижают поверхностную энергию. Таким образом, скорость охлаждения играет большую роль, поскольку определяет количество дисперсных частиц и соответственно температуру ХВП ферритных нержавеющих сталей высокой чистоты. Хрупкая поверхность разрушения ударных образцов в стали Сг18Мо2 инициируют скол (рис. 10).' Частицы А12Оэ также могут инициировать образование хрупкой трещины в стали Crl8Mo2 0,18Nb. Дисперсные частицы в стали Сг18Мо2 — 0,40Ti (и TiN) могут являться очагом хрупкого разрушения (рис. 11). Результаты ударных испытаний показали, что уменьшение скорости непрерывного охлаждения с температуры нагрева 1200 °С образцов сталей Crl8Mo2, Crl8Mo2 — 0,18Nb и Crl8Mo2 0,36Nb вызывает повышение температуры хрупковязкого перехода. Это влияние связано с увеличением количества дисперсных частиц (Cr2N2, NbN, Cr2Nb2N2, Fe2Nb) при снижении скорости охладения. Основным типом частиц, образующихся в обеих титансодержащих сталях, является нитрид титана TiN. Поскольку нитрид титана образуется при высокой температуре (>1200 °С), увеличение скорости охлаждения лишь незначительно влияет на их микроструктуру и температуру хрупковязкого перехода. Нитриды (Cr2N, Cr2Nb2N2, TiN), выделяющиеся в. теле зерна, как и включения Al2Q3, повышают температуру хрупковязкого перехода, способствуя образованию хрупкой трещины скола. В стали Сг18Мо2 даже незначительное увеличение количества дисперсных частиц приводит к сильному повышению температуры хрупковязкого перехода. СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 5, Москва 1994