НЕКОТОРЫЕ ПРОБЛЕМЫ РАЗВИТИЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА С ПОКРЫТИЯМИ В РОССИИ И СТРАНАХ СНГ

Анализируется состояние производства листового проката с покрытиями в России и странах СНГ, на основании которого делается вывод о неудовлетворительном развитии этого производства и значительном отставании от передовых технически развитых стран. Представлены перспективы развития этого производства на период до 2000 г., реализация которых позволит полностью удовлетворить потребность в этих коррозионностойких конструкционных материалах автомобильную, строительную и другие отрасли промышленности и сельского хозяйства. Показаны новые перспективные разработки в области новых технологий нанесения покрытий на листовой прокат и создания новых коррозионностойких материалов. Значительный надежный задел может быть основой новых технологий и материалов, которые будут реализованы в XXI в в металлургии России и странах СНГ.Наиболее эффективным и экономически целесообразным способом борьбы с коррозией металлов являются защитные покрытияметаллические и неметаллические. В передовых технически развитых странах доля листа с покрытиями составляет более 40 % холоднокатаного листа, в России она составляет немногим более 20%.

При этом следует отметить высокую рентабельность производства жести и листа с покрытиями, которая при производстве белой жести 'Составляет ~ 43 %, а горячеоцинкован ного листа 40%, быструю окупаемость цехов и оборудования для их производства и значительное увеличение сроков службы изделий из защищенного стального проката, эффективность использования в народном хозяйстве защищенного металла обусловлена его относительно небольшой стоимостью по сравнению с прокатом из нержавеющей стали, цветными металлами и получением значительного экономического эффекта от повышения надежности и увеличения сроков службы изделий, изготовленных из металла с покрытием. Если принять листовую холоднокатаную сталь за 1, то листовая горячеоцинкованная сталь составит 1,3; листовая алюминированная сталь 1,4; листовая сталь с полимерными покрытиями 2,4; а листовая холоднокатаная нержавеющая сталь составит 5,7. И тем не менее эта важная отрасль развивается в странах СНГ медленно.

Состояние производства листового проката с покрытиями в России и странах СНГ

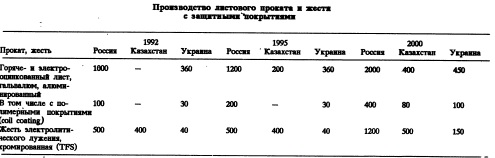

Общее производство тонколистового проката с покрытиями в России составляет ~ 1 млн.т./год; в основном это горячеоцинкован ный лист, гальвалюм (55 % А1, 43 % Zn), алюминированный лист ( ~10 % Si), электролитически оцинкованный лист и лист с полимерными покрытиями (coil coating).

Кроме того, производится ~ 500 тыс.т. луженой (Sn) и хромированной (TFS) жести. Крупными производителями этой продукции в России являются Новолипецкий, Череповецкий, Магнитогорский металлургические комбинаты и Лысьвенский металлургический завод.

На Украине производится около 400 тыс.т/год листа с покрытиями. В основном это горячеоцинкованный лист, а также небольшое количество луженой жести, освинцованного листа и стали с полимерным, пленочным покрытием. Это производство организовано на Мариупольском и Запорожстальском металлургических комбинатах, а также металлургическом заводе им.Коминтерна (Днепропетровск).

В Казахстане на Карагандинском металлургическом комбинате производится около 400 тыс.т электролитически луженой жести.

Высоким качеством, отвечающим мировому уровню, отличается горячеоцинкованный металл Новолипецкого металлургического комбината, который производится на высокопроизводительном агрегате фирмы "НИППОН СТИЛ". Оцинкованный металл выпускается в широком диапазоне физикомеханических свойств и различной отделкой поверхности циюсового покрытия.

Освоено производство нового высококор розионностойкого материала "гальвалюм" (55% А1, 43% Zn) по лицензии фирмы "БИЕК" и горячеалюминированной стали ( ~ 10% Si) на Череповецком металлургическом комбинате.

Оборудование этого высокопроизводительного агрегата, имеющего две ванны покрытия, изготовлено Уралмашзаводом, а средняя технологическая часть, включающая узел покрытия, бельгийской фирмой "Коккериль"

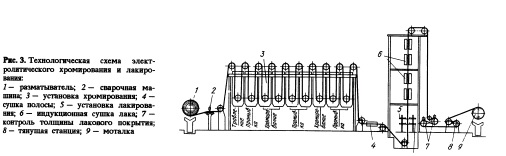

Оригинальная технология производства хромированной лакированной жести (TFS) освоена на Лысьвенском металлургическом заводе. Отличительной особенностью этой технологии является совмещение в одном агрегате процессов нанесения хромового покрытия и хроматной пленки с электростатическим нанесением лакового покрытия. Оборудование этих двух агрегатов изготовлено в бывшей чехословацкой республике на заводах "Шкода" и "Ковафиниш".

На Лысьвенском металлургическом заводе работают два агрегата, где также совмещены два технологических процесса нанесения покрытий: электролитическое цинкование и нанесение лакокрасочных полимерных покрытий (coil coating). Эти агрегаты также изготовлены в Чехословакии на заводах "Шкода" и "Ковафиниш".

Новый агрегат полимерных покрытий (coil coating) фирмы "Кавасаки Стил" построен и введен в действие на Новолипецком металлургическом комбинате. Этот агрегат имеет в своем составе сушильную печь на воздушной подушке длиной около 60 м, что обеспечивает высокие скорости движения полосы до 180 м/мин и, следовательно, высокую производительность. Следует отметить высокое качество электролитически луженой жести, выпускаемой на Магнитогорском металлургическом комбинате на агрегате английской фирмы "Деви" и электролуженой жести, производимой на агрегатах Карагандинского металлургического комбината. Агрегаты Карагандинского металлургического комбината построены в ЧехоСловакии на заводах "Шкода" и "Кова финиш". На агрегатах электролитического лужения Карагандинского и Магнитогорского металлургических комбинатов, работающих на классическом электролите "ферростан", в настоящее время осуществляется перевод на работу с новым экологически чистым, бесфе нольным электролитом лужения.

Высокое качество выпускаемой металлопродукции обеспечивается за счет использования качественной холоднокатаной стали, производимой на прокатном оборудовании известных фирм, таких как "Уралмаш", "Шлеман", "Зимаг", "Маннесманн", "Демаг" и др.

Перспективы развития производства листового проката с покрытиями в период до 2000 года

Для обеспечения потребности в листовом прокате с покрытиями в ближайшие годы намечается значительный рост этого производства за счет строительства новых и реконструкции старых агрегатов покрытий.

В ближайшие 1—3 года будет закончено строительство и введены в действие два высокопроизводительных агрегата горячих покрытий (каждый по 320 тыс.т/год) на Карагандинском и Магнитогорском металлургических комбинатах. Оборудование этих агрегатов, поставленное НПО "Уралмаш" совместно с фирмой "Коккериль" для Карагандинского металлургического комбината и с фирмой "ФестАльпине" для Магнитогорского металлургического комбината, рассчитано на производство трех видов продукции — гальвалюма, горяче оцинкованной стали и алюминированной стали. С вводом этих агрегатов Россия будет одним из крупнейших производителей в Европе таких материалов, как гальвалюм для строительной и других отраслей промышленности.

В этот же период намечается строительство нового агрегата электролитического цинкования на Новолипецком металлургическом комбинате для обеспечения автомобильной промышленности коррозионностойкой сталью для кузовных деталей автомобилей и других назначений. За последние годы резко возросли требования к качеству автомобилей и, в первую очередь, к повышению коррозионной стойкости кузовных деталей, экономичности и увеличению сроков эксплуатации автомобилей.

В настоящее время фирмыизготовители автомобилей в Европе обеспечивают трехлетнюю гарантию в отношении косметической и шестилетнюю в отношении сквозной коррозии кузова без дополнительной антикоррозионной обработки. В Канаде и США эти сроки соответственно увеличены до 5 и 10 лет.

В связи с этим автомобилестроительные и металлургические фирмы пошли на значительные капиталовложения для совершенствования производства и применения новых прогрессивных материалов — прежде всего сталей с различными видами защитных покрытий.

Основными материалами, получившими наиболее широкое применение для изготовления кузовных деталей автомобилей являются электрооцинкованная сталь, а также с электролитическими покрытиями сплавами цинк—никель, цинк—железо и специальный вид горячеоцинкованной стали (гальвалюм) с высокими коррозионностойкими и пластическими свойствами.

Металлургия России и стран СНГ не обеспечивает потребность автомобильной промышленности в металле с защитными покрытиями. Производится ограниченный сортамент горячеоцинкованной стали и практически отсутствует производство электролитически оцинкованного листа для нужд автомобильной промыш ленности, в то время как общая потребность в этих видах металлопродукции составляет на 1993 г. около 400 тыс.т и на 2000 г. около 500 тыс.т.

Для обеспечения этой потребности наметалось в период до 2000 г. ввести два агрегата электролитического цинкования (один на Новолийецком металлургическом комбинате, другой на Магнитогорском металлургическом комбинате) общей мощностью 450—500 тыс.т/ /год и реконструировать агрегат горячего цинкования Новолипецкого металлургического комбината для производства оцинкованной стали для автомобильной промышленности.

На агрегатах электроцинкования помимо покрытия цинком намечается производить покрытия сплавами цинк никель и цинк железо, а в реконструируемом агрегате горячего цинкования Новолипецкого металлургического комбината намечается предусмотреть термообработку низкоуглеродистой стали JF и получение металла для особосложной вытяжки, а также индукционную печь для получения покрытия железоцинковым сплавом типа "галь ванил".

Актуальной проблемой является обеспечение металлом для изготовления бензобаков автомобилей. Эта проблема будет решаться либо путем организации производства элект рооцинкованной стали на существующем оборудовании агрегатов электролитического цинкования Лысьвенского металлургического завода, либо путем использования горячеалюмини рованного листа Череповецкого металлургического комбината.

Таким образом, главными направлениями в развитии производства проката с покрытиями в России и странах СНГ в ближайшие годы является ввод новых мощностей по производству гальвалюма и алюминированной стали на Карагандинском металлургическом комбинате и Магнитогорском металлургическом комбинате для строительной и других отраслей промышленности и сельского хозяйства, а также строительство и ввод новых агрегатов по электролитическому цинкованию, реконструк

Прожзводство агрегата горячего цинкования Новолипецкого металлургического комбината с организацией производства гальванила, организация производства стали для бензобаков и другие мероприятия, направленные на увеличение сроков службы автомобилей и повышения их конкурентоспособности на мировом рынке.

С учетом ввода новых мощностей и заявленной потребности можно сделать прогноз о производстве листового проката с покрытиями на период до 2000 г. В России до 1995 г. никаких новых агрегатов введено не будет, поэтому основной прирост в этот период может быть за счет некоторого увеличения производства на действующих агрегатах и в основном на агрегате полимерных покрытий (coil coating) Новолипецкого металлургического комбината.

В Казахстане в текущем году намечен ввод нового агрегата по производству "гальвалю ма", горячеоцинкованной и алюминированной стали мощностью 320 тыс.т/год.

В период до 2000 г. в России с учетом ввода указанных выше агрегатов электролитического и горячего цинкования, а также бб лее полной загрузки действующих агрегатов общее производство тонколистового металла с покрытиями может составить около 2000 тыс.т/год, в том числе около 0,4 млн.т стали с полимерными покрытиями (coil coating).За счет этого производства намечается полностью удовлетворить потребность автомобильной, строительной и других отраслей промышленности в листовом металле с защитными покрытиями.

Для удовлетворения потребности в жести, которая в этот период в России составит примерно 1,2—1,4 мнл.т в год намечается значительное увеличение ее производства за счет реконструкции цеха жести Магнитогорского металлургического комбината и главное — за счет строительства новых цехов жести на Лысьвенском металлургическом заводе и металлургическом заводе "Амурсталь".

Для осуществления этих программ реконструкцию действующего оборудования и создание нового целесообразно проводить с привлечением передовых зарубежных фирм, имеющих богатый опыт в изготовлении специального оборудования агрегатов покрытий. Наиболее приемлемой формой привлечения является участие иностранных фирм в изготовлении технологической части оборудования агрегатов покрытий. Такой опыт имелся при строительстве аграгетов горячих покрытий гальвалюма, оцинкованной и алюминированной полосы для Череповецкого, Магнитогорского и Карагандинского металлургических комбинатов, когда Украина, головной поставщик оборудования, привлекала к изготовлению технологической части оборудования такие известные фирмы, как "Коккериль" (Бельгия), "Юнкер" и "Фоэн" (ФРГ), "Фест Альпине" (Австрия) и другие.

Новые перспективные разработки в производстве листового проката с покрытиями

Наряду со значительным отставанием в области производства проката с покрытиями имеется значительный научный задел по новым оригинальным технологическим процессам, находящимся на стадии опытнопромышленного внедрения или на стадии лабораторной разработки, из которых особо следует отметить следующие.

Новый технологический процесс электролужения жести с использованием экологически чистого электролита, обеспечивающего высокое качество покрытия и увеличение производительности при исключении применения фенолсодержащих продуктов или фторидов. Эта технология в настоящее время внедряется на агрегатах электролитического лужения Карагандинского и Магнитогорского металлургических комбинатов. Экологически чистый процесс электролитического лужения легко позволит заменить широко распространенный процесс "Ферростан" и галогенидные электролиты. Кроме того, новый электролит позволяет значительно улучшить качество покрытия, особенно в тонких слоях, обеспечить высокую равномерность покрытия, полностью исключить краевой эффект.

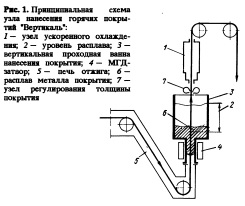

Особо следует остановиться на разрабатываемом совместно с фирмой "Маннесманн Де маг" процессе под условным названием "Вертикаль".

Процесс заключается в использовании МГД затвора для удержания жидкого металлического расплава в процессе нанесения горячих покрытий (цинкования, алюминирования, алюмоцинкования гальвалюм) при вертикальном прохождении полосы через жидкий расплав. В этом процессе полоса проходит вертикально через ванну пркрытия, при этом отсутствует всякое погружное оборудование, и стальная полоса имеет очень короткий контакт с расплавом металла покрытия. Такой процесс опробован на опытном агрегате с движущейся полосой шириной до 300 мм, а также проведены статические испытания для полосы шириной до 1250 мм (рис.1).

В ближайшем будущем этот процесс будет опробован на одной из промышленных линий с последующим распространением его на другие агрегаты, особенно для процессов алюмоцинкования (гальвалюм) и алюминирования.

На стадии опытнопромышленного внедрения находится процесс получения так называемых оксидных покрытий стальной полосы.

Процесс заключается в том, что при непрерывном отжиге тонкой стальной полосы в одной из промежуточных камер охлаждения производится регулируемое окисление поверхности, в результате которого образуется тонкая и прочносцепленная оксидная пленка необходимого состава. Такое покрытие как самостоятельное или в сочетании с лакокрасочным покрытием может быть использовано для различных областей применения. Производство стальной полосы с таким покрытием начато на Карагандинском металлургическом комбинате.

Серьезной проблемой является коренное усовершенствование процесов нанесения покрытий металлическим хромом и хроматными планками, который в настоящее время осуществляется из электролитов и растворов на основе шестивалентного хрома и широко используется при производстве жести типа TFS, а также в процессах хроматирования электролуженой жести и хроматной обработки различных видов оцинкованной продукции.

В лабораторных условиях нами разработан процесс по получению хромового покрытия на жести (TFS) из экологически чистых электролитов, основанных на использовании солей трехвалентного хрома, а также получение покрытий из сплавов железо — хром, имеющих высокую коррозионную стойкость, хорошую адгезию лакокрасочных материалов и способность к сварке.

Перспективным и оригинальным является процесс, также разработанный в лабораторных условиях, получения тонких железных полос из .чистого железа электролитическим способом. Эта технология включает в себя три передела: электролиз, термообработку и прокатку. Изменяя режимы электролиза, термообработки и прокатки, можно изменять в довольно широком диапазоне физикомеханические и магнитные свойства тонких железных полос. Производство таких полос можно организовать как в составе металлургического предприятия, так и как собственное производство. Потребителем тонких полос из чистого железа является электронная и электротехническая промышленность.

На стадии опытнопромышленного опробования находятся разработки процессов покрытия стальной полосы покрытиями (Al, Zn) с последующей прокаткой и термообработкой. Такой процесс может заменить существующие процессы горячих покрытий, например алюминирова ние (рис.2).

Интересную перспективу могут представить разработки получения покрытий методом испарения металлов в вакууме (Zn, А1). Отличительной особенностью разработанных у нас процессов является освещение отжига полосы и нанесение вакуумных покрытий в одной линии.

Оригинальная технология нанесения лакокрасочных покрытий внедрена на Лысьвенском металлургическом заводе, заключающаяся в электростатическом распылении лакокрасочного материала на движущуюся стальную полосу с последующей индукционной сушкой покрытия. В этом процессе отсутствуют традиционные печи для сравнительно длительного процесса полимеризации лака, а весь процесс термообработки длится несколько секунд. По такой технологии на Лысьвенском металлургическом заводе производится лакирование жести типа TFS, а также осуществляют нанесение светочувствительного лака на пластины для полиграфической промышленности (рис.З).

Будущим процессом для осуществления полимеризации полимеров, очевидно, явится радиационная полимеризация, разработка которой начата в нашем институте.

Эти и некоторые другие процессы могут лечь в основу новых технологий, реализуемых в XXI в. при производстве листового проката с покрытиями.

1. Производство листового проката с покрытиями в России и странах СНГ развито недостаточно и не удовлетворяется потребность, особенно в металле для автомобильной промышленности.2. Намечается значительное расширение производства листа с покрытиями за счет строительства новых агрегатов и реконструкии действующих.

3. Имеется значительный научный задел по новым процессам нанесения защитных покрытий на листовой прокат.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 5, Москва 1994