ПЕРСПЕКТИВНЫЕ ЗАЩИТНЫЕ КОНВЕРСИОННЫЕ ПОКРЫТИЯ КОНСТРУКЦИОННЫХ И НЕРЖАВЕЮЩИХ СТАЛЕЙ

Изложены некоторые технологические аспекты простого способа нанесения химическим методом защитных конверсионных покрытий на нержавеющие, углеродистые и легированные стали различных классов. Показано их эффективное влияние на механические, коррозионные и жаростойкие свойства. Рекомендованы области их широкого применения в самых различных отраслях промышленности.Для повышения антикоррозионных свойств различных классов сталей используются металлические, органические и неорганические защитные покрытия. Среди широкого круга веществ, применяемых в качестве неорганических покрытий, особый класс составляют так называемые конверсионные покрытия, получаемые путем химической или электрохимической обработки поверхности металла. Существуют методы получения фосфатных покрытий, а также процессы оксидирования сталей при нагревании или обработке растворами для целенаправленного формирования на их поверхности защитных слоев, состоящих из оксидов железа (воронение стали). Одной из разновидностей оксидных покрытий являются хроматные покрытия (хроматирование), используемые преимущественно для подготовки металлической поверхности под* покраску или для дополнительного повышения коррозионной стойкости сталей с металлическими покрытиями (Сг, Zn) [15].

Цель настоящей работы — исследование влияния защитных пленок (технология формирования которых на нержавеющие стали разработана ранее [6—7]) на структуру и свойства сталей различных классов для оценки возможности широкого их практического применения, опробование возможности нанесения защитных покрытий на конструкционные стали, а также проведение исследований предлагаемой технологии защиты металла от коррозионного воздействия.

Структура и свойства защитных хроматных покрытий.

Некоторые аспекты технологии нанесения защитных хроматных покрытий

Коррозионное поведение оксидированных металлов и процесс формирования оксидных слоев описывается электрохимической теорией пассивации металлов при воздействии на них коррозионноактивных сред. По скорости растворения в пассивном состоянии металлы располагаются в следующем ряду: Fe> Ni> Мо> Ti> Сг. Хром в пассивном состоянии растворяется примерно в 140 раз медленнее, чем железо.

На основании этого эффективным путем повышения коррозионной стойкости металлических изделий является целенаправленное осаждение на поверхности металла хромсодержащих оксидов (хроматирование).

Процесс осуществляется в растворе хромового ангидрида пО суммарной реакции: Сг° + Сг+6Оэ = Сг+З03.

В результате химического оксидирования на поверхности металда образуется оксидная защитная пленка толщиной 0,2—0,4мкм сложного состава: тСг2Оэ • лСг03 • ZH20, где т> п, a Z зависит от режима термической обработки после хроматирования. Состав образовавшейся пленки и ее толщина существенно зависят от технологических режимов обработки в растворах (состав, концентрация, pH, время и температура).

Процесс прост и осуществляется в одной или двух ваннах в водных растворах путем погружения и выдержки в растворе в течение нескольких минут. В процессе формирования пленки при катодном восстановлении Сг+6 до Сг+3 возможно изменение цвета пленки от светлосерого или черного до темнокрасного.

Исследования изломов после механических испытаний образцов с пленкой на 'разрыв на сканирующем микроскопе (EOL50XA) показали, что пленка пластичная, утоняется при растяжении, что определяется ее небольшой толщиной, а также высокой адгезией пленки с металлом.

Методом микрорентгеноспектрального анализа показано, что пленка обогащена хромом, содержание которого превышает его содержание в основном металле (для нержавеющих сталей) в 2—3 раза. Повышение содержания хрома подтверждает положение о том, что полученные конверсионные слои — хроматные и хром, как элемент с высокой склонностью к самопассивации, может оказывать положительное влияние на коррозионные свойства.

Исследование влияния защитных хроматных покрытий на механические свойства, жаростойкость и коррозионную стойкость сталей

Испытания образцов труб из стали 12Х18Н10Т с хроматным покрытием размерами 6x1 мм на разрыв и сплющивание показали, что наличие покрытий практически не меняет механических и пластических характеристик (<ГВ = 600,2 и 595,7 Н/мм2, <г0,2 = 228,7 и 228,6 Н/мм2, 8 = 52,6 и 55,0 % — свойства труб без и после покрытия соответственно; Н= 4,4 мм— для стандартных образцов и образцов с покрытиями). Визуальный осмотр показал сплошность хроматного покрытия после механических испытаний.

Состав окалины, хроматированного металла представляет собой (Сг, Fe)203+ Fe304, в отличие от менее защитной по своим физикохимическим свойствам окалины состава Сг2Оэ + Fe204 обычного металла, что объясняет эффект положительного защитного влияния вплоть до температур 1150—1200 °С (т.е. повышение жаростойкости металла).

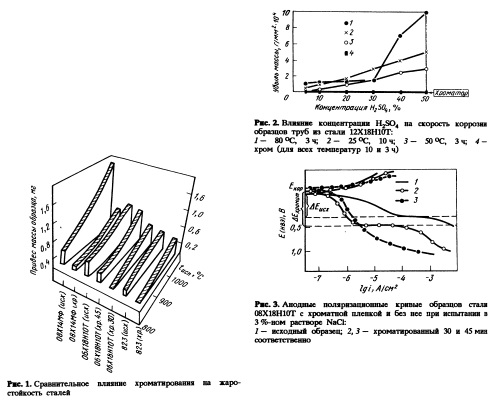

Дополнительно проводили оценку жаростойкости сталей различных классов на воздухе в интервале температур от комнатной до 1100 °С на термоанализаторе "Tad24" фирмы "Setaram" (Франция) методом термогравиметрии. При всех испытаниях нержавеющих сталей различных классов — как аустенитных (06Х18Н10Т), так и ферритных (08Х14МФ, 16Х12МВСФБР) — наблюдается эффект значительного повышения окалиностойкости (рис. 1).

Исследования общей коррозионной стойкости в серной кислоте (10—50 %), а также электрохимическая оценка величины критического тока и потенциала пассивации на анодных поляризационных кривых, изучение сопротивления питтинговой коррозии по величине противопиттингового базиса и току питтинго образования свидетельствуют о значительном положительном эффекте влияния хроматной пленки на общую и локальные виды коррозии нержавеющих сталей ферритного, ферритно мартенситного и аустенитного классов. В зависимости от концентрации серной кислоты общая коррозионная стойкость повышается до 10 раз; значительно растет сопротивление питтингообразованию (рис. 2, 3).

Положительные результаты испытаний коррозионной стойкости нержавеющей стали с покрытиями позволили провести коррозионные испытания труб с защитными хроматными покрытиями в промышленных средах ядерных энергетических установок. При автоклавных испытаниях в условиях циклических температурных нагрузок от 20 до 300 °С проводились испытания прочности хроматных покрытий образцов труб из стали 12Х18Н10Т и изучение их влияния на коррозионную стойкость в различных воднохимичесКих режимах нескольких типов: нейтральном безреакционном, аммиачном и гидразинаммиачном.

Время автоклавных испытаний составило: 85 ч при 300 °С; 375 ч при 20 °С и 40 ч в переходных режимах.

Автоклавные испытания образцов труб из стали 12Х18Н10Т в различных воднохимических режимах показали хорошую коррозионную стойкость во всех средах, включая испытания в восстановительной среде аммиач ногидразинного водного режима. Установлена устойчивость хроматных покрытий при циклических температурных нагрузках и полное отсутствие какихлибо разрушений покрытий.

Величины привеса после испытаний в более жестких условиях— гидразинаммиачном водном растворе— несколько выше, чем в нейтральном водном режиме, но не превышают 0, 087 г за суммарное время испытаний.

В дополнение к изложенному экспериментально показано, что нанесение защитных хроматных пленок возможно с применением аналогичной технологии не только для нержавеющих, но и для углеродистых и низколегированных сталей. Они могут* быть использованы для защиты от коррозионного воздействия в атмосферных условиях. Испытания в 5 %ных водных растворах NaCl, проведенные по ГОСТ

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 5, Москва 1994