ПОВЕДЕНИЕ ПРИ УДАРЕ ТОНКИХ МЕТАЛЛИЧЕСКИХ КОМПОЗИЦИОННЫХ ПЛАСТИНОК ИЗ СТАЛИ В СВИНЦОВОЙ МАТРИЦЕ

Описан процесс изготовления композитных материалов, включая подготовку поверхности и сам процесс изготовления композитного материала Приведены результаты ударных испытаний образцов композитных материалов на основе свинцовооловянной матрицы, цинковой матриц ы, а также из стальной пластинки.Композитные материалы — это такие материалы, где используются наилучшие свойства составляющих и где конструкция композита играет важную роль в его свойствах и в некоторых случаях возможно даже улучшить свойства, которыми обладают составляющие композитного материала.

Очень мало работ было проведено с листовыми материалами, которые тем не менее имеют хорошие изотропные свойства, лучшие, чем у наиболее часто применяемых волокнистых материалов. В некоторых случаях композиты изготавливают из низкоуглеродистой стали, спаянной твердыми или мягкими припоями, что улучшает сопротивление этих композитных материалов удару [I].

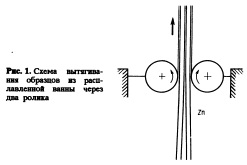

Нами были проведены работы по изготовлению композитных материалов, получаемых путем пропускания различных стальных полос через расплавленный цинк и вытягивания их через обжимные валки [2].

В этом случае получается композитный материал, в котором матрицей служил цинк, а армирующим материалом — стальные полосы. Результаты испытаний на удар показали, что свойства этого материала выше, чем у стальной полосы той же толщины [3] и, кроме того, он имел высокие показатели при испытании на загиб и хорошую сопротивляемость коррозии благодаря наличию цинка.

Лучшие результаты, чем при использовании цинка, были получены при использовании свинца благодаря его высокой пластичности и высокой стойкости против коррозии.

Экспериментальная работа

При изготовлении композитного материала со свинцом, поверхность стальных листов обезжиривали, промывали, затем травили, промывали, сушиди с флюсом и покрывали свинцом, т.е. проводйли те же операции, что и при свинцевании.

Обезжиривание проводили путем нагрева полос в печи для испарения масла — вместо химического удаления и промывки.

После этой операции полосы поступали на травление в раствор соляной кислоты с объемной концентрацией 50:50 (или 15% массовой концентрации) при комнатной температуре, а затем их промывали в проточной воде.

Офлюсование проводили пропусканием полос через водный раствор соли ZnCl/NHCl с концентрацией 400 г/л. Затем после просушки полосы погружали в свинцовую ванну.

С целью сравнения исследуемых композитов со свойствами композитных материалов сталь—цинк температура свинцовой ванны поддерживалась на уровне (450 °С), что является нормальной температурой при горячем цинковании.

Ванна жидкого расплава состояла из свинца и 5 % олова, что обеспечивало хорошую смачиваемость расплава со сталью.

Стальные полосы одновременно погружали в свинцовую ванну, где они соприкасались и затем вытягивались вверх валками, размещенными над поверхностью ванны.

Валки обжимали полосы, в то время как происходила кристаллизация свиицово оловянистого сплава и получался композитный материал (рис. 1).

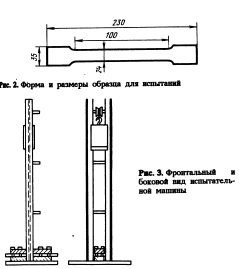

Для испытания ударных свойств композитных материалов мы использовали модифицированную испытательную установку Пеллини, на которой производили удар в направлении перпендикулярном поверхности» образца (рис. 2, 3).

Груз массой 30 кг падал на образец, расположенный горизонтально на двух опорах. На конце груза имелась треугольная призма с радиусом закругления 3 и 5 мм.

При деформации образец принимал Vобразную форму или, при достаточно высокой энергии удара, образец разрушался.

Испытание заключалось в падении груза с различных высот, изменяющихся через каждые 1000 мм, и на каждом значении высоты определялся процент разрушенных образцов.

Обсуждение результатов

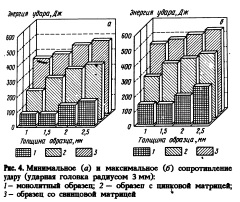

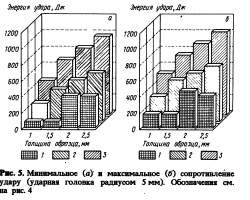

На рис. 4 цифры показывают минимальную энергию разрушения всех образцов mEF (рис. 4, а) и максимальную всех образцов MER, при которой нет разрушения (рис. 4, б) при уда* ре груза с бойком радиусом Змм, а на рис. 5 приведены те же данные, но яри ударе бойком с напряжений в зоне удара.

В обоих случаях (3 и 5 мм радиус бойка) его отпечаток остается на образце и напряжения в образце возникают не только в результате растяжения двух плечей образца, но и в результате сжатия образца в месте удара.

На рис. 4 и 5 одновременно представлены цифры, полученные при испытании композитного материала с цинковой матрицей и со стальной полосой той же толщины, что и композитный материал. Очевидно, что в случае композитного материала со свинцово оловянистой матрицей, значения mEF и MER выше, чем у материала с цинковой матрицей.

Из сравнения композитного материала, имеющего свинцовооловянистую матрицу, с композитным материалом, имеющим цинковую матрицу, следует, что плотность этих материалов будет очень близкой, несмотря на то, что плотность свинцовооловянистого расплава будет значительно выше. Главной причиной этого является то, что толщина матричной прослойки в случае свинцово оловянистого сплава, будет значительно меньше, чем в случае цинковой матрицы.

Композитный материал со свинцовой матрицей можно использовать в деталях, которые должны хорошо выдерживать удары, например, в деталях автомобилей, автобусов, грузовиков и железнодорожных вагонов.

Одним из перспективных направлений ис пользования этого композитного материала является его применение для изготовления цистерн ‘для бензина.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 5, Москва 1994