СОСТОЯНИЕ ТЕХНОЛОГИЙ ГОРЯЧЕГО ЦИНКОВАНИЯ И НАНЕСЕНИЯ ОРГАНИЧЕСКИХ ПОКРЫТИЙ И НОВЕЙШИЕ РАЗРАБОТКИ ФИРМЫ "ФЕСТ-АЛЬПИНЕ"

Ожидается рост спроса на лист с покрытием. В связи с этим рассмотрены следующие вопросы: планировка линий в соответствии с особыми требованиями рынка к продукции; опыт эксплуатации системы автоматизированного управления; некоторые особенности линии горячего цинкования (печи, оборудование для переплавления и нанесения покрытий, участок гальваноотжига, оборудование для запуска в дрессировочную клеть и для выравнивания натяжения); узлы линий нанесения органических покрытий (участок очистки и предварительной обработки, устройства для красочного покрытия, печи), а также приведены результаты работыl. Лист с покрытием. Рыночные аспекты

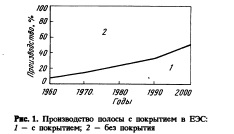

Рынок стального листа с покрытием продолжает расти, несмотря на современный спад в экономике: "Цинкование сопротивляется экономическому спаду" — это просто газетный заголовок. Если посмотреть на прогнозы ЕЭС, то можно увидеть, что рыночная доля холоднокатанного листа с покрытием; постоянно росла с 1960 г. по 1990 г., а в будущем, как ожидается, достигнет 50 % (рис. 1).

Такое изменение очень схоже с рынком Японии и Северной Америки. Причина такого роста простая: "снижение общих затрат — ключ к выживанию" [1].

Основная доля потребности в листе с по-крытием приходится на строительную и авто-мобильную промышленности и производство бы-товых электроприборов. Выпуск горячеоцинко- ванного листа вырос с 4,7 до 8 млн. т/г в ЕЭС [2] и, так же как и в Японии, западноевропейские производители ожидают продолжение роста. Потребность в предварительна окрашенном листе на рынке возросла на 313% с 1976 г. по 1991 г., а в 1994 г. ожидается общая поставка 2,9 млн.т [1].

2. Планировка линий

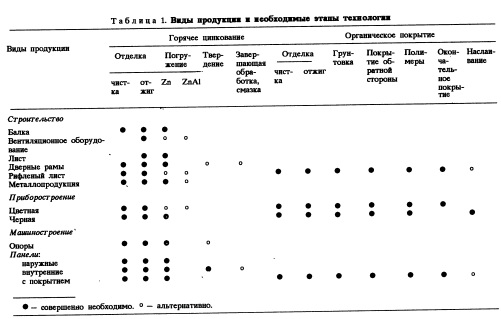

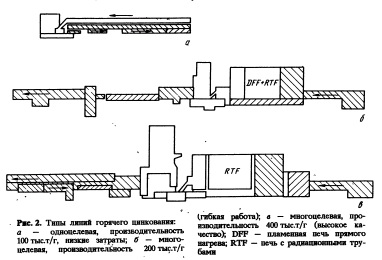

Свойства продукта и соответствующий производственный процесс должны быть очень тесно связаны: благодаря особым требованиям заказчика (например, к внешнему виду сопро-тивлению коррозии, формуемости основы покрытия, способности к точечной сварке и т.д.) были разработаны различные типы покрытий и технологии их нанесения. Тема покрытия для автомобильной промышленности рассматривается в статье "Современное состояние и перспективы производства стальных листов с поверхностым покрытием для автомобилестроения", которую представил К.Кестер на конференцию. Органические покрытия более подробно рассмотрены ниже в настоящей статье. В табл. 1 показаны различные ступени процесса и модули оборудования линий цинкования и нанесения органических покрытий. На рис. 2 сравниваются одно- и многоцелевые типы линий горячего цинкования.

Решения, касающиеся производительности линии, и структуру продукции (тип покрытия, ширина и толщина), следует рассматривать особенно тщательно, так как они оказывают существенное влияние на капиталовложения и последующие производственные затраты. Более того, продолжительность пускового периода и затраты, связанные с ним, также зависят от этих решений. Даже самые опытные производители горячецинкового листа считают, что для освоения всего сортамента продукции на новой линии требуется примерно 18 мес. [3].

3. Линии для нанесения покрытий.

Новейшие разработки и перспективы

Каждая группа оборудования, или сам технологический процесс должны удовлетворять технологическим и экономическим требованиям. Все эти элементы должны удовлетворять требованиям, предъявляемым к качеству продукции и высокой производительности. Поэтому степень использования всей линии, воспроизводимость функций технологического процесса, четкие структуры операции, управления и обслуживания являются существенными факторами. Звенья и режимы производственной линии должны быть как можно меньше связаны между собой. Чем больше число связей между группами оборудования, тем больше вероят% ность поломок и простоев линии. Высокий коэффициент использования линии возможен только тогда, когда этот коэффициент высок для каждой группы оборудования.

Управление и автоматизация

Как правило, управление и автоматизация процессом очень важны для достижения надежности функций процесса и постоянного качества продукции. Основная цель управления и автоматизации— помочь работающему персоналу в выполнении комплекса задач для обеспечения надежной работы линии.

Дополнительно к функциям заправки материала, контролю прохождения полосы, системе приводов и полуавтоматическому процессу заправки полосы, замедлению и ускорению удаления отходов, замене и снятию рулона современная система автоматизации линии должна определять и установочные значения важных технологических параметров всех участков процесса. Эта система должна характеризоваться превосходной наглядностью и давать основу решения операторам по каждой ситуации производственного процесса. Такая усовершенствованная концепция автоматизации осуществляется на линии нанесения органических покрытий на заводе фирмы "Фа—Шталь Линц".

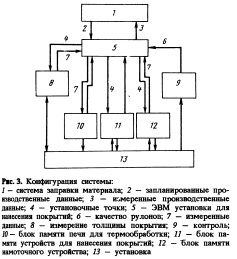

В типичной многоцелевой линии нанесения органического покрытия используют более 500 различных видов красок, и ежегодно в обращении находится около 2000 программных вариантов решений. Поэтому ЭВМ играет жизненно важную роль в работе ЛИРИИ (рис. 3).

Центральная планирующая система иерархически выше, чем ЭВМ производственной линии. Справочные и действительные значения устанавливаются и/или собираются через ряд контрольно-измерительных систем.

Основной функцией этой ЭВМ является определение и установка справочных значений в агрегатах для нанесения покрытий и в печах. Для управления движением полосы справочные значения скорости и натяжения полосы рассчитываются для различных участков линии. Дополнительно, управление всеми важными данными, касающимися полосы, осуществляется автоматически на всех участках установки. Создание длительно действующей файловой картотеки данных по полосам и нанесенным на них покрытиям, а также регистрация и оповещение ошибок являются существенными функциями ЭВМ.

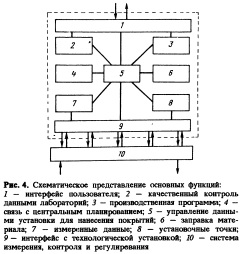

ЭВМ собирает данные со всей линии, начиная с размотки поступившей полосы и кончая намоткой готовой полосы. Более того, размещенные участки, как центральная лаборатория и лаборатория производственной линии, входят в систему таким образом, что главный оператор получает всю требуемую информацию с каждого производственного этапа и имеет возможность одновременно вносить коррекции (рис. 4).

Заправка материала

Заправка материала осуществляется в начале производства, управляемого ЭВМ. До того, как полоса достигнет установки для нанесения покрытия, технологические характеристики покрываемой полосы передаются с центральной планирующей ЭВМ в ЭВМ линии нанесения покрытия.

После завершения нанесения покрытия действительные данные лаборатории собираются в ЭВМ для контроля качества. Эти данные должны передаваться в центральную планирующую ЭВМ для составления графика подачи материалов.

Ход полосы

Дополнительно к скорости обработки и натяжению полосы все удельные расходы мощности и данные по электропроводности очистных ванн и предварительному нагреву полосы берутся из таблиц.

Установки для нанесения покрытий

Впервые используемая система роликов была опробована на основе данных покрытия. Направление и скорость вращения каждого ролика устанавливают предварительно. Для достижения оптимального потока окрашивания оператор должен внести коррекции после визуального наблюдения влажной поверхности пленки. Для измерения толщины покрытия справочные данные, а также данные по толщине покрытия вводятся в устройство измерения толщины.

Модель печи

В основе оптимизированной работы печи лежит максимальная температура металла, требуемая на выходе. На обычных линиях покрытия точки установки температуры приблизительно в десяти различных зонах печи выбираются вручную, и максимальная температура металла проверяется пробной серией испытаний полосы. Для обеспечения гибкой работы установки ФАИ разработала математическую модель управления процессом [5]. На основе этой модели определяют температуры оптимальной зоны для данной толщины полосы, скорости и требуемую максимальную температуру металла.

Создание файлов Все данные производства полосы (справочные и действительные) накапливаются в виде файлов как часть общей системы обеспечения» качества. Система сообщений обеспечивает доступ в любой момент как к данным по отдельным рулонам, так и к общим и усредненным данным, например, рапортам за смену или за день. Вся доступная информация изображается на экранах дисплеев через меню ЭВМ. Такая система автоматизированного управления помогает оператору при работе на производственной линии при оптимальных условиях для всех программ достичь постоянного и высокого качества продукции и максимальной производительности. Отдельные особенности лигии горячего цинкования Участок предварительного нагрева

При использовании холоднокатанной стальной полосы как основы, на которую наносят цинковое покрытие, ее необходимо предварительно нагреть, чтобы получить качественную поверхность, хорошее сцепление покрытия и удовлетворительные механические свойства стальной полосы. Этот технологический этап следует проводить преимущественно в азотноводородной атмосфере при различных концентрациях водорода. Точное управление температурой печи является основным условием для надлежащей реакции сталь—газ и получения требуемых механических свойств. Можно использовать горизонтальные или вертикальные муфельные печи (см. рис. 2). Нагрев может осуществляться газопламенным методом или электрическим током. В случае газопламенного способа косвенный нагрев можно комбинировать с прямыми зонами нагрева. Нагрев с помощью электрического тока обычно используется в зонах выдержки и на специальных линиях, а также для всего процесса отжига. Можно также рассмотреть вариант индукционного нагрева.

Плавильные тигли и ванны с металлом покрытия

Для плавления цинка или его сплавов можно использовать чугунные тигли, нагреваемые электрическим током или сжиганием газа, однако керамические тигли с индукционным нагревом предпочтительны в отношении срока службы и затрат на обслуживание. Для одной линии была разработана система замены тиглей при использовании сплавов покрытия, чтобы избежать неуправляемого смешивания легирующих элементов. Для сплавов, богатых алюминием (А1 55 Zn 43), следует использовать отдельные тигли предварительного плавления.

Механическое оборудование тиглей и снятие излишнего покрытия

Газовый отжим излишнего металла с поверхности полосы представляет собой новое техническое решение. Для правильного нанесения покрытия необходимо точное направление между последним стабилизирующим роликом в тигле и воздушным или газовым скребком. Механическое оборудование должно обеспечивать необходимое натяжение полосы.

Гальваноотжиг

Рассматривая развитие рынка стального листа, особенно для автомобильной промышленности, следует отметить постоянную потребность в покрытом материале с превосходным сопротивлением коррозии, свариваемостью , и окрашираемостью в сочетании с низкими производственными затратами. В автомобильной промышленности часто этот материал используют для изготовления кузовов автомобилей. Более того, технологический процесс гарантирует улучшенное формоизменение, 1акое, как способность к вытяжке и отсутствие выкрашивания листа.

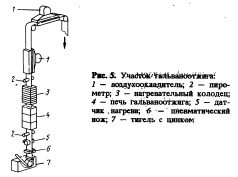

Для производства Zn—Fe-сплавов процесс горячего цинкования должен быть оборудован печью для гальваноотжига и выдержк (рис. 5).

На качество гальваноотожженного материала влияют два существенных параметра: содержание железа и оптимальное распределение Zn-Fe-фазы в покрытии.

Для достижения необходимого содержания железа в цинковом слое необходимо установить измерительное устройство, работающее под управлением центральной ЭВМ. Для разработки такого прибора фирмы "ФАГ" "ФА—Шталь" и "ФАИ" объединили свои усилия.

Распределение Zn—Fe-фаз в покрытии не-возможно измерить в оперативном режиме. Однако, с помощью измерения коэффициента из- лучательной способности поверхности можно определить действительную степень гальвано-отжига.

Для получения идеальных поверхностных свойств по всей ширине и длине полосы не-обходимы две системы контроля.

Во-первых, толщина цинкового слоя должна быть равномерной, что требует превосходного оборудования для цинкования (воздушный скребок, контроль веса покрытия). Во- вторых, необходимо контролировать термический цикл при гальваноотжиге, включая участки нагрева, выдержки и охлаждения. На термический цикл влияют параметры скорости полосы, мощность нагревательной печи и печи выдержки, а также эффективность системы охлаждения.

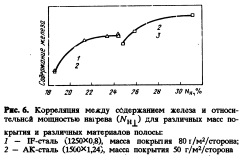

действительная величина тепловой мощности нагрева определяет содержание железа, которое, в свою очередь зависит от таких параметров, как размеры полосы, марка стали и от параметров процесса цинкования (температуры тигля, химического состава и т.д.). Некоторые результаты показаны. Чтобы технологический процесс был экономически выгодным, необходимо установить датчики контроля процесса гальваноотжига, которые будут контролировать однородность сьойств вдоль всей длины и ширины полосы с высокой степенью воспроизводимости

По этой причине в настоящее время фирмы "ФАИ" и "ФА—Шталь" совместно разрабатывают такие датчики. Они ставят своей задачей рассчитывать в оперативном режиме значения установочных точек мощности на участке печей гальваноотжига по измеренному отклонению содержания железа и другим существенным данным. Из-за относительно большого времени задержки между исполнительным механизмом (печь) и измерением содержания железа, полезно снабдить датчики контроля опережающим режимом возбуждения, имеющим в своей основе соответствующую физическую модель.

Пропуск в дрессированной клети и выравнивание натяжения

Требования, накладываемые на дальнейшую обработку стальной полосы после горячего цинкования, определяют необходимые ступени технологического маршрута линии горячего цинкования. На качество конечного продукта особенно влияет пропуск в дрессировочной клети и последующее выравнивание натяжения.

Задачи этих установок включают улучшение как механических свойств через деформацию (додавление, протяженного предела текучести, улучшений качества^в]йтяяжи), так й качества поверхности путем придания поверхностной шероховатости. К тому же, обработанная полоса должна удовлетворять требованиям плоскостности.

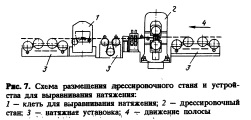

Обычно дрессировочный стан и установка для выравнивания натяжения (рис. 7) состоят из узлов для натяжения полосы, дрессировочной клети и клети для выравнивания натяжения. Дополнительные особенности влажной дрессировки и сушки полосы перед входом в клеть для выравнивания натяжения представляют собой новые запатентованные разработки.

После охлаждения оцинкованная полоса подается на вход дрессировочной клети через валки натяжного устройства. В зависимости от расположения, структуры продукта и натяжения вдоль производственной линии валки натяжного устройства оборудованы двумя или четырьмя покрытыми или непокрытыми барабанами. После дрессировки натяжение полосы, которое требуется на входной стороне устройства для выравнивания натяжения, может быть достигнуто с помощью промежуточного узла валков натяжного устройства. За клетью натяжения идет другое устройство, которое снижает натяжение плосы для последующей и определенней передачи полосы.

В принципе, существуют три различных режима работы, основанные на определенных требованиях. Рассмотрим их.

1. Дрессировка: более низкие требования плоскостности, влияние на свойства материала, высокие требования, предъявляемые к качеству поверхности.

2. Выравнивание наряжения: более высокие требования к плоскостности, влияние на свойства материала, более низкие требования, предъявляемые к качеству поверхности.

3. Выравнивание натяжения и дрессировка: высокие требования к плоскостности, влияние на свойства материала, высокие требования, предъявляемые к качеству поверхности.

Дрессировка

Натянутая полоса удлиняется при приложении усилии со стороны валков (сжимающие де-формации). Отклонение натяжения, в пределах небольшого диапазона не влияет в значительной мере на процесс. Технологически требуемая степень удлинения регулируется и контролируется путем контроля усилий со стороны валков и составляет от 0,5 до 1,5% в зависимости от спецификации материала.

Отожженная низкоуглеродистая стальная полоса может привести к поломке натяжного устройства после какого-либо отклонения в сторону меньшего радиуса изгиба.

Дрессировка полосы приводит к высоким остаточным напряжениям в поверхностной зоне и поэтому подавляет образование этого поверхностного дефекта.

Используя рабочие валки с текстурой поверхности, можно влиять и регулировать требуемое их качество. Образующаяся шероховатость поверхности полосы свидетельствует о тесной зависимости от степени удлинения, шероховатости рабочего валка и натяжения полосы. Этот вопрос становится более сложным в связи с увеличением диаметра рабочего валка.

Необходимость сокращения производственных затрат заставляет всех производителей оцинкованной стальной полосы сводить к минимуму смену рабочих валков. В то же время возросшие требования рынка, касающиеся качества поверхности, приводят к необходимости использовать дрессировочные станы внутри обрабатывающей линии.

Современная линия требует применения установки влажной дрессировки, включая устройство для очистки рабочего и опорного валков с помощью достаточного количества жидкости на рабочие валки. Частицы, образующиеся в результате изцреа рабочего и опорного валков, не должны находиться ни на поверхностях валков, ни в резервуаре на входной стороне зазора валка. С помощью влажной дрессировки временной цикл, требуемый для повторной обдувки рабочих валков,

может быть доведен до 1000 т дрессировочного материала и более. При этом будет поддерживаться высокий стандарт качества поверхности даже с грубыми рабочими валками.

Недавние испытания показали корреляцию между загрязнением поверхностей рабочих валков остаточными налипшими частицами и вращающим моментом рабочих валков, т.е. в случае комплекта приводных валков влияние на срок службы рабочих валков можно регулировать вращающим моментом.

Одним из наиболее важных решений перед проектированием расположения линии является определение диаметра рабочих валков и усилий, создаваемых ими. В зависимости от структуры продукции оптимальный диаметр должен быть рассчитан между 350 и 600 мм. Поэтому некоторые новые линии проектируются с различными диаметрами рабочих валков и дополнт ельными двойными валками двух диа-метров, чтобы обеспечивать точный контроль как с низкими, так и высокими усилиями прокатки.

Выравнивание натяжения

Так как натянутая полоса проходит над прогибающимся валком, расположенным над или под линией прокатки, полоса должна допускать некоторый минимальный радиус изгиба и, таким образом, некоторые изгибающие напряжения. Действительный радиус кривизны определяется: радиусом прогиба валка; приложенным усилием натяжения; углом захвата; размерами материала и свойствами материала.

Распределение остаточных напряжений влияет на результат плоскостности и приводит в случае неравного распределения к поперечному изгибу или деформации рулонов впоследствии.

После регулирования глубины проникновения отдельных изгибающихся валков результаты изменения планшетности будут наблюдаться сразу же.

Требуемая платшетность достигается, как правило, при использовании таблицы предварительно определенных комбинаций глубины проникновения для каждого натяжения валка. Лишь небольшие отклонения последнего корректирующего валка должны устанавливаться вручную.

Высокий уровень автоматизации управления планшетностью по замкнутой схеме после выравнивания натяжения сокращает затраты на персонал. При этом требуется измерять ос-таточный поперечный изгиб датчиками и регулировать его до минимума или устанавливать тензометр для получения высокой степени планшетности.

После выравнивания натянутая полоса не

должна проходить над любым отклоняющим вал-ком меньше определенного диаметра, зависящего от толщины и предела текучести полосы. В противном случае, будет происходить упру- гопластическая деформация, которая скомпен-сирует выравнивающее действие натяжения. По этому диаметры последующих валков должны быть как можно ближе к заданным.

Дрессировка и выравнивание натяжения

Дрессировка является наиболее важным процессом обработки полосы, если используется ряд отдельных режимов операции. На качество поверхности й свойства материала воздействие начинается сразу же в первом процессе, который преимущественно предопределяет общее качество конечного продукта.

Регулирование рабочего зазора валков как можно ближе к профилю полосы путем изгиба и/или наклона валков позволяет получать минимальную остаточную волнистость. На практике, этого невозможно достичь для всех различных профилей.

Однако предварительно задаваемая величина удлинения при выравнивании натяжения устанавливается на требуемом минимуме. Не-обходимая степень удлинения для устранения волнистости полосы обычно меньше, чем степень удлинения, связанная со свойствами материала. Элементы линий для нанесенир органических покрытий Чистота и предварительная обработка полосы

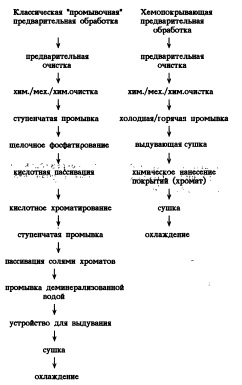

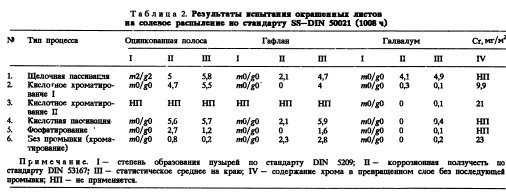

Участки очистки и предварительной обработки являются важными для качества конечного продукта в отношении сцепления покрытия и сопротивления коррозии. Выбор соответствующих химических веществ, их концентрация, время погружения, температура и некоторые другие факторы влияют на состояние поверхности, необходимое для получения оптимальных результатов покрытия.

Типичные участки очистки состоят из двух зон с расположенной здесь же щеточной машиной. Загрязненные полосы и полосы с масляными пятнами проходят зону предварительной очистки перед входным лупером, что является преимуществом для хорошей заправки полосы. На очистку во всех зонах влияет разбрызгивание на полосу каустической соды приблизительно при 80 °С. Чтобы свести к минимуму расход промывочной воды, участок промывки должен состоять из нескольких ступеней:

Предварительная обработка должна варьи-роваться применительно к различным маркам материала полосы и требованиям к качеству. В качестве альтернативы поверхностной обработки типа классической многозонной "промывки" была разработана новая универсальная технология, названная "беспромывочным процессом", или

Устройство для нанесения краски и измерение толщины

Эти устройства должны быть пригодны для нанесения одного или двух слоев краски на одну и/или две стороны полосы, а также для нанесения связующего агента для накатки декоративной - пленки.. Второе конечное устройство служит для быстрого изменения цвета наружной стороны, а также для печати гравюр офсетным способом или методом флексографии.

Предварительная установка с помощью ЭВМ валков устройства для нанесения покрытий с точным положением и контролем давления может быть в точности воспроизведена по данным, находящимся в памяти на отдельные краски. Эти значения будут пересчитаны на такие параметры, как вязкость краски и диаметр валка устройства.

Измерение толщины влажной пленки с точностью меньше 1 мкм осуществляется сразу же после нанесения покрытия посредством поперечного перемещения излучателей криптонового света. Толщина покрытия (влажного и сухого) изображается в графическом и цифровом виде по ширине и длине полосы и помогает оператору проходить толщину пленки с доступным отклонением в 1мкм. Кроме аспекта качества, дополнительный контроль толщины пленки означает более высокие затраты, т.е. 500 тые. долл. США ежегодно на каждый микрон прй производстве 100 тыс.т в год.

Сушильная печь

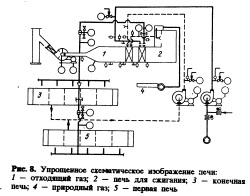

Самыми обычными печами для нанесения цветного покрытия являются газообогреваемыеконвекционные печи, использующие в пред-почтительном варианте природный газ. Этот тип печей дает превосходный вариант возврата энергии путем сжигания испарявшихся растворителей в печи для сжигания и использования этой энергии для нагревательной печи.

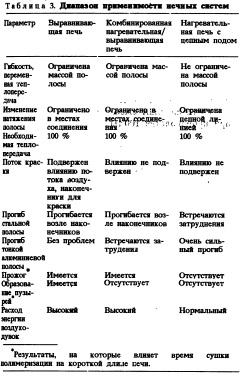

Существуют три различные системы конвек-ционных печей на рынке: выравнивающие, комбинированные нагревательные с цепным подом (выравнивающие) и нагревательные с цепным подом печи (табл. 3).

Все три печные системы предназначены для передачи большой энергии, если технологический процесс ограничен временем сушки и полимеризации краски. Иногда выравнивающие или комбинированные печи изготавливают более короткими, чем печи с цепным подом. Это может привести к образованию пузырей или обжигу краски.

Для получения белых или глянцевых покрытий печь нагревается воздухом, проходящим через теплообменники и устройство для сжигания. Поток газа внутри печи направляется таким образом, чтобы предотвратить поступление сгорающих газов из устройства для сжигания в сушильные зоны. В отдельных зонах печи устанавливают дополнительные газовые горелки, которые служат для того, чтобы печь могла быстро реагировать на изменение температуры, и позволяют работать с высоким содержанием растворителя.

Мощность горелки в зонах печи можно уменьшить так, чтобы печь нагревалась толь-

ко горячим воздухом. В этом случае степень пожелтения будет составлять только 0,1 пункта по шкале цветности, а на глянец покрытия неблагоприятного влияния не будет оказывать.

Концентрация растворителя в печных зонах контролируется детекторами углерода и регулируется до максимального значения 15—25% нижней взрывоопасной границы. Наиболее благоприятное потребление энергии достигается работой печи при высокой концентрации растворителя. Основой для этого является небольшой объем отсасываемого воздуха, который в свою очередь требует минимального количества свежего воздуха. Для подачи в печь большого количества энергии с минимальным объемом воздуха, свежий воздух, используемый для нагрева, вдувается в печь при температурах до 580 °С. В результате печь может работать с минимальным количеством нагревающего газа. В 1991г. фирма "ФА—Шталь" пустила в строй новую линию цинкования № 2 на заводе в Линце. Эта линия спроектирована как многофункциональная для получения наивысшего качества поверхности и включает две системы плавления. Линия оборудована участком предварительной очистки, вертикальной печью, нагреваемой от радиационных труб к прямым нагревом (рис. 8) системой замены тиглей, установкой гальваноотжига, четырехвалковым дрессировочным станом, устройством для выравнивания натяжения и фосфатизирующей установкой. Полное производство было достигнуто спустя 6 мес. после пуска, и от автомобильных компаний были получены престижные сертификаты качества.

Превосходные результаты, полученные с начала пуска линии нанесения органических покрытий и горячего цинкования на фирме "ФА—Шталь", показали, что описанная в общих чертах концепция линии нанесения покрытий полностью удовлетворяет требованиям, предъявляемым к работе процесса, качеству продукции и экономии производства.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 5, Москва 1994