ТЕОРЕТИЧЕСКИЙ АНАЛИЗ ПРОЦЕССА РЕГУЛИРОВКИ ТОЛЩИНЫ ЦИНКОВОГО ПОКРЫТИЯ С ПОМОЩЬЮ ГАЗОВЫХ НОЖЕЙ

Проведен теоретический анализ поведения струи воздуха в воздушном ноже. В соответствии с полученными результатами смоделирована конечная толщина цинкового покрытия. Разработана новая концепция работы газовых ножей.На агрегатах горячего цинкования (АГЦ) полоса погружается в ванну с расплавленным цинком и выходит из нее вертикально. Желаемая окончательная толщина покрытия регулируется с помощью воздушных ножей, отжимающих лишний цинк с каждой стороны полосы.

В представленной исследовательской работе участвовали совместно RIST, Исследовательский центр фирмы "Pohang" (Корея) и Clecim, металлургический завод в Cergy Pontoise (Франция) в содружестве с французским Университетом. Работа посвящена исследованию процесса управления толщиной цинкового покрытая с помощью газовых ножей, который сочетает сдувание расплавленного цинка газом и вынос цинка полосой при выходе ее из ванны.

Физические особенности ванн с расплавленным цинком, используемых для процесса 34 нанесения горячего цинкового покрытия, полностью еще не определены. Хотя цинк достаточно хорошо известен, влияние таких добавок как свинец, алюминий, сурьма на вязкость расплава известны только исходя из субъективного мнения операторов.

В большинстве случаев температура ванны колеблется в пределах 450—465 °С. В связи с этим, условия, при которых расплавленный цинк выносится полосой, как правило, неизменны.

При моделировании выноса расплавленного цинка полосой брали в расчет, главным образом, вязкость расплава и скорость полосы. При этом допускали, что расплавленный цинк и полоса имели одну и ту же температуру при входе полосы в ванну. Это очень реальное допущение, принимая во внимание время, в течение которого полоса погружена в ванну.?

Исходили из того, что очистка полосы достаточно качественна и равномерна, чтобы не вносить неблагоприятное влияние на вынос расплавленного цинка из ванны. То же относится к шероховатости поверхности и ее изменений вследствие термических явлений, связанных с контактом полосы и расплава.

Были проведены тщательные исследования газовой струи. Моделирование газовой струи проводили с помощью новейших компьютерных систем, учитывающих среди других параметров сжатие и температуру газа.

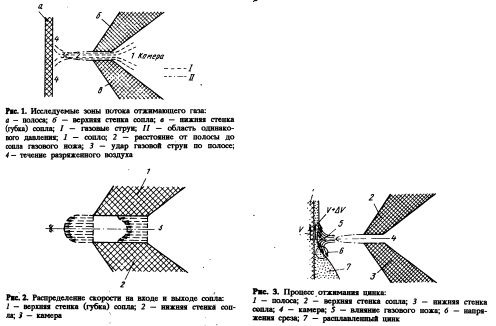

Это позволяет анализировать истечение струи отжимающего покрытия газа в зоне основной реакции (рис. 1), для которой достаточно подходит двухмерное исследование.

Были также проведены трехмерные исследования для анализа влияния удара струи отжимающего газа' на кромки полосы.

Двумерные исследования

Сопло должно ограничиваться двумя параллельными поверхностями, оптимальная длина которых зависит не только от внутреннего зазора между губками воздушного ножа, но и от формы сходящихся линий. Для достижения однородного распределения скорости воздуха на выходе из сопла его длина должна также учитывать влияние граничного слоя.

Распределение скорости на входе и выходе из сопла между двумя параллельными губками показано на рис. 2.

Зона 2 на рис. 1, имеющая форму стержня, является зоной почти постоянного давления. Ее размеры являются функцией величины зазора сопла и давления газа в камере. Вне этой зоны давление газа снижается.

Процесс сжатия расплавленного цинка происходит в зонах 3 и 4, показанных на рис.

Моделирование обеспечивает оценку относительной важности ножевого эффекта и напряжений среза как функции состояния газового потока. Различные величины давления в камере и расстояния от щели сопла до полосы в сумме могут давать одинаковые давления на полосу, но создавать при этом различные напряжения, т.е. изменят окончательную толщину покрытия.

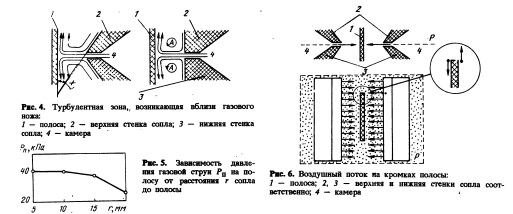

Эта обширная исследовательская работа была проведена с целью лучшего понимания, как влияют различные параметры настройки и размеры системы отжимающих газовых ножей на остаточную толщину цинкового покрытия. Были рассмотрены' следующие параметры: соотношение давления удара и напряжений среза; распределение давления на полосу при ударе газовой струи; распределение скорости газового потока, порождающего турбулентные потоки, которые могут приводить к разбрызгиванию цинка. В участке А (рис. 4) показана турбулентная зона, ухудшающая распределение * цинка. Эту иллюстрацию необходимо сравнить с результатами предыдущих исследований (см. рис. 4, левая схема), * где разбрызгивание

На рис. 5 видно, что при заданных давлении в камере и величине щели сопла давление на поверхность полосы зависит от ее расстояния до сопла. Расстояние, соответствующее максимальному и постоянному давлению газовой струи на полосу, определяется условием, что воздушный "Стержень” или нож непосредственно достигают полосы. Были рассмотрены также параметры: влияние отклонения газовой струи на распределение давления по поверхности полосы и асимметрия распределения давления изза близости цинковой ванны.

Трехмерные исследования показали неблагоприятное влияние двух газовых ножей на кромки полосы в случае, когда их давление на полосу несимметрично. Любой дисбаланс давления отжимающего воздуха (а, следовательно, и скорости воздушного отжимания) или расстояния ударной струи от какойлибо стороны полосы вызывает асимметричное движение отжимающего газа, в результате чего происходит утолщение покрытия на кромках, либо локальная асимметрия.

На рис. 6 показан пример дисбаланса давлений газовых ножей по обеим сторонам полосы при одинаковом расстоянии и положении; векторы скорости в горизонтальном сечении газовой струи в зоне удара показывают, как отжимающий газ обтекает вокруг кромки полосы, перенося таким образом расплавленный цинк с одной стороны полосы на другую.

Модель для определения толщины цинкового покрытия

Исследования проведены с целью разработки оригинальной математической модели расчета остаточной толщины цинкового покрытия. Для составления компьютерной программы, использовали характеристики течения отжима

Хотя моделирование не учитывало вязкость цинкового расплава в ванне и качество поверхности полосы, последующая экспериментальная работа подтвердила результаты компьютерного расчета толщины покрытия.

Проведенные теоретические исследования охватывают все возможные области применения газовых ножей, при которых рассматривают: давление отжимающего ‘газа в камере по 60 кПа; расстояние между полосой и соплом до 25 мм; скорость полосы до 200 м/мин.

Промышленное применение

Представленная математическая модель, применимая к любому промышленному оборудованию, предоставляет возможность рассчитывать параметры настройки газового ножа с оптимальной точностью как функцию технологических условий и после подгонки с учетом специфических локальных данных обеспечивает совершенные модели настройки.

Дальнейшие преимущества проведенных исследований заключаются в определении условий работы газового ножа для улучшения процесса отжимания цинка и, таким образом, достижения однородной толщины покрытия и улучшения поверхности. При этом принимают в расчет следующие факторы: желаемую толщину покрытия; ширину полосы; деформацию полосы; потенциальную несоосность узлов отжимания цинка и управления полосой; необработанность кромок; вибрацию полосы; образование •оксидов на поверхности цинковой ванны.

Базируясь на основных результатах настоящего исследования, RIST и Clecim сконструировали новое поколение газовых ножей. Новая концепция предлагает преимущества непрерывного варьирования и дистанционного управления щели сопла между двумя параллельными губками, которая получила название "DAK" — динамические газовые ножи (Dynamic Air Knives).

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м 5, Москва 1994