ЭКОНОМИКА И ЭКОЛОГИЯ ПРОИЗВОДСТВА СТАЛИ: НЕОБХОДИМЫЙ И ВОЗМОЖНЫЙ КОМПРОМИСС

За последнине двеннадщать лет мировая промышленность претерпела ряд важных поворотов в своем развитии, обусловленных различными политическими и социальными причинами. В 70х годах прекратила свое существование концепция дешевой энергии, и стоимость энергии стала существенным фактором в производственных затратах. В 80х годах стало понятно, что сегодня мы создаем окружающую среду будущего. Обе эти идеи оказали заметное воздейстие на промышленность во все мире.Производство стали является крупным потребителем энергии и производителем большого количества загрязняющих веществ. При проектировании и совершенствовании оборудования для сталеплавильной промышленности нужно учитывать основные требования, хотя решения, принимаемые для достижения обеих целей, могут быть противоположными. Например, 264 высокая температура горения воздуха способствует образованию NO*. Конструкция печей и оборудования для сжигания должны соответствовать противоположным требованиям.

Опыт и длительное сотрудничество фирмы "Stem Heurtey" с потребителями позволили разработать оборудование (в частности, печи для выплавки стали), представляющее собой наилучший компромисс между экономикой и экологией.

Горелка с низким образованием NOx для сталеплавильной промышленности

При сжигании органического топлива основными загрязняющими веществами являются оксиды углерода (СО*), азота (NO*) и серы (SO*), а также различные твердые несгоревшие остатки.

В нагревательных и термических печах черной металлургии горение происходит при сравнительно высоких температурах.

При таких температурах образование СО может быть существенно ограничено использованием горелок, специально сконструированных для каждого типа печи, и соответствующих систем управления.

При сжигании с избытком воздуха содержащаяся в топливе сера полностью превращается в S02 и SOs. В настоящее время наиболее дешевым способом снижения выделения SO* из описанных выше установок является использование малосернистого топлива. С02 образуется при сгорании смесей углеводородов (CnHm) и СО. Единственной возможностью снижения содержания С02 является использование установок с максимально возможным термическим КПД. Вследствие этого основным загрязняющим веществом, образующимся в пламенных печах, является NO*, количество которого может регулироваться путем управления процессом горения.

Ниже представлены некоторые результаты, достигнутые в результате десятилетних теоретических и экспериментальных исследований фирмы по созданию промышленных горелок (рис. 1).

Горелки прямого нагрева с низким содержанием NOx

В нагревательных и термических печах, которые являются основным видом продукции фирмы "Stein Heurtey", горение происходит при относительно высоких температурах (1100—1600 °С). При таких температурах образование NO* становится очень заметным и фирма "Stein Heurtey" должна удовлетворять требованиям своих потребителей, касающихся загрянения окружающей среды.

В 1992 г. в заказанные фирмой "CHINA STEEL Corp." две печи для нагрева заготовок под прокатку была встроена система сжигания с низким выделением NO* (табл. 1).

Возникают две проблемы. С одной стороны, образование в разработанных фирмой горелках очень низкое с учетом используемых высоких рабочих температур воздуха и печи: 150 ррт с 6 % 02 (330 мг N02/Hm3 сухих продуктов сгорания при 5% 02), тогда как предельным содержанием в настоящее время согласно нормам ТА—Luft является 500 мг.

С другой стороны, очень гидрогенизиро ванное топливо (коксовый газ), которое содержит заметное и изменяющееся со времене нем количество связанного азота (NH3 и CNH).

На основании нашего экспериментального ноухау мы разработали систему сжигания, состоящую из: внутренних горелок рециркуляционного типа с низким выделением NO*; внешней системы рециркуляции продуктов сгорания, снабженной соответствующей системой автоматического управления.

Влияние рециркуляции продуктов сгорания на удельный расход топлива в печи было незначительным и соответствовало гарантированному расходу, рассчитанному без учета рециркуляции. Как и ожидалось, количество загрязняющих веществ, образующихся в результате работы горелок с низким выделением NO*, меньше гарантированной величины (330 мг N02/Hm3 сухих дымовых газов с 5% 2) при условии низкого содержания связанного азота.

Горелки радиационных труб с низким выделенинем NOx

Радиационные трубы в настоящее время используют в непрерывных линиях отделки, в которых полоса нагревается в защитной атмосфере.

Фирма "Stein Heurtey" является основным поставщиком линий непрерывного отжига и непрерывного цинкования и уже давно разработала высокоэффективные авторекуперативные горелки для радиационных труб.

В 1981г. более 2000 горелок в сборе было поставлено потребителям, из них 40% — горелки с низким выделением NO*.

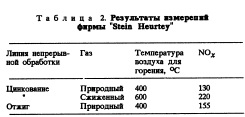

Последние имеют очень хорошие эксплуатационные характеристики и даже при очень высоких температурах подогрева воздуха для горения (до 600 °С) уровень NO* ниже, чем половина величины, рекомендованной T.A.Luft (табл. 2).

В табл. 2 представлены результаты измерений, выполненных на трех непрерывных линиях обработки, где были использованы горелки с радиационными трубами и с низким выделением NO* фирмы "Stein Heurtey".

Для принятия простых и надежных решений в нашем техническом центре были проведены серийные систематические испытания с целью оценки различных горелок и влияния различных рабочих параметров (рис. 2).

1. Печи для станов горячей прокатки

Колебания спроса и возникающие в результате колебания цен привели к тому, что производители стали предпочитают оборудование, обладающее максимальной гибкостью при ограниченных капиталовложениях: минизаводы с выплавкой стали и прокатными станами.

Адаптация оборудования, разработанного для металлургигческих комбинатов и для ми низаводов, может обеспечить качество, эквивалентное качеству продукции, получаемой при непрерывном литье. Близость машин для непрерывного литья к прокатным станам может оказаться полезной для оптимизации: производственных затрат; качества проката; технологической гибкости; мониторинга и управления процессом в реальном времени.

Печь остается связующим звеном между непрерывным литьем и прокатным станом. Вот почему фирма "Stein Heurtey" работает со совими клиентами над разработкой технических решений как для плоского, так и длинномерного проката.

А. Печь для нагрева тонких слябов

Для сооружения завода "Nucor Steel" в штате Индиана (США) были использованы основные технические концепции, созданные и опробованные фирмой "Stein Heurtey” при поддержке фирмы R & D и экспертизы фирмы "Stein Heurtey".

Слябы, поступающие в печь, имеют температуру 850—950 °С. При прохождении через зоны нагрева со скоростью литья сляб нагревается до температур прокатки (1100 °С).

Затем слябы проходят через зоны выдержки, при этом разность температур по сечению сляба при выходе из печи не превышает 10 °С.

Печь имеет модульную конструкцию и включает в себя новейшие технические достижения: высокоскоростные боковые горелки; высокоимпульсные горелки в зонах нагрева с последовательным и пропорциональным управлением; свободную циркуляцию продуктов сгорания под слябами; уменьшенную тепловую инерцию за счет волокнистой изоляции, дверцы для ломки окалины в поде печи; съемный свод печи; патентованные ролики.

Стратегией нагрева слябов по всей печи управляет компьютер 2го уровня.

Такой специализированный инженерный подход полностью оправдался на заводе NUCOR, который работает два года на полную мощность и имеет производительность более 800000 т горячего проката в год (табл. 3).

На основании успешного опыта на заводе NUCOR техническая экспертиза поставила фирму "Stein Heurtey" на первое место в разработке технологии литья тонких слябов, направленной на: проектирование двухручьевого лятья; производство более тонких слябов при использовании традиционного и индукционного нагревов.

Б. Печь с промежуточной загрузкой

При прокатке длинномерных изделий узкими местами могут быть как литье, так и печь, если последняя не может справляться с меняющимся количеством холодного проката. Холодный прокат добавляется к горячим заготовкам, поступающим непосредственно с машины для непрерывного литья, с целью оптимизации поступления продукции на прокатный стан. В связи с этим оказалась инересной идея промежуточной загрузки заготовок.

Промежуточная загрузка — это введение заготовок, полученных непрерывным литьем, в печь через боковую дверцу и размещение их на поду печи или на балках. Загрузка производится в точке печи, где температура нагреваемых холодных заготовок соответствует температуре заготовки, полученной непрерывным литьем.

Этот способ позволяет добиться оптимальных условий нагрева заготовок, загружаемых как в холодном, так и в горячем состоянии, при фиксированном количестве зон нагрева печи, независимо от перерывов между партиями горячих и холодных заготовок. Время пребывания заготовок в печи оптимизировано как функция нагрева от температуры загрузки до температуры выгрузки, при этом потери на окалину сведены к минимуму.

Оборудование для промежуточной загрузки должно забирать заготовки из линии загрузки, перемещать их в печь и укладывать в определенном положении на под печи или балки. Машины для боковой загрузки могут быть разделены на два основных типа в зависимости от длины загружаемых заготовок: загрузочная машина с кронштейномдержателем и загрузочная машина с захватами клещевого типа.

Машины для боковой загрузки можно использовать для нагрева заготовок, поступающих непосредственно с машины для непрерывного литья.

На случай остановки прокатного стана было бы полезным хранить заготовки, поступающие с машины для непрерывного литья, в горячей камере для уменьшения скорости охлаждения.

Такая технология позволяет не только ограничить инвестиции в цех с законченным циклом, но и уменьшить затраты на производство стали. Удельное энергопотребление на тонну производимой продукции и потери на окалину существенно ниже, чем при нагреве в обычных печах.

2. Печи для обработки стальной полосы

Более 140 печей для линий обработки стальной полосы и тысячи камерных печей для отжига изготовлены фирмой "Stein Heurtey", и благодаря непрерывным усилиям исследователей и использованию новых достижений технические характеристики печей постоянно улучшаются с целью повышения качества обработанных изделий при снижении потребления энергии и уровня загрязнения окружающей среды.

Ниже рассмотрены некоторые новые идеи, положенные в основу конструкции печей, разработанных фирмой "Stein Heurtey".

А. Безокислительные печи для линий непрерывного цинкования

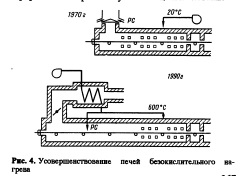

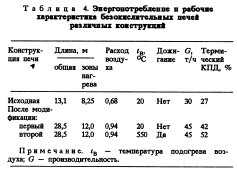

Впервые разработанные фирмой "Stein Heurtey" 20 лет назад безокислительные печи непрерывно совершенствуются с целью повышения термического КПД и снижения вредных выбросов (рис. 4).

Термический КПД линий, изготовленных за последнее время, достигает 70 и 55 % соответственно для вертикальных и горизонтальных печей по сравнению с 25 % для печей прежней конструкции.

Типичные данные и рабочие характеристики существующей горизонтальной безокислитель ной печи, дважны усовершенствованной, приведены в табл. 4.

На первой стадии усовершенствования в печь была встроена зона прямой рекуперации, которая располагалась перед активной зоной. В зоне рекуперации происходило частичное использование тепла отходящих газов для подогрева полосы до 300350 °С.

На следующей стадии в контуре отходящих газов был установлен рекуператор тепла для подогрева воздуха для горения. Фирма "Stein Heurtey” разработала специальные горелки с частичным предварительным перемешиванием, которые позволяют повысить температуру подогрева воздуха до 600 °С.

Самые последние достижения в области увеличения термического КПД связаны с дожиганием водорода и оксида углерода, содержащихся в продуктах сгорания, производимым в секции подогрева.

Для создания атмосферы и обеспечения равномерности нагрева, требуемой при цинковании, фирма "Stein Heurtey" разработала полу интенсивные горелки (BSI), способствующие максимальной рециркуляции продуктов сгорания внутри печи и работающие в стехиометрических условиях.

Поэтому, как показано в табл. 5, может быть достигнут очень низкий уровень выбросов загрязняющих веществ при существенном снижении энергопотребления в безокислительных печах.

Б. Высокоэффективная садочная печь для отжига

После разработки и внедрения процесса отжига в камерной печи в атмосфере чистого водорода (ВАРН2) в начале 80х годов фирма "Stein Heurtey" пересмотрела конструкцию колпаковой печи, основные элементы которой не изменялись более 30 лет.

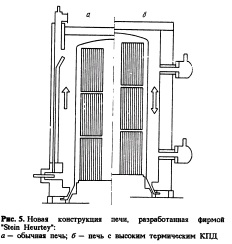

Новая концепция печи с высоким термическим КПД (HEF), разработанная фирмой "Stein Heurtey", показана на рис. 5.

Новым в конструкции высокоэффективной печи является использование регенеративных горелок фирмы "Stein Heurtey" с низким выделением NO*. Эти горелки располагаются в верхней и нижней части печи и управляются последовательно, что обеспечивает циркуляцию отходящего газа снизу вверх и сверху вниз вокруг муфеля.

Результаты работы печи показали, что ее характеристики значительно лучше, чем у обычных печей.

Энергопотребление снижается на 30 %, а производительность печи повышается на 15— 20 %. Перепад температур между рулонами садки снижается с 45 до 22 °С.

В. Системы сжигания и утилизации тепла отходящих газов для линий нанесения покрытий на рулоны

Широкое распространение в настоящее время получило дожигание летучих органических веществ, содержащихся в отходящих газах. Такие установки должны соответствовать все более ужесточающимся требованиям по локальному загрязнению воздуха.

Установки систем дожигания, которые в 60х годах использовались только на производствах, расположенных в городах, в настоящее время необходимы на всех соответствующих производствах.

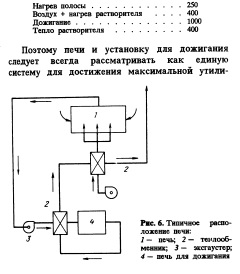

Судя по эффективной тепловой мощности типичных линий для нанесения покрытий типа идвойного спекания", дожигание растворителя удорожает производство. Очистка выходящих газов практически удваивает удельный расход газообразного топлива, МДж/т:

На рис. 6 показано типичное расположение печи и системы дожигания с утилизацией тепла отходящих газов путем подогрева выходящих газов перед дожиганием и возвратом теплоты из установки для дожигания обратно в печь.

Регенеративная печь для дожигания может быть использована также для снижения энергопотребления, когда печь для дожигания не спарена с печью и когда отходящие газы холодные илч имеют низкую концетрацию органических веществ.

В зависимости от выбранного расположения удельное энергопотребление в настоящее время колеблется от 200 до 800 МДж/т, а термический КПД печи для сжигания достигает 99,5 %.

Фирма ”Stein Heurtef и защита окружающей среды

В сегодняшнем мире ни один промышленный продукт не может быть разработан без учета экологического аспекта соответствующего технологического процесса наряду с такими факторами, как качество, конкурентоспособность и эргономика.

За последние несколько лет фирма "Stein Heurtey" сосредоточила основную часть своих исследований на разработке конструкций печи с позиций защиты окружающей среды.

Основные направления при разработке новых конструкций: улучшение термического КПД при снижении выделения отходящих газов для постоянного объема обрабатываемой продукции; снижение потерь продукции путем оптимизации термических циклов и создание для этого новых конструкций печей и систем контроля технологического процесса; ограничение образования оксидов азота для выполнения самых жестких требований мировых стандартов.

В настоящее время эти результаты показательны, особенно если учесть, что изготовители печей играют жизненно важную роль в экологических вопросах. Фирма "Stein Heurtey" борется за устранение загрязнений на системах дорогостоящей обработки, которые, в свою очередь, могут создавать свои собственные загрязняющие вещества.

Фирма "Stein Heurtey", являясь производителем как печей, так и горелок, способна даже сократить допускаемые пределы загрязняющих веществ, помогая сохранить будущее нашей планеты.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994