МАТЕМАТИЧЕСКАЯ МОДЕЛЬ СТРУКТУРООБРАЗОВАНИЯ И ПРОГНОЗИРОВАНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ В ПРОЦЕССАХ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ

Модель в форме программы для персонального компьютера IBM ХТ/АТ описывает взаимосвязь процессов формирования микроструктуры с условиями термомеханической обработки металла при его прокатке, охлаждении на промышленном широкополосном стане горячей прокатки и в рулоне. Приведены основные составные части алгоритма, описывающие изменение микроструктуры. Программа позволяет прогнозировать механические свойства по всей длине горячекатаной полосы на основе рассчитанных микроструктурных параметров. Прогноз включает в себя расчет пределов прочности, текучести, удлинения и ударной вязкости. Модель может быть использована для оптимизации процессов производства горячекатаной стали с заданными механическими свойствами, контроля качестваПриведем основные составные части алгоритма, описывающие изменение микроструктуры при прохождении металлом технологической линии стана: кинетика рекристаллизации при многократной деформации в аустенитной и аустенитно ферритной областях [1] совместно с расчетом среднего диаметра аустенитного и фер ритного зерна; кинетика распада аустенита на феррит, перлит и бейнит с учетом степени рекристаллизации аустенита [2]; конечный размер фер ритного зерна, объемная доля углеродсодержащих фаз, распределение межпластинчатого расстояния в перлите. Расчет кинетики распада аустенита основан на изотермических диаграммах, которые для углеродистых сталей (<0,6% С; 0,3—2,1 % Мп; 0,11,4% Si; 0 1,6% Ni; 0—0,6% Сг) преедставлены в аналитическом виде, а для эвтектоидных и дис персионнотвердеющих сталей [У8У10 с 0,751,1% С; 09Г2ФБ и 08Г2МФБ (с0,1 % С, 2% Мп, 0,03% Nb, 0,03% V, 0,03% Мо)] в виде базы данных; степень сфероидизации перлита; коалес ценция карбонитридных частиц при охлаждении в рулоне в сталях, легированных ниобием и ванадием; механические свойства готовой горячекатаной стали [пределы прочности и текучести — по уравнениям Пикеринга [3], относительное удлинение и ударная вязкость — по собственным уравнениям (типа Пикеринга)] по всей длине горячекатаной полосы.

Точность модели была проверена по данным промышленной прокатки углеродистых и низколегированных сталей с толщиной полос 2 14 мм на широкополосовых станах горячей прокатки 2000 в г.Липецке (Россия) и 1700 в г.Караганде (Казахстан). проектирования оборудования.

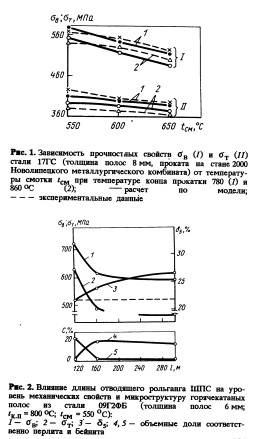

Сопоставление спрогнозированных и фактических механических свойств углеродмарган цовистой (17ГС с0,17 % С, 1% Мп, 0,5% Si) стали после горячей (температура конца

Точность прогнозирования составила 0,5—1 мкм по размеру ферритного зерна, 2—3 % по объемной доле перлита, 10—20 МПа по прочностным свойствам, 10—15 % по относительному удлинению и ударной вязкости.

Расчетные зависимости, иллюстрирующие возможность сокращения длины отводящего рольганга стана 2500 в г.Липецке без ухудшения механических свойств и микроструктуры стали 09Г2ФБ (fK.„ = 800 °С, fCM = 550 °С), приведены на рис. 2. Из этих результатов следует, что минимально необходимая длина отводящего рольганга составляет 160 м при условии сохранения требуемого уровня механических свойств стали (его дальнейшее сокращение может привести к уменьшению оросительного удлинения и ударной вязкости вследствие появления бейнита в структуре).

Представленная модель может быть использована для оптимизации режимов производства горячекатаной стали с заданным комплексом механических свойств, контроля качества и сокращения сроков и затрат на разработку новых прокатных технологии и оборудования.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994