ОПТИМИЗАЦИЯ СЖИГАНИЯ ВСПОМОГАТЕЛЬНОГО ТОПЛИВА В ЭЛЕКТРИЧЕСКИХ ПЕЧАХ

Рассмотрено применение горелочной системы PY RET RON для оптимизации сжигания вспомогательного топлива в электропечах. В отличие от кислородных горелок система PYRETRON базируется на новом принципе использования комбинации воздуха и кислорода, создавая динамически контролируемую структуру пламени. Это позволяет эффективно решать задачи разогрева и расплавления лома, а также автоматического вспенивания шлака в электропечах. В настоящее время более 80 % горелочных устройств электродуговых печей Сев. Америки оборудованы системой PYRETRON, которая позволяет существенно увеличивать производительность и снижать расход электроэнергии как для традиционных электропечей, так и для печей постоянного тока. Применение этой системы эффективно не только для выплавки низко и среднеуглеродистых сталей, но и для высокоуглеродистой нержавеющей стали и специальных сплавов.Введение

Использование дополнительной энергии для повышения эффективности электрических печей является широко распространенной практикой сталеплавильного производства. Поскольку лом, находящийся в холодных точках электропечи, наиболее труднодоступен для расплавления с помощью электродов, вспомогательные горелки, позволяющие плавить лом в этих холодных точках, являются привлекательным дополнительным источником энергии для электроплавки.

Однако многие попытки применить различные типы кислородных горелок не имели успеха изза их низкой тепловой эффективности в применении к условиям. дуговой сталеплавильной печи (ДСП). Предельно горячее кислородное пламя способно интенсивно передавать теплоту в условиях электропечи только путем прямого контакта ~с металлоломом. При этом кислородное пламя быстро прожигает лом, разрушая его поверхность, находящуюся в прямом контакте с пламенем. В результате нарушаются условия для эффективной теплопередачи. Вследствие этого кислородные горелки должны отключаться после короткого цикла горения на каждую завалку лома, не позволяя эффективно передать дополнительную теплоту большей части лома. Этот феномен ограничивает эффективность применения кислородных горелок в процессе плавки в электроплавильных печах и лимитирует экономию электричества на уровне 25—35 кВт на 1т продукции.

Результатом попыток увеличить приток энергии за счет использования кислородных горелок является резкое понижение эффективности нагрева и увеличение температуры газа в печи изза увеличения доли дополнительной теплоты, покидающей печь с продуктами сгорания. Одновременное увеличение температуры в зонах печи, где установлены горелки, также приводит к перегреву стенок и крыши печи. Кроме этого, известные на Западе кислородные горелки имели большое количество проблем в обслуживании, связанных с частыми перебоями в работе изза заплескивания го релочных туннелей шлаком и выходом горелок из строя после короткого периода эксплуатации. Короткий срок службы и дорогой технический уход за горелками негативно сказывались на эффективности их постоянного использования. Указанные проблемы также привели к тому, что во многих случаях горелки устанавливались высоко над уровнем шлака (даже в крыше) для защиты горелок от заплескивания шлаком. Такой компромисс существенно снижал эффективность передачи теплоты от пламени к лому, создавая дополнительные проблемы в обслуживании и увеличивая температуру газов в системе газочистки печи.

Несколько лет назад Американ Комбчасчн, Инк. начала изготавливать запатентованную во многих странах, включая СССР, кислород новоздушную горелочную систему PYRETRON для электродуговых печей. В отличие от кислородных, горелки системы PYRETRON базируются на новом принципе использования комби

нации воздуха и кислорода, создавая динамически контролируемую структуру пламени, осуществляющего разогрев и расплавление лома, а также автоматическое вспенивание шлака в электродуговых печах [1, 2].

В течение последних пяти лет система PYRETRON для электродуговых печей, состоящая из нескольких вспомогательных горелок, была применена более чем в 50 электродуговых печах. Сегодня свыше 70% горелочных устройств электродуговых печей Сев. Америки оборудованы горелками системы PYRETRON, чтобы надежно и эффективно разогревать и плавить лом. Традиционная задача применения дополнительных горелок для плавления лома в трех холодных точках печи, расположенных между электродами, была расширена и сейчас успешно решается с помощью системы PYRETRON, обеспечивая дополнительный подвод теплоты в другие точки, как, например, в зону у шлаковой двери, еще больше интенсифицируя сталеплавильные процессы. Новые электроду говые печи США оборудованы шестью и более горелками типа PYRETRON.

Улучшенный контроль над кислородновоздушным пламенем позволил успешно применять горелки системы PYRETRON не только для низко и среднеуглеродистой стали, но и для высокоуглеродистой нержавеющей стали и специальных сплавов.

Концепция системы PYRETRON

Кислород традиционно использовался в течение нескольких десятилетий для повышения температуры пламени, полностью или частично заменяя азот в обогащенном воздухе. Повышенная температура пламени приводила к повышению разности температур между пламенем и нагреваемой поверхностью. Однако способность теплообмена от такого кислородом обогащенного пламени никогда не была достаточно высока для того, чтобы вся дополнительная теплота, выделяемая в единице объема такого пламени, эффективно передавалась нагреваемому объекту.

Это несоответствие между высоким уровнем содержания дополнительной теплоты в пламени и невозможностью передачи ее нагреваемому продукту всегда были серьезным препятствием для успешного использования кислорода в операциях плавления и высокотемпературного нагрева.

При производстве стали процесс плавления лома предъявляет различные требования к передаче теплоты, начиная от момента разогрева холодного лома в начальной стадии плавки и кончая перегревом расплавленного металла в конце плавильного цикла. Эти вариации в условиях теплопередачи требуют динамической оптимизации температуры, скорости и яркости пламени во время цикла плавления с целью максимального увеличения передачи теплоты к нагрузке и регулирования количества чистого кислорода и воздуха таким образом, чтобы наиболее экономично использовать кислород.

Техника сжигания, используемая системой PYRETRON, основана на применении кислорода для пиролиза струи газа внутри предельно стабильного центра пламени, интенсификации его светимости за счет создания облака очень горячих микрочастиц углерода. Эти частицы существуют внутри пламени очень короткое время, однако изза их очень высокой температуры передача теплоты радиацией от пламени резко увеличивается. Такое пламя имеет несимметричное распределение температур с наиболее горячей зоной, расположенной внутри центра пламени, который содержит образовавшиеся в пламени микрочастицы углерода [3, 4].

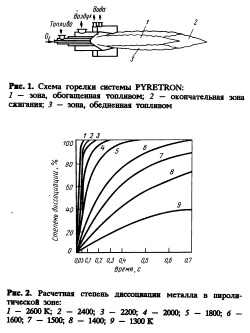

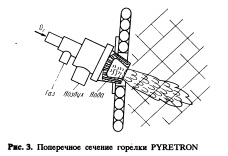

Чтобы увеличить яркость пламени и температуру микрочастиц углерода в пиролизной зоне, система PYRETRON уменьшает (или полностью исключает) участие азота в пиролизе. Тем самым используется параллельноступенчатый способ сжигания (рис. 1) для осуществления передачи дополнительной теплоты в зону пиролиза, создания при этом предельно стабильного пламени. Дополнительная теплота выделяется одновременно с реакцией пиролиза в результате полного окисления части газа, смешиваемого с окислителем и сгорающего за пределами пиролизной зоны. Повышенная температура ускоряет пиролизную реакцию (рис. 2) и делает процесс сгорания внутри пламени, создаваемого горелками типа PYRETRON, полностью контролируемым. При этом создание высокотемпературного светящегося пламени в значительной мере осуществляется внутри водоохлаждаемого туннеля перед его проникновением внутрь холодной завалки металлолома.

Исключение участия азота в первой стадии пиролиза позволяет осуществить необходимое ускорение термического и окислительного пиролиза натурального газа. В результате этого повышенная температура центральной зоны пламени создает более мелкие частицы углерода с соответственно большей поверхностью теплоотдачи для данной массы углерода. Это, в свою очередь, приводит к увеличению теплопередачи радиацией [3].

Описанный процесс позволяет создать высокотемпературное яркое пламя, способное к стабильному горению при очень высокой скорости пламени. Кроме того, большая часть излучаемой теплоты от такого пламени имеет длину волны, отличающуюся от длины волны излучений молекул С02 и Н20. Вследствие этого тепловой радиационный поток способен достичь поверхности нагреваемого объекта, не будучи значительно поглощенным атмосферой печи, расположенной между пламенем и нагреваемой поверхностью.

Система PYRETRON для электрических печей

Прямое внедрение факела в нагреваемый лом используется в электрических печах, чтобы уменьшить время расплавления за счет максимального контакта поверхности лома с высокотемпературными продуктами сгорания. Во время быстрого цикла расплавления в современных элзктродуговых печах высокой мощности, продолжительность которого контролируется установленной мощностью электрического трансформатора, использование горелок как дополнительного источника энергии ограничено. Поэтому кислородные горелки традиционно использовались, чтобы обеспечить предельно высокий темп подвода теплоты, вводимой локально в соприкосновение с относительно небольшой долей лома. Эта небольшая доля лома, контактирующая с пламенем горелки, быстро плавится. В то же время основная часть лома, расположенная вокруг металлолома, контактирующего с пламенем, остается невовлеченной в активный теплообмен.

Как только традиционное кислородное пламя проплавляет канал, направленный вдоль оси горелки, тепловой поток от пламени к лому резко уменьшается. В короткое время большая часть теплоты от горелки выбрасывается через этот канал в пространство между электродами, где температура намного выше, чем в холодных точках печи. Это позволяет эффективно использовать горелку только в течение нескольких минут на каждую загрузку. Следствием этих процессов являются потери дополнительной энергии, перегрев крыши печи, держателей электродов и системы газоочистки.

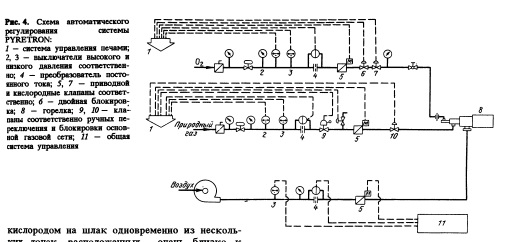

Использование системы PYRETRON в электрических печах позволяет преодолеть указанные недостатки известных кислородных горелок. Это достигается путем увеличения объема продуктов сгорания горелок более чем на 100% при уменьшении теоретической температуры пламени менее чем на 20%. Увеличение объема продуктов сгорания осуществляется за счет использования двух окислительных газов (кислорода и воздуха), соотношение между которыми контролирует долю азота в факеле. Чтобы улучшить передачу теплоты от такого факела с увеличенным объемом, факел направляют внутрь металлолома под высоким (>0,35 атм) давлением из специально спроектированной водоохлаждаемой горелочной камеры (рис. 3).

Другая отличительная особенность системы PYRETRON — это способность устанавливать и поддерживать оптимальные тепловую мощность, химический состав, температуру и излуча тельную способность пламени, которые необходимы для достижения максимальной эффективности нагрева в течение полного цикла нагрева, плавления и рафинирования. Эта способность базируется на возможности системы управления правильно устанавливать и поддерживать оптимальное соотношение расходов природного газа и кислорода (чтобы обеспечить желаемый химический состав пламени) и оптимальное соотношение расходов кислорода и воздуха (чтобы обеспечить требуемую температуру пламени, скорость и излучательную способность). Оптимальный уровень горения устанавливается и поддерживается автоматической компьютеризированной системой контроля, путем слежения за количеством электрической энергии, введенной в садку во время цикла плавки. Способность поддерживать горячее пламя с переменными химическими характеристиками делает систему PYRETRON, защищенную несколькими патентами, уникальной [5—7].

Другая уникальная способность этой системы — доставлять горячую, высокоскоростную кислородную сгрую из камеры сгорания к расплавленному металлу во время рафинирования для усиления режима вспенивания шлака.

Когда избыточный кислород вводится в факел, получаемое горячее окислительное пламя хорошо подходит для плавки низкоуглеродистых сталей и сплавов с низким содержанием углерода или легирующих добавок, чувствительных к окислению. С другой стороны, небольшой недостаток кислорода для горения создает слабо восстановительное горячее пламя, пригодное для производства высокоуглеродистой и нержавеющей стали, а также сплавов с высоким содержанием хрома и других составляющих.

Уникальный подход к процессу горения и конструкция камеры сгорания фактически упраздняют текущий ремонт в процессе эксплуатации. Анализ эксплуатации боковых горелок, размещенных на расстоянии ~0,6 м над поверхностью расплавленной стали, показал, что они не требовали специального обслуживания во время работы печи [8, 9].

Перед установкой системы PYRETRON всегда проводится анализ существующих данных и наблюдение за работой печей для определения оптимальных позиций горелок, их количества и производительности, а также прогнозирования ожидаемой эффективности работы горелоч ной системы. Последовательность работы системы горелок состоит из нескольких стадий.

В течение каждой стадии пламя имеет специфические характеристики для достижения максимальной эффективности теплопередачи.

Прежде чем расплавить куски лома, они должны быть подогреты до температуры плавления. В первой стадии нагрева лома используется высокоскоростное пламя. Полная потребность в кислороде обеспечивается на 50 % стехиометрическим кислородом воздуха, а остаток — вводимым кислородом. Такое пламя имеет более низкую теоретическую темпера туру, чем чисто кислородное пламя. По сравнению с чисто кислородным пламенем средняя разность температур между поверхностью лома и продуктами сгорания снижается на 15—20% за счет использования воздуха. Однако 192 объем горячих газов, находящихся в контакте с ломом, более чем в 2 раза больше, чем у кислородного пламени при той же тепловой мощности.

Когда температура лома возрастает, система управления горелкой постепенно изменяет отношение расходов воздуха и кислорода, вводя больше кислорода и уменьшая количество воздуха для увеличения температуры пламени. Реальный объем продуктов сгорания газов, эвакуируемых из пространства, занятого ломом, не больше, чем у кислородной горелки, поскольку температура газа в 2 раза меньше.

В течение начальной стадии процесса плавки избыточный кислород может быть введен через горелки, ускоряя сжигание масла и других горючих компонентов в ломе, увеличивая тепловую эффективность и уменьшая дожигание у выходных отверстий.

В течение последних стадий плавления легкий лом, который имеет относительно большое отношение поверхности к объему, быстро плавится в местах соприкосновения с пламенем. Это значительно снижает общую площадь поверхности лома, которая может поглощать теплоту от пламени. К этому времени температура тяжелого лома возрастает в тех же зонах свыше 1100 °С, уменьшая разность температур между пламенем и ломом до той величины, когда нагрев пламенем становится менее эффективным, чем нагрев электрической дугой. В это время режим работы горелок еще раз изменяется. Создается режущее пламя с пониженной подачей газа и воздуха и значительно повышенным содержанием избыточного кислорода для продувки пламенем. Этот режим используется для резки тяжелого лома, чтобы погрузить его в расплавленную ванну, улучшая эффективность плавки. При этом снижаются потери энергии от этих тяжелых кусков, расположенных над расплавленной ванной в условиях прямого радиационного обмена с водоохлаждаемыми панелями и обдуваемых инфильтрированным воздухом. Эффективность дуги увеличивается с помощью горелок PYRETRON и во время следующей, финальной стадии плавления за счет направления небольших факелов, содержащих очень мало воздуха, но очень много (>50%) избыточного кислорода,в шлак для образования вспенивания. Этот процесс вспенивания с помощью горелки существенно отличается от традиционного метода, осуществляемого с помощью кислородной трубы или водоохлаждаемой кислородной фурмы. Это различие включает в себя три разных фактора.

Вопервых, горелки PYRETRON направляют дополнительную теплоту вместе с избыточным кислородом на шлак одновременно из нескольких точек, расположенных очень близко к ванне. Это делает шлак горячим и жидким в местах атаки пламенем.

Второй усиливающий фактор — это возрастание объема газов, которые используются для вспенивания слоя шлака. Обычно вспенивающая струя СО создается за счет реакции между вдуваемым кислородом и углеродом, содержащимся в шлаке. Когда пламя ударяется в слои шлака, оно добавляет газообразные продукты сгорания .к потоку пенящегося СО.

Наконец, третий усиливающий фактор — это способность горелок создавать кислородное пламя быстрее, чем с помощью других устройств для введения кислорода. Используя традиционную кислородную фурму, оператор может ввести ее только после того, как лом в значительной степени расплавлен и шлаковая дверь очищена. После расплавления части лома, расположенного над поверхностью ванны, факелы горелок опять преобразуются в маленькие. В течение этого времени 50 % требуемого кислорода доставляется воздухом, чтобы сохранить горелки 'чистыми от шлака и брызг стали. Ввод теплоты также помогает частично теплоизолировать слой шлака и уменьшить потери теплоты, связанные с ее передачей инфильтрованному воздуху и радиацией к водоохлаждаемой панели.

Чтобы постоянно контролировать характеристики пламени, программированный логический контроллер (ПК) получает информацию от счетчика электроэнергии электрической печи, определяет стадию плавки и состояние садки. На основе этой информации ПК выбирает оптимальные расход топлива и окислительных газов.

Электронные измерители расходов и автоматические клапаны управления расходами, взаимодействуя с ПК, образуют систему управления с обратной связью (рис. 4). ПК следит за полным расходом энергии на печь, включая электроэнергию, и использует эти данные для определения характеристик пламени и тепловой мощности горелки в данный момент времени и продолжительности горения. Суммируя эти параметры, система оптимизирует использование дополнительной энергии сгорания посредством нагрева всего лома большим неплавящим пламенем, повышения температуры пламени с помощью кислорода при возрастании температуры лома и, наконец, плавления лома в холодных шятнах, когда теплота от электродов достигает этих зон.

В цехах с несколькими печами, где печи работают последовательно в связи с холостым временем между плавками, эти горелки могут быть использованы для дополнительного начального подогрева скрапа. В этих случаях количество сбереженной энергии превышает 100 кВт • ч.

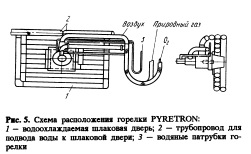

Расположение горелки

Каждая горелка, установленная в электрической печи, должна передать теплоту скрапу, находящемуся в определенной зоне печи. Стандартная трехгорелочная система рассчитана на вспомогательный подогрев трех холодных точек, расположенных между электродами (рис. 5). Современные электрические печи могут иметь дополнительные зоны, где целесообразно использовать горелки.

Первая такая зона — это шлаковая дверь. Значительная инфильтрация окружающего воздуха в печь, работающую под отрицательным давлением, обычно формирует холодное пятно около шлаковой двери. К сожалению, шлаковую дверь традиционно используют для взятия проб, введения кислорода и других целей, что делает желательным быстрое расплавление скрапа около шлаковой двери и доступа к расплавленной ванне. В таком случае необходимо устанавливать отдельную горелку для шлаковой двери. Используется два типа дверных горелок системы PYRETRON. "Фиксированный" тип дверной горелки обычно устанавливается через отверстие диаметром 15 см в водоохлаждаемой шлаковой двери. Гибкое соединение подводящих трубопроводов позволяет двигать горелку вверх и вниз вместе с дверью во время нормальной работы печи, используя обычный дверной механизм (рис. 6). Системы с такой компоновкой были установлены на многих печах и отличаются высоким качеством работы, а также безопасностью в эксплуатации. Дверные горелки используют отдельную систему автоматического регулирования потоков и управляются по специальной программе, которая отличается от программы для боковых стенных горелок. Этот тип горелок PYRETRON позволяет также использовать ручное управление тепловой Мощностью и создавать при необходимости богатое кислородом пламя для резки тяжелого шлака, расположенного у шлаковой двери. Правильное использование дополнительных горелок шлаковой двери вместе с боковыми горелками обычно экономит время цикла плавки и 5—15 кВт • ч электроэнергии на 1т продукции. Горелка может быть смонтирована снаружи печи и передвигаться в рабочее положение по мере необходимости.

Новые конструкции дна печи изменили форму и размеры холодных пятен. Как показано на рис. 6, овальная форма дна печи увеличила размеры холодных точек. Это создает необходимость установки пары горелок, чтобы нагреть каждую специфическую точку. Многочисленные установки, использующие такой вид устройства, доказали выгоду этой системы в виде пропорционального плавки и экономии электроэнергии.

Новая конструкция электрических печей, обеспечивающая бесшлаковьгй слив металла с использованием сливного носаотстойника, также вызвала потребность в дополнительной горелке или двух горелках в зависимости от размеров носаотстойника. На нескольких электрических печах были установлены дополнительные горелки PYRETRON с целью воздействия на зону вблизи отстойника (рис. 7).

Носовые горелки PYRETRON, участвующие в плавлении лома, попавшего при загрузке в носовую часть печи, помогают предотвратить наросты лома и шлака на огнеупорных стенках. Они устанавливаются постоянно в отверстия, сделанные в водоохлаждаемых панелях носаотстойника. Возможен и подвижный вариант их исполнения. Подвижные горелки оборудуются небольшим огнеупорным покрытием и крепятся к поворотному рычагу. Этот механизм позволяет оператору вводить горелку в отверстие водоохлаждаемой панели, используемое для обслуживания выпускного отверстия для стали в днище носаотстойника. После расплавления этот же механизм используется для отвода горелки в сторону для обеспечения доступа к выпускному отверстию после окончания плавления. Использование носовых горелок также ускоряет процесс плавки в прилегающих к носу зонах печи и улучшает регулярность условий разливки. Потоки топлива, кислорода и воздуха к носовым горелкам контролируются раздельно таким образом, чтобы режим работы этих горелок способствовал оптимизации плавления порций лома, находящихся в этих зонах, а также обеспечивал улучшенный контроль температуры расплава и шлака.

Система PYRETRON для электрических печей постоянного тока

Система вспомогательных горелок PYRETRON была также разработана и успешно внедрена на большом количестве электрических печей постоянного тока. Специфические условия передачи теплоты, типичные для , электрических цепей постоянного тока, делают необходимым индивидуальный подход к конструкции вспомогательных "горелок для плавки лома.

Уникальная особенность системы PYRETRON состоит в способности регулирования характеристик пламени, эффективно вкладывающих дополнительную энергию сгорания в течение всего цикла плавки. При этом точно контролируются и регулируются химические характеристики пламени. Все это создает возможность повышать производительность электрических печей постоянного тока.

Известно, что электрические печи постоянного тока распределяют тепловую энергию более равномерно внутри печи, чем при традиционной технологйи. Однако и в электрических печах постоянного тока образуется несколько холодных точек. Большинство печей постоянного тока спроектировано для нецентрального нижнего выпуска, при котором носовая часть расположена дальше от центрального электрода, чем другие части печи, и поэтому становится холодной точкой печи. Место вблизи шлаковой двери и место между шлаковой дверью и дымовым отверстием теряют больше теплоты, чем остальные точки печи изза инфильтрации окружающего воздуха. Еще одна холодная точка образуется изза асимметричного наклона дуги центрального электрода. Этот наклон связан с тем, что ориентация магнитного поля противоположна наклону дуги. Наконец место, близкое к корпусу печи, холоднее, чем ее центр, изза того, что энергия дуги подводится в центре агрегата и растекается на периферии. Эти холодные точки могут получать дополнительную теплоту от установленных на боковых стенках горелок PYRETRON, которые помогают обеспечить более равномерное расплавление лома.

В печах сверхвысокой мощности постоянного тока применяется быстрое проникновение центрального электрода через загруженный лом ко дну садки, сопровождаемое интенсивным подводом энергии от центрального электрода и ее распространением радиально к нижней части садки. В ранней стадии цикла плавления, пока лом еще относительно холодный, это часто является причиной обвала лома из верхней части печи в сформированную ниже полурасплавленную ванну. При использовании дополнительных горелок системы PYRETRON разогрев этих верхних порций твер , дого лома проводится как можно раньше, предваряя возможный их обвал. В этом случае время расплавления может быть уменьшено, так как после обвала перепады температур и поверхность теплопередачи, определяющие интенсивность передачи теплоты печи к погруженным в эту ванну кускам лома, значительно снижаются.

Для увеличения эффективности плавки электродом лом должен обугливаться вокруг него как можно более равномерно. Множественные горелки PYRETRON, установленные по периметру оболочки печи, помогают обеспечить такую равномерную плавку лома.

Сталь, расплавленная в электрической печи постоянного тока, обычно посылается на разливочную станцию, где корректируются ее химический состав и температура. Это позволяет уменьшить температуру выпуска на 25— 50 °С. При попытках уменьшить температуру выпуска может наблюдаться увеличение наростов шлака вдоль верхних водоохлаждаемых панелей у корпуса и около выпускного отверстия. Это дестабилизирует процесс плавки изза уменьшения эффективного объема печи, что приводит к задержке во время загрузки лома. Большие наросты шлака во время выпуска могут потенциально обваливаться и закупоривать выпускное отверстие, создавая серьезную задержку в работе сталеплавильного цеха.

Горелки PYRETRON * могут использоваться для более эффективного распределения теплоты по периметру печи и в области выпускного отверстия, чтобы свести к ]у*инимуму образование наростов шлака на стенках и предотвратить возможные перерывы в работе.

Большое число первых электрических печей постоянного тока сверхвысокой мощности было установлено в странах Дальнего Востока, где традиционно используются тяжелые масляные горелки. Традиционные горелки такого типа имеют низкий термический КПД и высокие эксплуатационные расходы. Поскольку подобные горелки ненадежны в работе, их использование приводило к задержкам плавок и, следовательно, к низкой окупаемости капиталовложений. По этой причине производители стали стран Дальнего Востока имели общую тенденцию избегать применения этих горелок. Указанный факт послужил причиной возникновения распространенной точки зрения, что электрические печи постоянного тока не нуждаются в вспомогательных горелках для плавки лома.

В противоположность этому опыт Американ Комбасчн. Инк. продемонстрировал, что горелочные системы, специально спроектированные для электрических печей постоянного тока, могут существенно уменьшить время плавки и увеличить общую производительность печей. Поскольку время расплавления представляет собой большую долю от общего времени плавки в электрических печах постоянного тока по сравнению с обычными печами, снижение времени расплавления оказывает большее влияние на общую производительность. Уменьшение времени плавки лома может быть достигнуто только при помощи использования соответствующих горелочной системы и программы, управляющей ее работой.

Горелочная система PYRETRON для электродуговых плавильных печей обеспечивает дополнительное преимущество, когда стоимость электроэнергии высока или она дефицитна. Если спрос на электроэнергию или штраф за дополнительную энергию в часы пик существенно влияют на стоимость произведенной стали и полную производительность цеха, производители стали могут установить электрические печи постоянного тока со средним размером трансформатора (~ на 25—40% ниже, чем для печей сверхвысокой мощности) и компенсировать дефицит электроэнергии дополнительной энергией топлива, вводимой горелочной энергией топлива, вводимой горелочной системой PYRETRON. Если стоимость энергии, которая вводится системой PYRETRON, ниже стоимости электрической энергии, что является типичным для индустриально развитых районов, сталеплавильные заводы могут получить экономию как на основном капитале, так и на энергозатратах. Это обусловлено тем, что эффективность горелок PYRETRON во время плавки лома сравнима с эффективностью электрической дуги. Количество энергии, вводимой горелками PYRETRON,может достигать 20—30% от общей требуемой энергии. Система PYRETRON также уменьшает стоимость энергии, исключая или снижая число ситуаций нехватки энергии, возникающих при одновременной работе нескольких печей. В этих случаях до семи горелок PYRETRON могут быть использованы эффективно, исходя из опыта их использования в США.

Система PYRETRON обладает уникальной способностью нагревать лом внутри печи в периоды дефицита электроэнергии. Это может быть использовано как дополнительное средство для стабилизации работы печи и уменьшения эксплуатационных затрат.

Обслуживание

Профилактическое обслуживание системы PYRETRON состоит из визуальной инспекции и чистки, если в этом есть необходимость, во время плановой остановки печи. Горелки PYRETRON не требуют обслуживания или чистки между плавками во время нормальной работы электрической печи.

Частые заливки могут влиять на работу горелок изза сильных всплесков расплавленного металла. Отверстия для подачи газа в горелки иногда могут быть частично закупорены, что снижает подачу газа и теплопроиз водительность. При частых заливках для поддержания оптимальной работы горелки некоторая дополнительная чистка может быть необходима во время профилактической остановки печи.

Эксплуатационные характеристики системы PYRETRON

Эксплуатационные качества каждой из установленных у заказчиков систем PYRETRON были проанализированы специалистами Американ Комбасчн. Инк. с целью оптимизации их рабо

ты. Были определены главные эксплуатационные преимущества и факторы, влияющие на параметры работы системы:

Наиболее значительным фактором, влияющим на качество работы системы PYRETRON, является тип выплавляемой стали. Возможная экономия электроэнергии для высокоуглеродистой стали может быть на 30% ниже, чем для низкоуглеродистой стали. Это связано с более высокой плотностью и ухудшенной теплопроводностью лома, применяемого в производстве высокоуглеродистой стали, а также со снижением использования избыточного кислорода в пламени и * продолжительностью подачи кислорода в факел.

Подобный же эффект обнаруживается и в случае производства нержавеющей стали. В этом случае снижение эффективности происходит благодаря повышенной чувствительности лома к окислению во время более горячего периода цикла расплавления, которая влияет на допустимое время агрессивной работы горелок и, следовательно, на уровень вводимой горелками энергии.

Плотность лома заметно влияет на работу горелки. Передача теплоты от пламени на лом прямо пропорциональна поверхности, на которую действует пламя. Поэтому при использовании тяжелого лома с относительно небольшой поверхностью на единицу массы количество теплопередачи снижается по сравнению с использованием легкого лома. Во время работы одной и той же печи 25% различия в эффективности работы горелки может быть отнесено за счет изменений в плотности лома (т.е. отношения площади его поверхности к массе).

Мощность трансформатора влияет на длительность периода плавления лома. Экономия электроэнергии и соответственно уменьшение времени плавления для электрических печей сверхвысокой мощности обычно на 20—25 % меньше. Когда имеется дополнительное время для подогрева лома перед включением электрической дуги, количество сберегаемой электроэнергии может увеличиться до 40 %. Это особенно выгодно для заводов с высокой стоимостью электроэнергии или с ограниченным количеством выпускаемой продукции.

Размеры и конфигурации печи влияют на количество горелок и их расположение. Возможность использовать дополнительные горелки, расположенные на боковых стенках, шлаковой двери и носовой части печи, дает дополнительный вклад теплоты от этих горелок и пропорционально повышает экономию от использования горелок.

Перерывы в электроснабжении оказывают влияние как на характеристики работы при плавлении, так и при перегреве расплава. Если перерыв в подаче электроэнергии происходит во время плавильного цикла, когда находящийся в печи лом все еще получает теплоту от горелок, теплота, передаваемая от продуктов сгорания, используется для обеспечения дополнительной энергией во время этой задержки. Задержки в поступлении электроэнергии, случившиеся во время рафинирования и перегрева, влияют на КПД и производительность печи более значительно. Дополнительные тепловые потери, характерные для этих задержек, в цикле плавки могут быть возмещены только включением электрической энергии.

Оптимизация горелочных систем должна проводиться периодически, поскольку эксплуатационные параметры, как правило, постоянно изменяются на каждом заводе изза периодических изменений марки выплавляемой стали, типа лома, стоимости электроэнергии и т.п. Если эти изменения игнорируются, то экономия от использования горелок снижается.

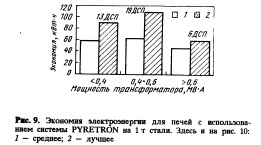

Специалистами Американ Комбасчн. Инк. была проанализирована информация о работе 56 электродуговых печей, оборудованных системой PYRETRON, для которых велась надежная регистрация потребления электроэнергии на 1 т производимой стали (рис. 9).

Приведенные результаты (рис. 9) показывают, что минимальная экономия электроэнергии была достигнута в электрических печах сверхвысокой мощности, где очень короткий цикл плавления уменьшает время, доступное для использования горелок. Значительную разницу в лучших и средних результатах в каждой из этих проанализированных групп следует отнести за счет различий в комплексе факторов, влияющих на работу электрических печей постоянного тока. Экономия электрической энергии на 1т продукции и повышение производительноости печи обычно хорошо соотносятся с плавками, где скорость разливки не лимитирует скорость всего процесса.

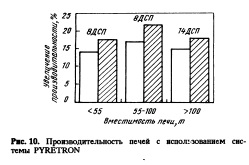

Размеры печей также влияют на рост производительности. Как показано на рис. 10, 55—100т печи показали наилучшие результаты производительности, так как большинство печей такого типа производят низкоуглеродистую сталь и используют легкий металлолом.

Умение операторов поддерживать оптимальный режим работы горелок существенно влияет на показатели эффективности, представленные на рис. 9 и 10. Этот факт привел Американ Комбасчн. к заключению, что постоянное обслуживание своих заказчиков с целью оптимизации системы PYRETRON (изменение программы работы горелки в соответствии с изменениями плотности лома, марки производимой стали и т.д.) может быть весьма выгодно для потребителей этой системы.

Расход электродов также зависит от правильного выбора программы работы горелок, и в первую очередь, от оптимального управления химическим составом пламени. Правильно отрегулированная система PYRETRON в состоянии снизить потребление электродов на 0,3— 0,4 кг на 1 т готовой продукции [4]. Снижение времени плавки и улучшение процесса вспенивания шлака уменьшает расход электродов при использовании системы PYRETRON.

Использование системы PYRETRON в электрических печах постоянного тока, производящих сталь с низким содержанием азота, показало, что ранее вспенивание шлака горелками обеспечивает лучшую защиту расплавленного металла от контакта с просачивающимся воздухом. Это снизило азотирование металла во время плавления и рафинирования, несмотря на использование горелками PYRETRON воздуха, содержащего азот [4].

Электрические печи сверхвысокой мощности повышают срок использования огнеупоров и водоохлаждаемых панелей. Считается, что это происходит изза уменьшения времени плавки и великолепного вспенивания шлака горелками. Необычные характеристики пламени горелок и их близкое расположение к ванне позволяют получить вспенивание шлака в ранней стадии цикла и поддерживать его в этом состоянии в течение рафинирования. Толщина слоя шлака такова, что часто он поднимается над горелками. Такой толстый слой шлака эффективно изолирует компоненты печи от дуги [7].

Накопленный опыт работы систем PYRETRON показал, что использование этих дополнительных горелок обеспечивает большие преимущества при плавке в электрических печах. Система PYRETRON продемонстрировала надежную работу с минимальными требованиями по ее поддержке и низкими эксплуатационными расходами. Новый дизайн электрических печей увеличивает потенциальные выгоды, которые может принести использование горелочной системы PYRETRON.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994