ЧЕРНАЯ МЕТАЛЛУРГИЯ РОССИИ СЕГОДНЯ И ЗАВТРА

Рассмотрены основные направления развития научноисследовательских работ в области металлургического производства. Конечным результатом исследований должно явиться создание комплексной системы v автоматизированного управления всем циклом металлургических процессов как в рамках интегрированных заводов с полным циклом, так и минизаводов, обеспечивающих широкий сортамент металлопродукции для металлопотребляющих отраслей.

Важнейшей задачей черной металлургии является ускоренное обновление и техническое перевооружение отрасли на основе широкого внедрения принципиально новых технологий, обеспечивающих наивысшую производительность труда и эффективность производства, радикальное повышение качества и расширение сортамента черных металлов, надежную охрану окружающей среды и решение социальных вопросов. Ускорение научнотехнического прогресса, совершенствование действующих и разработка принципиально новых процессов должны базироваться на потенциале научных исследований академической, отраслевой, вузовской и заводской науки.

Предстоит выполнить комплекс научно исследовательских и опытноконструкторских работ по развитию совмещенных технологических процессов (от переработки руды до производства готового проката). Для создания таких процессов следует решить ряд сложных научнотехнических задач, в том числе обеспечить необходимое качество и заданные параметры продуктов, передаваемых с одного агрегата на другой; требуемые взаимосвязанные скорости процесса в отдельных звеньях агрегата и совместимых агретатов; новый высокий уровень автоматизации и конт рольноприборного оформления.

Необходимо оценить объем и структуру выплавки чугуна и стали, что позволит выявить основные направления развития сталеплавильного производства на ближайшие десятилетия и сориентировать металлургов как в промышленном, так и в научном плане совершенствования процесса производства стали.

Основываясь на достижениях фундаментальной и прикладных наук, а также техники металлургического производства, уместно поставить вопрос о будущей структуре металлургического производства, эффективности использования различных агрегатов.

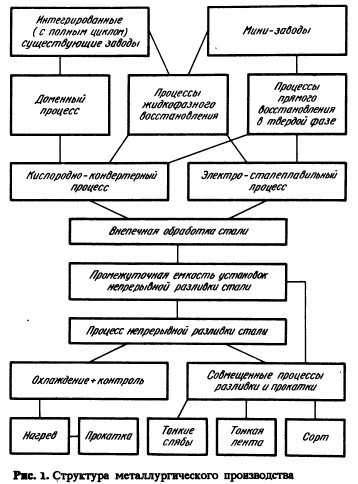

рии металлургических предприятии: интегрированные заводы мощностью до нескольких миллионов тонн готовой продукции, как правило, листовой, но иногда и высококачественной сортовой, включающие доменные печи, конвертеры и последующее оборудование и работающие в цикле руда—прокат; минизаводы производительностью 1,0—1,5 млн.т/г., ориентированные на производство листового, сортового и профильного проката, работающие в цикле скрап—прокат. Схема производства металлопродукции по этим двум категориям показана на рис.1.

Безусловно, крупные интегрированные заводы сохранят свою ведущую роль по крайней мере в первые 20 лет XXI в., но интенсивное развитие в этот период получат все же минизаводы. В связи с этим направления развития научных исследований целесообразно оценивать применительно к каждой стадии металлургического производства, характерной для интегрированных и минизаводов.

По данным работы [1], после спада производства чугуна в России и других странах с бывшей плановой экономикой с 1995 г. продолжится рост его производства с темпами прироста 2,02,5 % в год. Одновременно предполагается снижение потребления коксующихся углей в этих странах на 20% вследствие увеличения количества сырого угля, вдуваемого в доменные печи. Основной науч нотехнической проблемой явится увеличение количества вдуваемой угольной пыли до 100 кг/т чугуна к 2000 г. с последующим решением проблемы увеличения этих показателей до 220 кг/т с обогащением дутья кислородом.

Развитие технологии восстановительной плавки чугуна в мире, очевидно, пойдет по пути дальнейшего развития уже наиболее опробованных в промышленных масштабах процессов КОРЕКС и ПЖВ (Россия), имеющих, кроме того, сравнимые с доменной технологией расходы первичного топлива на тонну чугуна 5,05,4 ГДж. Тем более, что особенно последний процесс имеет значительные резервы по увеличению его экономичности. Для развития процессов восстановительной плавки чугуна предстоит решение научнотехнических задач их адаптации в современную структуру производства — это прежде всего увеличение единичной мощности агрегата > 1,0—2,0 млн.т, удлинения кампании печей до 4—5 лет. Однако, несмотря на успешное развитие технологий восстановительной плавки, они не окажут существенного влияния на производство чугуна в ближайшие 20 лет [2].

Применительно к минизаводам развитие получат процессы производства губчатого железа в шахтных печах (установки Мидрекс, ХИЛ).

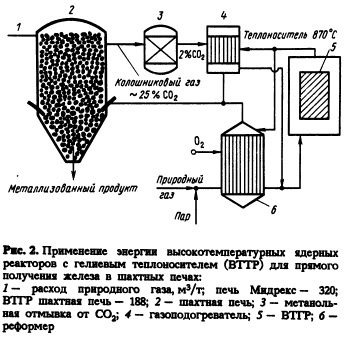

Наиболее перспективными направлениями развития технологии металлизации в шахтных печах, требующих научных проработок, являются: увеличение единичной мощности лечи до 0, 71 млн.т; перенос конверсии природного газа в рабочее пространство печи вплоть до полного вывода реформера из газовой схемы; использование в газовой схеме дуговых плазмотронов для нагрева газа, установок деструкции сверхзвукового потока С02 в неравновесном СВЧразряде, аппаратов мембранного типа и метанольной очистки газов от С02;

непосредственное комбинирование агрегатов металлизации с высокотемпературной ядерной энергоустановкой. Последнее позволяет снизить вдвое расход природного газа до 150170 мУт губчатого железа, а коэффициент использования тепла реакторной установки составит 0,79, что существенно выше, чем на АЭС (0,320,36) (рис.2). [3]; получение восстановительных газов путем газификации некоксующихся углей.

Однако существующие промышленные агрегаты газификации (Лурги и др.) плохо совмещаются с металлургической частью и приводят к увеличению размера инвестиций на проектную тонну годовой производительности на 70—80 %. Можно констатировать, что эта задача сегодня не имеет отработанного научного и технического решения, но, по нашему мнению, решение этой проблемы необходимо уже в следующие 30—40 лет, в течение которых, вероятно, будут в значительной степени исчерпаны подтвержденные запасы природного газа.

С этой точки зрения очень перспективным является решение проблемы подземной газификации некоксующихся углей. Показано, что стоимость единицы энергии газового энергоносителя не выше, чем для каменного угля, а КПД составляет 85—90 %. Очевидно, назрела необходимость расширения научного поиска по изучению эффективности этого источника восстановительного газа для прямого получения железа.

Рассматривая процессы сталеплавильного производства, следует отметить, что физикохимические аспекты глубокого рафинирования стали изучены довольно полно.

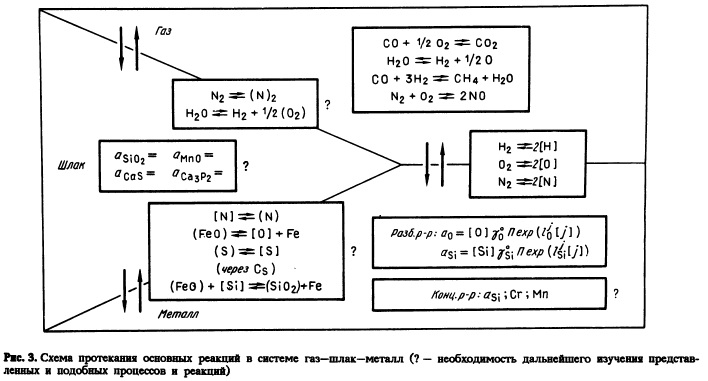

Принципиальная задача физической химии в этой области состоит в разработке высокоточных методов расчета равновесий и кийетики реакций в системах металл—шлак—газ, в создании базы надежных данных о термодинамических свойствах металлургических веществ и кинетических характеристик металлургических процессов, в нахождении способов объективного контроля состояния металла и шлака по ходу процесса.

Из трех главных участников металлургических процессов — газа, металла и шлака только термодинамическое описание газа при обычных давлениях не вызывает затруднений. Благодаря многочисленным исследованиям термодинамики металлических расплавов создана общепризнанная концепция жидких металлических сплавов методом параметров взаимодействия. Проведен критический обзор экспериментально определенных параметров и составлены базы соответствующих данных. Это дает возможность с определенной точностью прогнозировать образование компонентов расплава с кислородом, азотом, серой и другими элементами.

В настоящее время, несмотря на интенсивные исследования во всем мире, не создана общая термодинамическая теория многокомпонентных металлических растворов, и для расчетов термодинамических функций концентрированных растворов используют приближенные подходы, которые в таких системах могут давать значительные неточности. Дополнительные сложности в подобные расчеты вносит недостаточное знание термодинамических функций твердых фаз: растворов и соединений как переменного, так и постоянного состава. Главными задачами исследований можно назвать экспериментальное определение термодинамических функций всех возможных фаз в многокомпонентных системах, разработку термодинамических моделей многокомпонентных растворов и других фаз переменного состава, создание компьютерных диаграмм фазовых равновесий в многокомпонентных системах.

Состояние исследований в области термодинамики шлаков намного хуже, что делает невозможным расчет равновесий в системах металл—шлак—газ с достаточной для большого числа технологий и АСУ ТП точностью. Принятые до недавнего времени термодинамические модели жидких шлаков базируются на весьма ограниченных по точности и объему массивах экспериментальных данных о термодинамических свойствах, которые во многих случаях находятся в явном противоречии со сведениями о равновесии фаз в шлаках [4]. Ранее практически отсутствовала термодинамическая информация о системах, которые наряду с оксидами содержали бы продукты рафинировочных реакций: сульфиды, фосфиды и др. или распространенные компоненты типа флюорита, криолита и др. Существующие интерпретации термодинамических свойств шлаковых расплавов основываются на упрощенных представлениях о шлаках как растворах ионов. Однако эта концепция ни в чистом виде, ни в усовершенствованном, в том числе и с учетом полимеризации молекул кремнезема, не описывает характеристики расплавов, содержащиходновременно различные катионы и анионы, что характерно для реальных металлургических шлаков.

На рис.З схематически представлены основные реакции, как изученные, так и требующие дальнейшего изучения в системах газ—металл—шлак.

В ЦНИИчермете в последние годы начаты систематические исследования термодинамики шлаков благодаря разработке нового метода определения термодинамических свойств шлаков, основанного на сочетании эффузионной техники Кнудсена с массспектральным анализом газовой фазы. В нем преодолены главные трудности изучения шлаков, обусловленные низкой упругостью пара основных компонентов (СаО; А12Оэ; Si02) и их определенной химической инертностью по отношению к удобным для исследования газовым смесям [5].

Последние достижения открывают возможности построения надежных физикохимических моделей сталеплавильных процессов и процессов внепечной обработки стали: раскисления металла и остатков печного шлака, шлакообразования, состояния шлака, десульфурации, которые должны составить основу систем автоматизированного управления. Использование физикохимических моделей имеет ряд существенных преимуществ перед часто применяемым в АСУ статистическим подходом. Главные состоят в том, что физикохимические модели создают возможность учета различий каждой плавки по химическому составу, активности кислорода, температуре и другим технологическим особенностям. Последнее позволяет изменять режимы обработки на уровне основополагающих химических реакций и контролировать в ходе процесса химические и фазовые составы металла и шлака при раскислении, присадке ферросплавов и шлакообразующих, а также вследствие размыва футеровки.

Для построения алгоритмов управления процессами необходимы модели, в которых учитывались бы как термодинамические, так и кинетические аспекты процессов. Однако несмотря на то, что в настоящее время существует общая схема построения кинетических моделей, создать их практически невозможно, поскольку экспериментально определенные кинетические параметры характеризуют только те металлургические агрегаты, для которых они найдены. Методов теоретической оценки параметров, описывающих скорости химических реакций и явления массопереноса, не существует. Найденные экспериментальным путем значения параметров характеризуют только определенные металлургические агрегаты. В связи с этим на первом этапе в основу физикохимических моделей возможно положить термодинамические зависимости, а кинетический фактор учитывать путем введения эмпирических коэффициентов для адаптации системы к реальным условиям производства.

Поиск новых путей повышения служебных характеристик металлопродукции в значительной степени связан с различными методами подготовки расплавов к затвердеванию, достижением максимально однородного распределения компонентов по микрообъемам жидкого металла.

Большая часть металлических расплавов при небольших перегревах над температурой плавления находится в неравновесном, существенно микронеоднородном состоянии. Это значит, что в расплаве отсутствует статистическое равновесное распределение элементов, его микрообъемы существенно различаются между собой. Они частично сохраняют такое сочетание атомов и такую структуру, которые характерны для исходных шихтовых материалов. Длительность существования неравновесной системы обусловлена силами межчас тичных связей. Процесс перехода системы к равновесию протекает не в диффузионном, а в кинетическом режиме, т.е. для разрыва межатомных связей и формирования новой, более однородной структуры необходимо определенное энергетическое воздействие на жидкий металл.

Наиболее простым и доступным приемом управления структурой жидкого металла перед затвердеванием является научно обоснованный выбор температуры его выплавки, порядка ввода легирующих элементов, раскислителей и модификаторов, скорости нагрева и охлаждения в жидком состоянии. Этот метод получил название термовременной обработки расплава [6].

Вопросы подготовки металлических расплавов к затвердеванию путем теплового воздействия на их структуру в настоящее время интенсивно развиваются. Наиболее интересные результаты, обеспечившие повышение качества, получены для стали и сплавов на основе железа, никеля и алюминия. Исследования параметров термовременной обработки расплавов, сочетающих экспериментально обоснованное повышение температуры выплавки с понижением температуры разливки, а также регламентированные при этом значения продолжительности выплавки расплава требуют своего дальнейшего изучения и обоснования, прежде всего применительно к выплавке, сталей и сплавов в электропечах.

Конкретно, в области кислородноконвертерного производства на основании теоретических разработок должны быть решены задачи, предусматривающие предварительную подготовку шихтовых материалов на ресурсосберегающей основе, включая комплексную обработку чугуна, главным образом по снижению содержания кремния и марганца (<0,3% каждого), окислительновосстановительное рафинирование с использованием инертных газов для частичного раскисления, микролегирования и стабилизации металла в самом конвертерном агрегате. Предстоит решение проблемы производства суперчистых сталей (0,002% С; 0,001 % S; 0,002 % Р; 0,001 % 02; 0,0001% Hj).

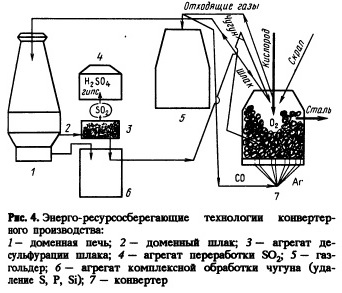

Комплексные исследования по ресурсосбережению и снижению энергоемкости металлопродукции включают разработку методов подготовки шихтовых (в том числе шлакообразующих) материалов с многократным использованием металлургических шлаков и отходящих газов. Проблемой, требующей для своего решения фундаментального научного подхода, является проблема рационального использования отходящих конвертерных газов, обладающих высоким топливновосстановительным потенциалом. Наиболее рациональные из применяемых в настоящее время решений — это охлаждение—газоочистка—сбор в газгольдер и дальнейшее его использование для обжига известняка, восстановление и нагрев лома (рис.4).

Но есть предложения и по более рациональному их использованию: охлаждение путем энергохимической аккумуляции до 10001100 °С с получением восстановительного газа с высоким потенциалом, а также энергохимическая аккумуляция путем добавки природного газа. При этом в газе содержание СО уменьшается на 3—5 %, но появляется ~12% Hj, объем его возрастает примерно на 25% с температурой 9001200 °С. Нагретый газ без очистки можно направлять на восстановление окатышей и одновременно пыли, которые пойдут на разбавление лома.

Попрежнему одним из важнейших направлений остается комплексная автоматизация процессов управления как технологией конвертерной плавки, так и производством, основополагающими разработками которой является создание технологических алгоритмов на базе динамических систем контроля параметров процесса. г Нет необходимости подробно останавливаться на определившихся к настоящему времени металлургических возможностях различных способов внепечной обработки стали. Все вышеперечисленные проблемы определения термодинамических и кинетических закономерностей в равной степени относятся и к методам вторичной металлургии. Однако просматривается целесообразность перевести часть технологических операций, характерных для агрегатов внепечной обработки стали, непосредственно к формирующемуся непрерывному слитку.

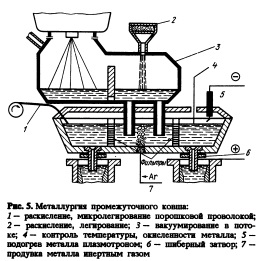

Зарубежные и отечественные исследования последних лет в области непрерывной разливки стали показали принципиальную возможность использования специальной конструкции промежуточной емкости УНРС в качестве самостоятельного металлургического агрегата комплексной обработки металла: рафинирования, микролегирования и модифицирования путем ввода порошковой проволоки или ленты или другими методами с одновременной обработкой металла нейтральным газом, фильтрации расплава, плазменного подогрева металла. Этим обеспечивается непрерывность операций и широкая возможность корректировки химического состава стали и температурного режима процесса разливки, а следовательно, и его стабильность (рис.5).

Таким образом, создание агрегата комплексной обработки стали непрерывного действия является актуальным. При этом ожидается сокращение расхода легирующих, модифицирующих и микролегирующих материалов на 25—50%, снижение расхода чугуна на 20 кг/т стали за счет сокращения потерь тепла при транспортировке металла от сталеплавильного агрегата до УНРС и в процессе разливки, значительное уменьшение количества неметаллических включений в непрерывнолитых слитках при одновременном улучшении качества их поверхности и макроструктуры.

В технологию внепечной обработки стали в промежуточной емкости удачно вписывается процесс поточного струйного вакуумирования<

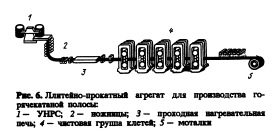

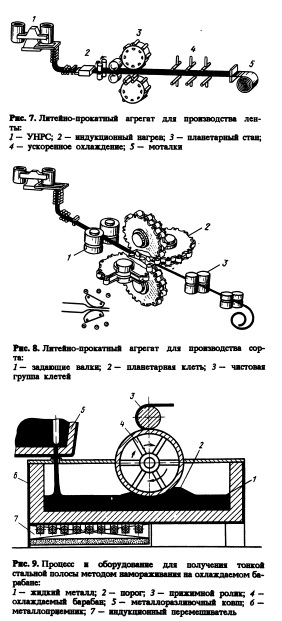

Последние достижения в области непрерывной разливки стали и прокатки свидетельствуют о том, что вырисовывается новая концепция этой стадии металлургического производства. Одной из основных проблем в области разливки стали на машинах УНРС является необходимость создания условий, обеспечивающих разливку заготовок, близких по форме к конечной продукции (рис.6—9).

Опыт непрерывной разливки стали показывает, что четкое соблюдение и поддержание в заданных пределах технологических параметров плавки, внепечной обработки и непрерывной разливки, а также определенных параметров оборудования гарантирует стабильность гехнологии и получение непрерывнолитых слитков высокого качества без промежуточного контроля качества поверхности и макроструктуры. Однако эти требования на практике выдерживать в полном объеме не удается вследствие многофакторности процесса непрерывной разливки, характеризующегося значительной степенью неопределенности, что приводит к нарушению требований технологии к браку слитков.

Путь решения этой проблемы лежит не только в разработке новых принципов воздействия на кристаллизующийся металл (воздействие магнитными полями, вибрация, ультразвук), но и в создании автоматизированной системы прогнозирования и контроля качества слитков и математической модели прогнозирования качества (математического дефектоскопа) на базе обработки данных о параметрах процесса разливки и качества заготовок в темпе с процессом разливки.

Очередным шагом в развитии непрерывности технологического пррцесса является установление непосредственной связи между УНРС и станом горячей прокатки либо горячего, либо прямого всада. Необходимой предпосылкой для успешного применения горячего или прямого всада является производство бездефектных слябов, поскольку при такой технологии нет возможности обрабатывать поверхность между разливкой и прокаткой.

Дальнейшим направлением в разработке систем контроля и прогнозирования качества непрерывнолитых слябов и обеспечении их горячего всада должно явиться соединение в единую систему математического и аппаратурного дефектоскопов. При этом система контроля и прогнозирования качества непрерывнолитых слябов должна выполнять алгоритмическую обратную связь от аппаратурного и дефектоскопа к "математическому" при условии корректировки алгоритмов управления в процессе непрерывной разливки, управлять машиной огневой зачистки, выдавать рекомендации по объему и топографии зачистки дефектов.

Формирование концепции минизаводов показало, что наиболее экономичной является схема, основанная на использовании литейнопрокатных комплексов производительностью 1 1,5 млн.т. В этом отношении реализация возможности разливки тонких слябов (<50 мм) и тонкой полосы (1—10 мм) можно отнести к одному из важнейших этапов развития металлургического производства.

Для реализации явных преимуществ непрерывной отливки заготовок тонких сечений требуется решить целый ряд теоретических и научнотехнических проблем. Рассматриваемая технология в теоретическом плане формально основана на объединении процессов кристаллизации металла и деформации затвердевающего слитка. При этом возможно достижение новых качественных параметров процесса: уменьшение междендритной агональной ликвации, устранение центральной осевой пористости, уменьшение объема эвтектических, других легкоплавких прослоек в межзеренных областях. Уменьшение доли неметаллических включений, образующихся к концу затвердевания, тесно связано с возможным положительным влиянием на уровень механических характеристик стали при дальнейшей обработке. Для этого нужно обеспечить быстрое сближение растущих навстречу друг другу фронтов затвердевания на сравнительно коротком пути. Оценки показывают, что при определенных размерах кристаллизатора возможно получение заготовок толщиной до 20 мм [7].

Второе направление развития связано с деформированием непрерывного слитка во вторичной зоне охлаждения. При конечной толщине заготовки 50—60 мм и соответствующем режиме вторичного охлаждения можно получить равноосную мелкозернистую структуру практически по всему сечению заготовки. Это в свою очередь ведет к повышению уровня механических характеристик готового проката. Лучшие свойства могут быть получены и при меньших, чем обычно принятые, суммарных обжатиях. В среднем показатели прочности и пластичности углеродистых и низколегированных сталей могут быть повышены благодаря этому на 20% [8].

Склонность к образованию трещин на поверхности слитка, а также качество окончательной продукции по механическим характеристикам связаны с образованием и распределением по объему металла примесных элементов и неметаллических включений, степени их сегрегации.

Скорости образования соединений и распределение их по объему существенным образом зависят от исходного состава стали, условий охлаждения слитка, скорости разливки и термодинамических стимулов к образованию того или иного соединения. Разрабатываемые для анализа этих процессов компьютерные мо дели помогают рационально организовать раскисление, микролегирование металла при внепечной обработке, чтобы уменьшить или подавить образование вредных Включений, предотвратить накопление включений на границах зерен при кристаллизации. Надежность расчетов будет определяться в основном точностью задания термодинамических и кинетических характеристик для соединений, участвующих в процессе.

Решение вопроса оптимальной схемы стыковки в выбора обжимных средств во многом определяется шириной отливаемых тонких слябов. В настоящее время ширина тонких слябов достигает 1400 мм. Дальнейшее увеличение ширины отливаемого сляба, повидимому, проблематично в связи с размерами и формой кристаллизатора. Дальнейшее увеличение ширины тонкого сляба связано, на наш взгляд, с изменением схемы подвода металла в кристаллизатор.

Достигнутые в настоящее время скорости разливки тонких слябов в пределах 5—6 м/мин не являются конечными. Решение задачи дальнейшего увеличения скоростей разливки тонких слябов ставит на повестку дня проблему оптимизации формы кристаллизаторов, разработку малогабаритных стойких огнеупоров для разливочных стаканов, создание высокоэффективных и экологически чистых шлакообразующих смесей, способных работать в специфических условиях процесса непрерывной разливки тонких слябов, а также разработку новых оригинальных принципов получения тонких слябов и лент. В частности, интересна и перспективна задача одновременного совмещения процессов непрерыной разливки тонких слябов и их обжатия с жидкой сердцевиной.

Значительного улучшения качества тонких непрерывнолитых слитков и оптимизации процесса их кристаллизации и формирования можно достигнуть как при помощи традиционных средств физического воздействия на слиток, например, электромагнитного перемешивания, вибрации, применения ультразвука, так и с помощью новых оригинальных средств, которые обязательно должны появиться у исследователей и ученых.

Серьезной конструктивной и научной задачей на будущее является создание литейнопрокатного агрегата, где бы тонкий сляб без разделения и промежуточного нагрева непосредственно задавался в прокатный стан. Существует проблема создания комбинированных установок непрерывной разливки тонких слябов и слябов повышенной толщины. При этом остается задача дальнейшего расширения диапазона форм поперечных сечений непрерывных слитков, близких к готовым изделиям (сортовые заготовки).

Существующий процесс производства стали почти непрерывный. Разрыв имеет место лишь между выпуском стали из агрегата и началом непрерывной разливки. Создание теоретических основ и техники полностью непрерывного процесса — интересная и многообещающая задача.

В последнее время в сталеплавильном производстве и области ковшовой металлургии произошли коренные изменения в части автоматизации процессов. Преимущественно ручной и с помощью простейших электрических схем процесс управления сегодня почти повсеместно заменен на современные вычислительные комплексы и системы, созданные на основе углубленного изучения металлургических процессов и достижений в области электроники и компьютерной техники.

Однако достижения современной науки позволяют ставить и решать в пределах XX и на 18 чала XXI в. новые задачи в области автоматизации, контроля и управления процессами сталеплавильного производства, внепечной металлургии и непрерывной разливки. Реализация этих задач радикально изменит существующие системы автоматизации процессов и позволит осуществить действительно динамическое управление ими. К настоящему времени имеются первые достижения в области непосредственного определения химического состава металла как в сталеплавильных агрегатах, так и в агрегатах вторичной металлургии на основе достижений лазерной и оптической техники с передачей данных на компьютер.

Очевидно, что завершение этих исследований и комплексная реализация их в производстве коренным образом изменит всю существующую систему контроля жидкого металла. Но это только один из элементов будущих систем автоматизированных систем управления. Следует также добавить необходимость на основе фундаментальных и прикладных исследований всего комплекса датчиков и устройств непрерывного действия, обеспечения контроля скорости потоков и химического состава газов как поступающих в агрегат, так и отходящих из него. Это же касается и порошкообразных реагентов, химанализа металла и шлака, непрерывной регистрации профиля футеровки, уровней металла и шлака и т.д. Все сказанное должно быть применимо и для вновь создаваемых агрегатов, которые могут появиться в перспективе.

Иными словами, сталеплавильное производство в XXI в. — это полностью автоматизированное производство. Но это необходимо рассматривать как только одну из стадий полного управления металлургическим заводом. Вмешательство человека должно быть сведено к минимуму. Совершенно очевидно, что создание такой системы потребует значительного расширения и координации исследований на высоком научном уровне в большом количестве взаимосвязанных областей науки.

Такие изменения в контроле и управлении сталеплавильным производством будут преследовать решение важнейшей задачи дальнейшего коренного улучшения качества металлопродукции, которое выразится в практически полном отсутствии вредных сопутствующих элементов, высокой гомогенности расплава и сведения к минимуму колебаний как легирующих, так и примесных элементов, высоком уровне всех требуемых свойств металлопродукции.

Однако не следует считать, что этим будут исчерпаны резервы доменного производства, прямого восстановления, внепечной обработки стали, способов непрерывной разливки. Все процессы будут совершенствоваться на основе дальнейшего развития фундаментальных исследований и прикладных научно исследовательских работ, и в настоящее время вряд ли ктолибо возьмется предсказать, какие новые возможности и неожиданные эффекты при этом будут вскрыты. Металлургическая наука, которая и дальше будет развиваться, включая в себя как элементы достижения в области физики, химии, электроники и, вобщемто, всех технических наук, безусловно в XXI в. достигнет новых высот, что явится основой и для появления новых технологий, прежде всего абсолютно экологически чистых и работающих в режиме замкнутого цикла, без какихлибо вредных и неиспользованных веществ в окружающую среду. Тем самым это будут и максимально экономичные процессы. 1*

Библиографический список

1. USI Commitee tee on Raw Material, Future Supplies of Coking Coal. Br. 1992.Роменеи, BA., Вегман Е.Ф. / Сталь. 1993. N1. C.7—11.

3. Воскобойников ВТ., Перлов НМ., Васильев ЕЛ. /Сталь. 1977. N6. С.567571.

4. Вшикарев А.Ф., Стомахин ЛЯ. / Сталь. 1993. М2. С.2729.

5. Могутное БМ., Зайцев АЛ. / Сталь. 1992. N*9. С.8286.

6. Баум БЛ., Хасин ГА., Тлгунов ГМ. и др. Жидкая сталь. —М.: Металлургия. 1984. 207 с.

7. Борисов В.Т., Еептеев ДЛ. / Сталь. 1993. N*4. С.74—78.‘8. Лебедев ВЛ., Деез АЛ., 111 абалое ИЛ. и др. Материалы международной конференции "Технология непрерывной разливки стали и горячей прокатки". г.Вологда, ВсПИ, Вып.1. 1991. С.1221.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994