ПОГРУЖНАЯ СИСТЕМА "ХАЙДРИС" ПРЯМОГО ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ВОДОРОДА

В отличие от других погружных пробоотборников и фурм, применяемых для измерения содержания водорода в жидком металле, пробоотборник и фурма системы Хайдрис состоят из газовой трубки вместо электродов.1. Принцип измерения

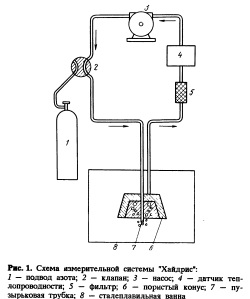

Принцип измерения, на котором основана система "Хайдрис", иллюстрирует рис. 1. На начальной стадии измерения все трассы системы находящуюся внутри пористого жаростойкого керамического колпака. Далее подача азота прекращается, и находящийся в измерительной системе азот рециркулирует с помощью насоса. Растворенный в стали водород проникает в газноситель. При этом устанавливается равновесие между его парциальным давлением в стали и в газовой фазе. Парциальное давление водорода в газе контролируется в потоке детектором на принципе измерения теплопроводимости. Газ рециркулирует через жидкую ванну металла до тех пор, пока не возникает нового равномерного значения содержания водорода. При этом измеряется новое стабильное парциальное давление водорода. Общее время измерения составляет 40—60 с в зависимости от содержания водорода в стали.

2. Состав погружной системы "Хайдрис”

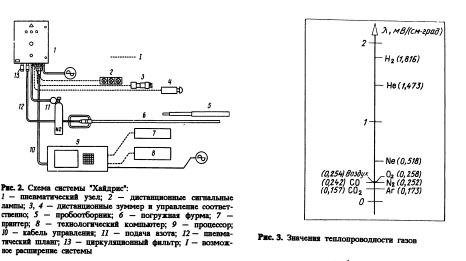

Расходуемый пробоотборник (рис. 2) предназначен для подачи газаносителя в металл и из него. Он состой из пузырьковой газовой трубки, пористого керамического колпака, второй трубки для подачи газа обратно в фурму и соединительного элемента. Трубка выполнена из огнеупорного картона и соединения с огнеупорной гильзой для обеспечения во время погружения теплоизоляции.

Фурма предназначена для погружения про* боотборника в металл. Она состоит из метал лической трубки с контактным узлом для присоединения расходуемого пробоотборника, соединена с пневматической установкой посредством шланга.

Пневматическая установка, предназначенная для подачи и анализа газа, состоит из насоса, детектора теплопроводности, фильтра, датчика давления и соединительных элементов и шлангов для азота. Все части закрыты в газоплотный корпус, снабженный контрольными лампами, пусковой кнопкой и зуммером "окончание измерения".

Управляющее устройство снабжено микропроцессором для управления насосом, клапанами, зуммером и контрольными лампами. Микропроцессор осуществляет также контроль детектора теплопроводности и датчика давления и преобразует электрические сигналы в концентрацию водорода, выраженную в ррт. На экран дисплея микропроцессора выдается информация как в графическом, так и в цифровом виде. Результаты измерения хранятся в памяти микропроцессора и могут быть выведены по требованию на принтер или переданы в ЭВМ более высокого уровня.

3. Точность измерительной системы "Хайдрис"

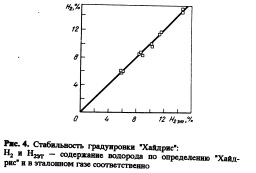

Так как теплопроводность водорода намного больше, чем других присутствующих в жидкой стали газов, измерения отличаются повышенной точностью (рис. 3). Для доказательства этого проведены различные эксперименты.

Перед каждым измерением микропроцессор измерительной системы осуществляет автоматическую калибровку нуля с помощью термо кондуктометрического газоанализатора. Для определения стабильности калибровки проводится поверка системы по калибровочным смесям (Н2 и N2). ИЗ данных рис. 4 видно, что содержание водорода в газовой смеси, измеряемое системой "Хайдрис", находится в близком соответствии с составом калибровочных газовых смесей.

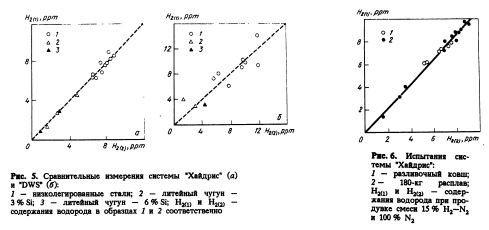

Воспроизводимость результатов "Хайдрис" и "DWS" была подтверждена. Выполнено несколько повторных измерений с перерывом 3— 5 мин. Соответствующие результаты сравнительных измерений системами "Хайдрис" и "DWS" приведены на рис. 5. Результаты испытаний показали воспроизводимость "Хайдрис" в диапазоне 4% ppm Н2. Системе "DWS" соответствуют большие отклонения даже в случае особой тщательности работы в лабораторных условиях.

Проводились также измерения "Хайдрис" с N2 и смеси H2+N2 в качестве газаносителя. Целью испытания было доказать, что газ в системе "Хайдрис" достигает равновесия с расплавом. Системой "Идрис" проводилось два измерения. Первое измерение осуществляли с газомносителем, содержащим 15% Н2. Избыточный водород в газеносителе растворялся в расплаве при достижении равновесия. Второе измерение проводили с газомносителем из 100 % N2, в котором водород абсорбировался из жидкой ванны при достижении равновесия. Результаты испытаний приведены на рис. 6. В этих испытаниях определено, что значение содержания водорода, полученное в системе "Идрис" при использовании смеси 15% Н2—N2 в качестве продувочного газа на 0,1—0,5 ррт (выше, чем полученные со смесью из 100% N2. Эту небольшую разницу следовало ожидать из-за кинетики взаимодействия газ—металл на границе с газовой фазой при первоначальной высокой и низкой концентрациях реагирующего вещества.

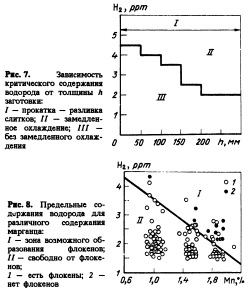

4. Воздействие водорода на качество сталиВодород является причиной ряда дефектов в стали или ее разрушения. Эти дефекты вызваны внутренним давлением, возникающим при образовании из атомов водорода, имеющих большой объем стабильных молекул Н2. Возможность дефектов увеличивается с ростом содержания водорода и толщины листа (рис. 7).

Водород удаляется из стали путем контролируемого медленного ее охлаждения или отдельной изотермической обработкой перед дальнейшими операциями. Однако эти процессы снижают эффективность ввода ряда легирующих добавок и требуют дополнительных затрат.

Флокены. Образуются изза вредного воздействия водорода. Они появляются при температуре ниже 200 °С и приводят к разруше 232 нию стальных конструкций. Наиболее вероятно образование флокенов вокруг включений и в зонах мартенсита или зоне сегрегаций. Фло кены не наблюдаются в нелегированных сталях, но легко образуются при легировании марганцем, хромом и никелем. Данные рис. 8

Раковины и подкорковые пузыри образуются в результате избыточного содержания растворенного азота, СО и водорода. Ужесточение требований к качеству стали вызывает необходимость уменьшать количество примесей и раковин.

Если распределение водорода в стали неоднородно, это может привести и к неоднородности качества металлопродукции.

5. Источники поступления водорода

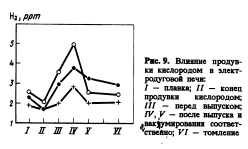

Предотвратить поступление водорода легче, чем проводить термическую обработку. Система "Хайдрис" является эффективным инструментом для выявления, понятия и исправления основных причин увеличения содержания водорода. Существует ряд источников водорода, общих для выплавки и разливки стали. Одним из источников роста содержания водорода является атмосферная влага. Переход водорода осуществляется посредством прямого контакта во время, выпуска плавки (рис. 9), процессами абсорбции и диффузии через шлак и абсорбцией из гигроскопических добавок.

Флюсующие добавки извести, известняка и доломита увеличивают содержание водорода в стали. Известь легко абсорбирует атмосферную влагу и часто является причиной повышенного содержания водорода, особенно если ее хранение не организовано соответствующим образом.

Шлак имеет способность удерживать воду. Эта тенденция увеличивается с ростом его основности. Текучесть шлака также имеет большое значение. Жидкоподвижные шлаки легче переносят водород в сталь.

Материалы для футеровки печи, ковшей и промежуточных разливочных ковшей могут вносить значительное количество водорода. Для новой футеровки рост содержания достигает до 2 ppm.

Содержание водорода возрастает с увеличением добавок ферросплавов. Эта тенденция может быть уменьшена хранением ферросплавов в сухих помещениях.

Высокое содержание серы ведет к уменьшению содержания водорода. Поэтому десульфу рированная сталь более чувствительна к росту содержания водорода. Обессеривающие добавки также являются источником влаги.

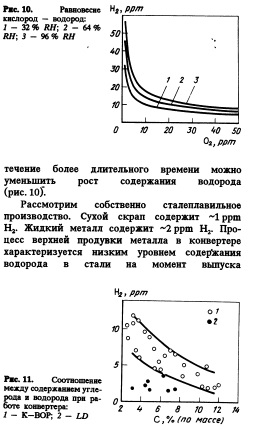

Высокое содержание кислорода предотвращает рост содержания водорода. Посредством изменения технологии плавки с сохранением содержания кислорода на высоком уровне в течение более длительного времени можно уменьшить рост содержания водорода (рис. 10).

Рассмотрим собственно сталеплавильное производство. Сухой скрап содержит ~1 ррт Н2. Жидкий металл содержит ~2 ррт Н2. Процесс верхней продувки металла в конвертере характеризуется низким уровнем содержания водорода в стали на момент выпуска (<2ррт). Высокий уровень содержания водорода может быть получен от утечки воды из поврежденной фурмы. Практика донной продувки может привести к увеличению содержания водорода в случае использования в качестве охладителя углеводородов. На рис. 11 приведено сравнение уровней содержания водорода в стали, полученной по этим двум технологиям.

6. Вакуумирование

Вакуумирование проводится для снижения до минимума содержания водорода. Для оптимизации процесса вакуумирования необходимо точное измерение содержания водорода в стали до и после вакуумирования. При этом появляется возможность снижать стоимость. Непрерывное измерение содержания водорода после вакуумирования обеспечивает эксплуатационный персонал надежным инструментом контроля качества перед отправкой ковша на непрерывную разливку или в разливочное отделение.

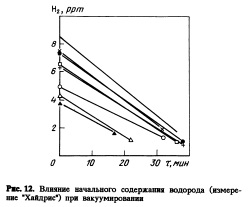

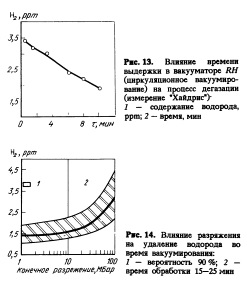

Основные параметры: начальный уровень содержания водорода — жидкая сталь с малым содержанием водорода достигает требуемого уровня концентрации быстрее (рис. 12); время вакуумирования — очень важно определить заданное время вакуумирования, его увеличена, рртние приводит к уменьшению содержания водорода (рис. 13); минимальное разрежение — чем ниже давление, тем более эффективно удаление водорода (рис. 14). Низкое давление должно быть достигнуто как можно быстрее, объем продувки инертными газами — увеличение количества продуваемого инертного газа улучшает удаление водорода из стали; » марки — спокойная сталь требует более долгого периода вакуумирования.

8. Сравнение системы "Хайдрис” с другими методами измерений

Существовавшие ранее методы измерений затруднительны по причине требований к технике отбора проб. При этом достоверность и воспроизводимость результатов измерений низкая. Проба подвергается как можно более быстрому охлаждению с целью "заморозки" водорода. При этом влажность воздуха и пробоотборника, влага во время охлаждения, диаметр пробы, качество поверхности, содержание ферросплавов, различные условия отбора и т.д. могут вызвать существенные дополнительные погрешности анализа. Есть две основные причины возникновения погрешностей при отборе проб этими методами. Первая: при малых концентрациях водорода влияние влаги существенно. Вторая: дополнительный выход водорода из пробы из-за снижения его растворимости. Особо это проявляется при высоких концентрациях водорода и частично кор релируется с содержанием углерода.

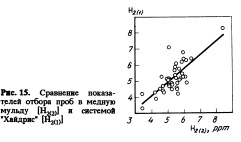

Отбор пробы в медную мульду (внутренний стандарт) — жидкая сталь отбирается ложкой и заливается в мульду. Образцы из мульды обычно имеют немногим большую концентрацию водорода, чем измеренная системой "Хайдрис" изза влияния атмосферной влаги (рис. 15).

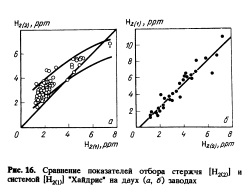

На рис. 16 показаны сравнительные данные при отборе стержне (ферростатическое заполнение). Окончательный результат всегда зависит от используемой техники. В основном значения системы "Хайдрис" в широком диапазоне аналогичны результатам стержневого отбора. В первом случае (см. рис.16,а) есть хорошая корреляция с стержневым методом отбора. Во втором случае (см. рис.16,5), однако, стержневой отбор дает положительное отклонение результатов измерений.

Полученные значения содержания водорода при отборе стержня (вакуумное наполнение) находятся в диапазоне значений системы "Хайдрис". Данные рис. 17 иллюстрируют хорошую корреляцию при концентрации ниже 5 ррт. При повышении концентрации выше указанного значения разница отклонений увеличивается. Анализ с помощью пробницы с двойной стенкой (рис. 18) состоит в определении количества водорода, выделившегося из охлаждаемой пробы и количества водорода, оставшегося в затвердевшем образце. Система "Хайдрис" практически всегда дает меньшие значения определяемой концентрации изза улавливания водорода, выходящего из стали в вакуумную камеру.

Разработана, испытана и рекомендуется на перспективу новая погружная измерительная система "Хайдрис" для быстрого и точного контроля содержания водорода в жидкой стали.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994