ПОВЫШЕНИЕ КАЧЕСТВА И ПРОИЗВОДИТЕЛЬНОСТИ СТАНОВ ХОЛОДНОЙ ПРОКАТКИ ПОСРЕДСТВОМ ПРЕЦИЗИОННОГО КОНТРОЛЯ И ДИНАМИЧЕСКОГО МОДЕЛИРОВАНИЯ

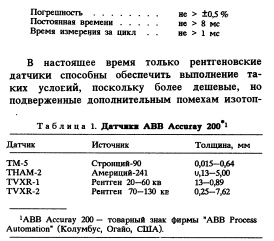

Улучшение качества холоднокатаного проката и повышение производительности станов — диктуется сегодняшними требованиями рынка. Измерения лазером скорости полосы, контроль с применением датчиков ее толщины, управление процессом прокатки с помощью быстродействующего формоизмерительного ролика и датчика межвалкового расстояния, измерителя силы натяжения обеспечивают минимальные отклонения толщины и плоскостности. Существующие станы холодной прокатки могут быть усовершенствованы при установке современного измерительного оборудования и посредством динамического моделирования их работы.В настоящее время только рентгеновские датчики способны обеспечить выполнение таких услоЕИЙ, поскольку более дешевые, но подверженные дополнительным помехам изотопные датчики в большинстве случаев не обеспечивают необходимых характеристик при заданной постоянной времени.

Натяжение полосы

Контроль натяжения полосы осуществляют специальным измерительным элементом, смонтированным под подшипниками натяжных роликов на входе и выходе прокатного стана или специальным установленным между стойками валков стержнем с роликами, работающим на растяжение. При этом требуется постоянная времени не >10мс, а погрешность должна составлять не <±0,5%.

Скорость привода

Цифровое управление проводом стана требует высокого разрешения и точной дискретности работы генератора импульсов в процессе измерения скорости, поскольку даже ее малые изменения могут вызвать существенные изменения натяжения полосы.

В настоящее время гарантированно можно достигать порядка 5000 импульсов за один оборот для каждого из двух взаимно перпендикулярных проходов, т.е. 20000 импульсов за один оборот. Отклонения от дискретности при этом составляют <2% при продолжительности измерения 1мс.

Скорость полосы

Скорость полосы впереди и сзади валков зависит от поведения в межвалковом промежутке и неравномерности полосы по толщине на входе.

Надежным средством контроля этих скоростей является бесконтактный лазерный измеритель, работающий по принципу допплеровского интерферометра. Достигаемая при этом погрешность <±1% при минимальной постоянной времени и времени измерения < 1 с. Такие приборы могут быть установлены на высоте порядка 1м над полосой в хорошо защищенном месте.

Вариант измерителя с отклоняющими роликами неудачен изза тенденции к их проскальзыванию против движения полосы. При этом ролики для измерения скорости полосы повреждают поверхность проката или могут быть повреждены при входе полосы в валки.

Усилие валка

Наилучшим, но дорогостоящим средством измерения усилия валков являются специальные измерительные элементы нагрузки на противоположном конце нажимного винта между траверсами и опорными стойками. В современных условиях контроль за толщиной можно выполнять измерением давления в гидравлическом цилиндре и с коррекцией соответствующего усилия на валок.

Изгибающее усилие

Как и усилие на валок, изгибающее усилие может быть измерено датчиком давления в цилиндре.

Расположение нажимного винта

Погрешность должна быть не +/— 1 мкм. При этом хорошо зарекомендовали магнитные датчики, надежно работающие в сложных условиях прокатного стана.

Другие измерения

Необходимы точные измерения различных перемещений полосы. При этом применяют специальные кодирующие сенсоры для контроля линейных и вращательных движений на базе ультразвукового принципа измерения. В ряде случаев их монтируют внутри гидроцилиндров.

Обеспечение плоскостности

Плоскостность и форму полосы контролируют по расположению напряжений по ее ширине с помошью формоизмерительных валков. Они могут иметь различную конструкцию, но наиболее распространена (внедрено более 250 штук) конструкция ABB—Atressometer.

Такой измерительный валок выполняет четыре измерения за одно вращение. Быстродействующий микропроцессор при этом вычисляет показатель формы полосы, начиная со скорости ее движения 20 м/мин. Этот валок оборудован также устройство фиксации жесткого края полосы индукционным методом.

Управление станом холодной прокатки

Контролируемыми параметрами являются толщина полосы на выходе межвалкового промежутка, натяжение полосы в начале и в конце межвалкового промежутка и форма на выходе. Регулировка этих параметров производится скоростью перемещения и нажимным винтом, наклоном валков, их смещением и подачей смазочноохлаждающей эмульсии.

Приводные механизмы

Для качественного управления станом необходима оптимизация работы приводных механизмов. При этом необходимы гидроцилиндры 159 высокого давления для нажимных винтов, низкое трение направляющих траверс, жесткая конструкция валков. Выполнение этих требований к механическим характеристикам стана обеспечивает малое время запаздывания перемещения нажимных винтов (30—60 мс). Для достижения времени запаздывания 50—70 мс возможно использование приводов переменного тока. При этом для низких скоростей (макс. 600 мин" ) применяют синхронизированный двигатель с ионным преобразователем частоты, а для более высоких скоростей— индуктивные двигатели с широтноимпульсной модуляцией. Этим устраняется проблема пульсации вращающего момента. Привод переменного тока обеспечивает широкие возможности конструкции устройства смотки рулона без зубчатых передач (при меньшей стоимости) по сравнению с приводом постоянного тока.

Контроль формы

Отклонения реальной формы полосы от требуемой оценивают обычно по заданному эталону формы с включением соответствующего управления прогибом, наклоном, зонным охлаждением и, если имеется, смещением валков.

Обратная связь по задаваемым параметрам

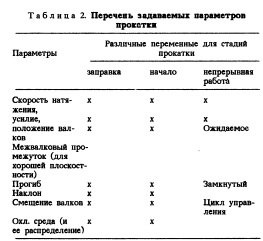

Лучший способ управления начинается с нулевой фазы, когда все контроллеры находятся в точках их идеального назначения. Мастерство оператора прокатного стана позволяет определить эти точки самостоятельно. Однако разные операторы имеют индивидуальные точки зрения, поэтому автоматический метод дает более быстрые и воспроизводимые результаты. Возможные задаваемые параметры приведены в табл. 2.

Моделирование работы прокатного стана

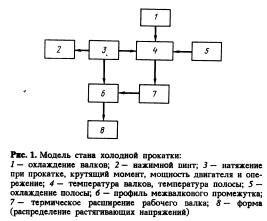

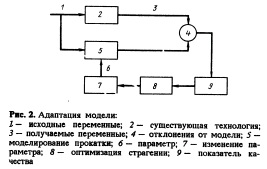

На рис. 1 показаны основные составляющие прокатного стана. Модель стана холодной прокатки необходима для оптимизации и изменения схемы проходов; расчетов в цепях контроллеров и диагностики прокатного стана. Для достижения наилучшей организации прокатного производства желательно иметь автоматическую, самообучающуюся модель процесса с вводом исходных параметров процесса прокатки. Измеряемые параметры (и возможные погрешности для усилия при прокатке, крутящего момента валка, проскальзывания в валковом промежутке), полученные в процессе работы, сравнивают с результатами моделирования. Получаемые отличия в обоих случаях вводятся снова в модель для ее адаптации, отладки, в результате чего и осуществляется замкнутый цикл до тех пор, пока отклонения не будут минимизированы (рис. 2).

Динамическое моделирование

В настоящее время существует возможность полного динамического моделирования с учетом нелинейности процесса прокатки в пространстве и во времени. Существующие возможности обеспечивают любое количество моделей в соответствии с крупными заказами потребителей. Программы динамического моделирования выполняются в форме блоков (рис. 3). Для работы с такой моделью необходимы способы линеаризации и оптимизации контроллеров. Преимущество динамической модели — оптимизация работы стана в целом на стадии проектирования; гарантия качества продукции и производительности стана при минимальных капитальных затратах; выявление новых, прогрессивных принципов управления качеством; определение задаваемых при пусконаладке параметров.

Система автоматизации

Должна учитывать все измеряемые и изменяемые параметры стана, поступающие в управляющий компьютер. Система обмена информацией должна обеспечиваться по высокоскоростным линиям связи. Примером такой современной системы является "ABBMaster RMC" с полным обеспечением вышеизложенных функций контроля и управления.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994