ПРОБЛЕМЫ МЕТАЛЛУРГИЧЕСКОГО ЗАВОДА БУДУЩЕГО

Проанализировано состояние и тенденции развития основных переделов черной металлургии. Приведена сравнительная оценка недостатков современной металлургии, определяемых ее структурой, сырьевой и . энергетической базой, несовершенствамипроцессов и агрегатов, в том числе с позиций загрязнения окружающей среды. Рекомендованы мероприятия, обеспечивающие эволюционный путь развития металлургии, — совершенствование существующих процессов и аппаратов. Радика.'гьным решением проблем мета ълургии будущего является создание энерготехнологических комплексов объединяющих источники тепловой и электрической энергии с интегрированным или минизаводом, основанном на оптимальном использовании произведенной энергии с помощью плазменной техники.

Создание энергетики и технологии, основан из главных задач, стоящих перед человечестных на универсальных и экологически совер вом на пороге XXI источниках энергии, является одной Современная металлургия, являясь основой промышленного производства в целом, обладает рядом существенных недостатков, вытекающихиз ее структуры, сырьевой и энергетической базы, особенностей физикохимических процессов, протекающих в металлургических агрегатах.

Экстенсивное развитие металлургии привело к созданию гигантских агрегатов высокой единичной мощности и производительности, что привело к ряду негативных последствий.

Прежде всего увеличилась зависимость от сырьевой базы и источников энергии. Металлургия крупнейший потребитель энергии: примерно 8—10 %, до 20 % в ряде развитых стран. Металлургия находится в резком противоречии с экологией. На черную металлургию приходится 24,3 % загрязнений атмосферного воздуха (тепоэнергетику — 27 %). Эко

логический ущерб от производства стали по традиционной схеме домнаконвертер в стоимостном выражении составляет ~25 % от ее стоимости, причем наибольший ущерб приносят агломерационное, коксохимическое и собственно доменное производства.

Крайне низка эффективность капиталовложений в черную металлургию. Совместное действие этих и сопутствующих факторов привело к стагнации и даже уменьшению объема металлургического производства, его перемещению в развивающиеся страны с дешевым сырьем и рабочей силой.

Для отечественной металлургии кризисные явления усугубляются отсталой структурой. В то время как в мире (на 1989 г.) 56% стали производилось в кислородных конвертерах, 28% в электропечах и только 16% мартеновским способом, в СНГ производится более 52% мартеновской стали, при 35% конвертерной стали и 13 % электростали. Хотя СССР родина непрерывной разливки стали, доля непрерывной разливки не превышает , 20%.

Тормозом на пути развития металлургии является и определенная универсализация агрегатов, совмещение в них противоречивых физикохимических процессов. Так, созданный в результате вековой практики весьма современный в теплотехническом отношении к практически непрерывный агрегат — доменная печь— сочетает в себе окислительные и восстановительные процессы, а производимый в ней углеродистый полупродукт чугун должен подвергаться последующему окислительному сталеплавильному переделу.

Хотя современная технология обогащения позволяет получать высокочистые железорудные концентраты, во время осуществления целевого процесса восстановления металл насыщается рядом примесей, в том числе такими 36 вредными, как сера. Многие из недостатков современной металлургии определяются ее энергетической базой — использованием твердого органического топлива, в том числе дефицитного кокса. Коксохимическое производство— серьезный источник загрязнения окружающей среды такими опасными для здоровья соединениями, как бензопирен, цианистые соединения и т.п.

Для преодоления этих недостатков возможны два пути постепенной эволюции совершенствования существующих процессов и радикального изменения энергетической базы, структуры отрасли, процессов и аппаратов.

Основные направления совершенствования традиционной металлургии состоят в следующем.

Необходимо развивать комплексное использование сырья и промышленных отходов горного и металлургического производства, например отходов магнитной сепарации, цинкосодержащих шламов; совершенствование подготовки шихты, в том числе путем окомкования с последующим упрочнением на обжиговых машинах.

В области доменного процесса — горячее дутье, замена части кокса пылевидным угольным топливом, использование колошникового газа, отмытого от С02; в целом увеличение роли газовой составляющей в шахтном восстановительном процессе следует рассматривать как перспективную тенденцию.

Следует форсировать перевод конвертеров на комбинированное дутье.

В структуре сталеплавильного производства должна возрасти доля электростали при расширении использования высокомощных электродуговых печей, печей постоянного тока, плазменнодуговых печей.

В целом развитие электросталеплавильного производства является одной из главных задач ускорения технического прогресса в отечественной металлургии.

Следует отметить возможность достаточно успешного осуществления нещюрывных сталеплавильных процессов на основе электродуговых печей. Экологичность электросталеплавильного передела повышается при переходе на постоянный ток или плазменный нагрев. Для повышения техникоэкономических показателей всех переделов имеет большое значение максимальное использование теплоты отходящих газов, например, для предварительного разогрева шихты.

Сталеплавильное производство развивается по пути функционального разделения задач получения полупродукта и доводки стали в агрегатах внепечной обработки.

Наиболее перспективным и эффективным агрегатом внепечной обработки стали является печь— ковш. Мы полагаем, что существенные преимущества имеет применение для этих целей постоянного тока, при этом возникает возможность электрохимического воздействия на реакции, протекающие в металлургическом расплаве (например, для глубокой очистки от серы). Представляется перспективным использование плазменного нагрева, прежде всего в силу его универсальности и возможности варьирования условиями процесса. При высоких требованиях к качеству получаемой продукции следует предусмотреть в составе металлургического завода будущего цехи специальной элетрометаллургии, оснащенные вакуумными печами, электроннолучевыми и плазменными установками, обеспечивающими глубокую степень рафинирования и необходимую кристаллическую структуру конечного продукта.

Существующие сталеплавильные процессы носят циклический прерывный характер. Затруднены автоматизация процесса, получение металлов постоянного состава и свойств и создание единого цикла металлургического производства в черной металлургии, построенного на принципе сочетания последовательно протекающих непрерывных стадий, начиная с подготовки руд и заканчивая выпуском готового проката. Создан и опробован в полупромышленных масштабах ряд непрерывных сталеплавильных процессов, продемонстрировавших техникоэкономическую эффективность.

Сопоставляя различные типа агрегатов, созданных для их осуществления, следует признать большую перспективность многостадийных процессов, обеспечивающих оптимальные условия для протекания отдельных реакций. Однако остается сомнение в целесообразности создания различных типов САНД, когда плавка в 400т конвертере идет несколько десятков минут, Дуговые печи с эксцентричным донным выпуском металла работают практически непрерывно. Дефицитность кокса, экологические последствия коксохимического производства наряду с органическими недостатками доменного производства вызвали к жизни бескоксовую металлургию или прямое получение железа. Практическое воплощение получила двустадийная схема, сочетающая восстановление богатого железорудного сырья и плавку твердого металлургического продукта в электропечах. Можно выделить четыре основных направления прямого получени железа: восстановление конвертированным природным газом, углем, газом от газификации угля, бездоменная выплавка чугуна. Преимущественное развитие получили процессы газового восстановления на базе природного газа.

За рубежом повышение цен на природный газ и электроэнергию при снижении цен на скрап при общей стагнации металлургического производства привело к остановке и консервации ряда установок.

В настоящее время прямое восстановление перемещается в развивающиеся страны и регионы. Будущее прямого восстановления определяется более длительно действующими факторами, что в конечном счете обеспечивает перспективность и объективную необходимость развития и широкого распространения новой технологии: 1) необходимость развития ме таллургии в регионах, не располагающих запасами коксующихся углей при значительных ресурсах природного или попутного газа;

2) необходимость расширения энергетической базы металлургии путем вовлечения некоксую щихся углей, подвергая их газификации;

3) нарастающее загрязнение металлического лома примесями и необходимость обеспечения развивающейся металлургии чистой металлизо ванной шихтой; 4) устранение при принятии схем прямого восстановления одних из основных источников загрязнения окружающей среды металлургией— коксохимического и агломерационного производства.

Дополнительным аргументом в пользу процессов прямого восстановления является их сочетаемость с проблемой создания металлургических минизаводов— непременного компонента металлургии будущего. В качестве примера подобного подхода можно отметить концепции создания компактных минизаводов, разрабатываемых фирмами Австрии и Швеции. Весомым аргументом в пользу газового прямого восстановления является и относительно успешная работа Осколького электрометаллургического комбината, обеспечивающего получение конструкционных сталей с содержанием серы и фосфора <0,01 %, олова, сурьмы, свинца и мышьяка <0,001% каждого примесного элемента.

Процессы твердофазного восстановления с использованием низкосортного твердого топлива изза ряда трудностей технологического и экономического порядка не имеют существенных перспектив. Поэтому целесообразно газифицировать угли, а газ использовать как восстановитель для прямого получения железа. Для успешного использования газ должен иметь температуру 800—900 °С, содержание С02+ Н20< 5%, <3% углеводородов и не должен содержать серы. Существующие промышленные и разрабатываемые способы газификации углей не обеспечивают получения газа, отвечающего этим требованиям.

Представляется, что в соответствии с термодинамическими расчетами и экспериментальными данными газвосстановитель, практически не содержащий окислителей, может быть получен путем плазменной конверсии углеродного топлива.

Другим направлением, открывающим определенные возможности использования угля как восстановителя, является полный или частичный перевод процесса в жидкую фазу. Достигаемая при этом гомогенизация процесса и возможность использования высокой реакционной способности растворенного углерода обеспечивают высокие скорости и полноту восстановления металлов.

К подобным разработкам относятся процессы фирм Германии, Японии и Швеции (Корф, Кавасаки, СКФ, АСЕА), отечественный процесс в печи жидкофазного восстановления и т.д.

Наиболее оптимально задачи универсализации металлургических процессов и экологические проблемы решаются с помощью плазменного нагрева. Иллюстрацией возможностей плазмы являются процессы шведских фирм СКФ или АСЕА, создание в ЮАР 100МВт печи для восстановительной плавки ильменитов и наш успешный опыт промышленного осуществления восстановительной плавки оксидного сырья кобальта и никеля на комбинате "Южуралникель".

Принципиальное изменение в будущем должен претерпеть и третий передел — формообразование металла. Акцент должен быть сделан на фактор структуры металла, обеспечивающий резкое повышение свойств за счет величины зерна, качества и количества фазовых составляющих и т.д.

В самом общем плане деформация металла определенного состава должна осуществляться в регламентированных режимах термомеханической обработки при высоких степенях обжатий и пониженных температурах. Конкретнее— это экструдирование, контролируемая прокатка, ковка, протяжка и т.д., работающие в непрерывном режиме. В связи с требованием повышения степеней деформации при пониженных температурах резко возрастают силовые параметры этого оборудования. Развитие третьего передела в указанном направлении позволит избежать использования для повышения свойств металла различных дефицитных легирующих элементов.

Нами в течение ряда лет развивается научная концепция металлургии будущего, согласно которой решение основных лроблем энергетики и металлургии и их совместимости с окружающей средой осуществляется созданием энерготехнологических комплексов, объединяющих источники тепловой и электрической энергии в сочетании с металлургическим производством с интегрированным или мини 38

заводом, основанном на использовании произведенной энергии с помощью плазменной техники. Существенная роль при этом отводится водороду, сочетающему в себе возможности энергоносителя и активного химического реагента, оптимально вписывающегося в мировую биосферу.

В настоящее время основой наших предложений является создание экологически чистой ТЭЦ, на которой сжигание* твердого топлива заменено на газификацию, что на порядок снижает вредные выбросы. Продуктом же газификации является синтезгаз — высококачественное топливо и реагентвосстановитель для. плазменнометаллургического производства металлов и сплавов из рудного сырья и отходов металлургического производства.

Для большой металлургии перспективны смеси водорода и монооксида углерода, в ряде случаев имеющие термодинамические и кинетические преимущества перед чистым водородом.

Особое значение должны получить энерготехнологические комплексы, обеспечивающие получение водород'содержащих синтезгазов из низкосортных энергетических углей, торфа и биомассы (древесных и бытовых отходов).

Первой и необходимой ступенью по созданию подобного рода комплексов, ориентированной на их последующую реализацию в ряде экологически неблагополучных регионах мира, является возможно быстрое создание демонстрационной пилотной установки (опытного завода), на которой во взаимосвязи могли бы быть достаточно представительно отработаны технологии и ацпаратурное оформление процессов получения восстановительных газов и основных плазменнометаллургических переделов с использованием опыта практической реализации отдельных процессов и аппаратов (например, восстановительной плавки оксидов группы железа).

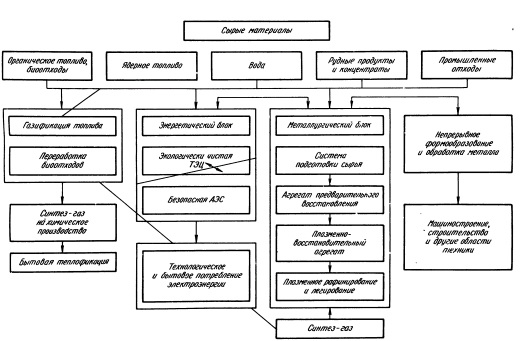

Металлургический завод будущего, по нашему представлению, это интегрированный или минизавод с относительно малой производительностью, полностью автоматизированный, чему способствует непрерывность и малая инерционность технологических процессов (см. рисунок). По сравнению с традиционной технологической схемой исключены коксохимическое, агломерационное производство и доменный передел. Основными аппаратурнотехнологическими модулями являются— восстановительный и плавильнорафинировочный передел, в перспективе совмещенные. Возможными вариантами их конструктивного оформления является шахтная печь прямого восстановления (в том числе с плазменным подогревом), плазменный восстановительный реактор? с полым катодом, сталеплавильная печь и печьковш с плазменным подогревом, непрерывный плазменный агрзгат — руда — сталь — прокат, в том числе плазменный реактор, объединяющий модули предварительного восстановления в твердой фазе, довосстановле ния и рафинирования с последующей непрерывной разливкой (формообразованием).

В систему энергоснабжения металлургического завода будущего органически вписывается экологически чистая ТЭЦ (с использованием плазменной техники), вырабатывающая из низкосортного топлива и биомассы синтез газ, используемый для производства электрической и тепловой энергии, побочных химических производств и в качестве восстановителя (наряду с синтетическим углем — продуктом карбонизации биомассы) в экологически чистом плазменнометаллургическом производстве.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994