ПРОГНОЗИРОВАНИЕ СОСТАВОВ АУСТЕНИТНЫХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ ДЛЯ ИЗДЕЛИЙ КРИОГЕННОЙ ТЕХНИКИ

Создание сталей, отвечающих характеристикам оборудования, работающего в условиях низких температур, требует большого количества экспериментальных исследований Авторами математикостатистической обработкой экспериментальных данных получень уравнения регрессии для прогнозирования основных механических характеристик хромоникелевых сталей любого состава. Предлагаемые уравнения регрессий и их графические интерпретации позволяют решать и обратную задачу определения состава стали по заданным величинам механических свойств.Для экспериментального исследования выбраны пределы варьирования основных легирующих элементов, охватывающих практически весь спектр аустенитных сталей, используемых в криогенной технике для работы при температурах ниже 20 К. За основу приняты малоуглеродистые (<0,04 % С), коррозионностойкие (>13 % Сг), никельсодержащие (^10 % Ni) стали, дополнительно легированные молибденом (от 0 до 2,5 %), марганцем (от 0 до 10%) и азотом (от 0,15 до 0,45%).

Использование метода планирования эксперимента позволило сократить количество плавок, необходимых для получения расчетных зависимостей составов, до двадцати трех. По результатам испытаний образцов при температурах 293, 77, 20 и 4 К получены уравнения регрессии для всех прочностных, вязких, пластических и теплофизических характеристик.

Здесь в скобках дана приведенная концентрация элемента; и сгв, МПа; 5S, %; КСУ> Дж/см2,

Анализ уравнений регрессии позволил спрогнозировать состав стали для ротора криотурбогенератора, работающего при температуре 4 К. Количество регламентируемых характеристик неограничено (в пределах общего количества полученных уравнений). Состав стали выбирали с учетом ряда параметров.

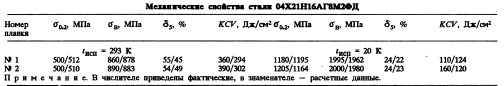

При этом: 1) немагнитная структура должна быть устойчивой в диапазоне температур 293+4 К; 2) значения теплофизических характеристик должны быть минимальными при 4 К; 3) прочностные характеристики при комнатной температуре должны быть не ниже 500 МПа для предела текучести и 850 МПа для временного сопротивления; 4) прочность при температурах 20 и 4 К должна быть выше 1200 и 1800 МПа для предела текучести и временного сопротивления соответственно; 5) пластичность при температуре 4 К должна составлять 20%, а ударная вязкость КСУ 80 Дж/см2; 6) материал должен обладать высокой коррозионной стойкостью в воздушной среде при изменяющихся температурных условиях работы; 7) материал должен быть технологичным и хорошо свариваться.

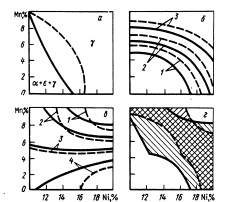

Аустенитные хромоникелевые стали рассматриваемого типа отвечают предъявляемым требованиям пластичности, коррозионной стойкости, технологичности и минимальным значениям теплофизических свойств при любом соотношении легирующих элементов. Выбор состава стали для ротора КТГ был проведен по трем основным параметрам: условному пределу текучести при комнатной температуре, ударной вязкости при температуре 4 К и устойчивой немагнитной структуре. Для оценки устойчивости структуры были выбраны результаты экспериментальных исследований содержания а и емартенсита в изломах образцов после одноосного статического растяжения при температуре 77 К (рисунок). Установлено также, что в результате увеличения содержания азота в стали можно получить наибольший прирост прочности при комнатной температуре. Анализ уравнений регрессии (1) и (2) показал, что требуемые значения прочности обеспечиваются содержанием более 0,4 % N. Из анализа уравнений (24) и (30) следует, что уровень ударной вязкости при темлерату • ре 4 К обеспечивается, прежде всего, содержанием марганца и никеля в сталях. Повышению значений ударной вязкости при криогенных температурах способствует также увеличение концентрации хрома. Поэтому при выборе состава стали для ротора КТГ была поставлена задача оптимизации содержания марганца, никеля и хрома сталей с 0,4 % N и 2% Мо для выявления области их концентраций, позволяющей получить требуемые характеристики прочности, вязкости и стабильности.

Решение этой многофакторной задачи проводили с использованием графических интерпретаций уравнений регрессии в виде проекций поверхности отклика на оси с координатами никель— марганец для трех рассматриваемых характеристик при минимальном и максимальном содержании хрома (см. рисунок). На рисунке представлена область составов, отвечающих требованиям, предъявляемым к материалам для деталей криогенноэлектриче ских машин. Для сталей с максимальной концентрацией хрома диапазон легирования никелем и марганцем, позволяющий получить необходимые характеристики, более широк, чем для сталей с минимальной концентрацией хрома. Для ротора КТГ авторами рекомендована сталь, относящаяся к центральной области оптимальных составов, расчеты для которых характеризуются наибольшей достоверностью. Для ротора КТГ предложен один из возможных составов*1 стали типа 04Х21Н16АГ8М2ФД. Для проверки свойств стали, полученной путем анализа уравнений регрессии, были выплавле ны две плавки (1 и 2). Плавка №1 содержала 0,04 % С; 22 % Сг; 16,5 % Ni; 9 % Мл; 0,41% N; 0,004% S; 0,008% Р; 0,15% V и 0, 08% Си; и плавка №2 с добавкой 2% Мо. Из таблицы следует, что испытания образцов из выплавленных сталей показали хорошее совпадение прогнозируемых и расчетных характеристик.

Выявление закономерности изменения механических характеристик аустенитных коррозионностойких малоуглеродистых хромоникелевых сталей с молибденом, марганцем и азотом позволило прогнозировать составы сталей, отвечающих заданному комплексу требований. Экспериментальной проверкой подтверждено получение на сталях выбранного состава требуемых характеристик.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994