ПУТИ РЕШЕНИЯ ЭКОЛОГИЧЕСКИХ ПРОБЛЕМ ПРИ НАГРЕВЕ И ТЕРМИЧЕСКОЙ ОБРАБОТКЕ СТАЛЬНОГО ПРОКАТА И ДЕТАЛЕЙ

Дан анализ основного состава вредных выбросов в атмосферу, образующихся в пенах прокатного производства. Изложены практические способы их уменьшения. Показана возможность резкого снижения концентрации оксидов азота за счет усовершенствования технологии сжигания газообразного топлива. Изложен метод селективного восстановления оксидов азота с использованием топливных газов.Нагревательные и термические печи прокатного производства черной металлургии (ЧМ) являются источниками следующих основных видов вредных выбросов в атмосферу: оксидов азота, оксидов серы, отработанной защитной (контролируемой) атмосферы, продуктов пиролиза прокатной смазки.

Масса оксидов азота, выбрасываемых в атмосферу прокатным производством Российской Федерации (РФ), составляет 20—25 тыс.т, масса оксидов серы 25—30 тыс.т, масса канцерогенных продуктов пиролиза смазочного масла, содержащих бенз(а)пирен и его аналоги, 1,01,5 тыс.т в год (по данным на 1992 г.). С учетом коэффициентов опасности загрязняющих веществ канцерогенные продукты пиролиза смазочного масла в контролируемой атмосфере являются наиболее опасным и вредным выбросом прокатного производства. Однако в связи с тем, что продукты пиролиза масла и отработанная защитная атмосфера являются горючими газами, они легко могут быть нейтрализованы дожиганием в системе отопления соответствующих печей. Отказ от применения диссоциированного аммиака, свертывание применения экзогаза и расширение применения водородных и азотоводородных защитных атмосфер при термообработке, в свою очередь, уменьшают проблемы, связанные с использованием токсичных защитных атмосфер.

Оксиды серы (98—99 % S02) в продуктах горения образуются при использовании коксового и доменного газов. В случае использования в прокатном производстве нетрадиционных искусственных топлив — конвертерных газов, очищенных ферросплавных или очищенных газов установок жидкофазного восстановления, при неизменных нормах содержания в металлургическом топливе сероводорода, концентрация сернистых газов в продуктах их горения сохранится примерно на уровне 100— 1000 мг/м3. Со всех точек зрения эту проблему целесообразно решать введением в системы подготовки искусственного металлургического топлива многоступенчатой сероочистки и введением более жесткого стандарта на остаточное содержание в нем сероводорода (не более 10 мг/м3). Возможно также перераспределение топливного баланса завода (комбината) с переводом всего прокатного производства на природный газ и направлением всех искусственных газов на ТЭЦ или другие крупные заводские потребители топлива, за которыми по новым экологическим требованиям должны быть установлены современные сероочистные сооружения.

Реальную опасность для окружающей среды представляют выбросы оксидов азота (более 98% NO) с продуктами горения нагревательных и термических печей, а также подобных печей машиностроительной и металлообрабатывающей промышленностей. В металлообрабатывающей и машиностроительной промышленностях РФ с продуктами горения природного газа ежегодно выбрасывается в атмосферу 140— 150 тыс.т NO*.

В общем балансе токсичности основных вредных выбросов в ЧМ РФ на долю оксидов азота приходится примерно 30%. Токсичность выбросов в атмосферу заводами с неполным металлургическим циклом, минизаводами, заводами бескоксовой металлургии определяется оксидами азота на 50 % и более. Основными технологическими источниками выбросов оксидов азота на заводах бездоменного производства стали, а также на машиностроительных и металлообрабатывающих заводах являются прокатные и термические печи.

Стратегическим направлением снижения образования оксидов азота в прокатных цехах ЧМ является переход на непрерывные технологии: совмещенные непрерывная разливка — непрерывная прокатка — термообработка. Развитие непрерывных процессов приводит к пропорциональному снижению как энергоемкости, так и валового выброса оксидов азота (и оксидов серы) в прокатном производстве. Освоение элементов этих процессов — прокатка с использованием тепла жидкои стали или термообработка (упрочняющая, смягчающая) с прокатного тепла уже в настоящее время приводит к существенному снижению вредных выбросов в прокатном производстве.

Тактическим направлением является разработка методов снижения выбросов NO*, связанных с изменением технологии сжигания топлива и нейтрализацией NO* в отходящих газах.

Посгадийное сжигание топлива. Технологические методы снижения выброса NO* в энергетической отрасли становятся приоритетными в США и Западной Европе. В их основе — снижение температуры факела введением в него водяного пара, реже воды или относительно холодных отработанных продуктов горения. В лучшем случае при этом концентрация NO* в продуктах горения снижается на 30550%, при этом несколько увеличивается расход топлива. Испытаны применительно к энергетическим котлам и методы снижения NO*, связанные с двухстадийным сжиганием топлива. Их возможности оказались ограниченными в связи с одновременным загрязнением продуктов горения котельных установок бенз(а)пиреном, сажей и оксидом углерода.

Применительно к печам прокатного и кузнечного производств промышленными испытаниями методических печей с многостадийным (МЗД) и двухстадийным (ЧелМК) сжиганием коксового и природного газов, камерных печей (СМК) с вертикальным двухстадийным сжиганием установлено, что проблем с загрязнением продуктов горения горючими токсичными и канцерогенными веществами не возникает. При постадийном сжигании топлива в печах возникают проблемы, связанные со стремлением достижения безокислительного нагрева металла и обусловленные прежде всего неудовлетворительным качеством автоматического регулирования горения топлива и давления в рабочем пространстве печи, качеством герметизации и сложностями стабилизации атмосферы печи на режимах холостого хода.

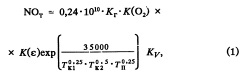

Используя зарубежные и отечественные публикации, авторы пришли к выводу о допустимости оценки (прогноза) изменения концентрации термических NOT в зависимости от основных приоритетных параметров тепловой работы прокатных, термических и кузнечных печей по следующему уравнению:

где КГ — коэффициент, учитывающий тип и конструкцию сожигательного устройства (Кг = = 0,543,5: для турбулентных горелок 1?г = 1; для плоскопламенных, двухступенчатых, объемного и импульсного сжигания, с рециркуляцией газов Кг = 0,5—0,7; для инжекцион ных, в зависимости от длины горелочного туннеля J5Tr = 1,2—3,0; для горелок в радиационных трубах Кг = 3,5); Х{02) — коэффициент, зависящий от содержания кислорода (02 %) и коэффициента расхода воздуха а: при а > 1,0 значение К(02) = = (0,7 + 02)0,5; при а ^ 1,0 значение *(02) = 0,837ехр[1,5(а Da"1]; К(е) коэффициент, зависящий от оптической плотности продуктов горения [К(е) = 0,3—1,0]; Ткj, Тк2 и ТП — соответственно калориметрическая температура горения при a 1,0 и фактическом а и температура печи или зоны горения (Гп зависит от технологии нагрева, конструкции и тепловой нагрузки печи), К; Kv^Va/Vaml — коэффициент приведения концентрации NOT к объему газов при a = 1,0; Ka, Vaml — удельные объемы продуктов горения при соответствующих а.

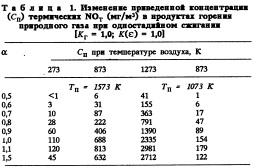

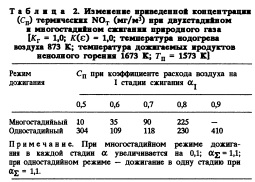

Выражение (1) с достаточной для прогноза точностью позволяет оценить изменение концентрации термических NOT в зависимости от температуры подогрева воздуха (газа), разбавления компонентов горения паром и другим балластом, коэффициента расхода воздуха и температуры печи. Некоторые расчетные данные концентрации NOT в зависимости от Ти и температуры подогрева воздуха представлены в табл. 1. Прогноз изменения концентрации термических NOx при постадийном сжигании топлива можно сделать на основании данных, приведенных в табл. 2.

Видно, что многостадийный режим дожигания при ctj < 0,7 значительно эффективнее двухстадийного. При двухстадийном сжигании газа минимальные суммарные концентрации термических NOT достигаются при = 0,60,7

Известно, что максимальное содержание "быстрых" NO обнаруживается при сжигании природного газа и составляет (при а = 0,9) 150 мг/м3, при дожигании продуктов его неполного горения максимум "быстрых" NO составляет около 80 мг/м3 (а~1,0). С уменьшением коэффициента расхода воздуха концентрация "быстрых" NO резко снижается и при ос < 0,6 они практически не образуются; суммарная концентрация "быстрых" NO, независимо от стадийности сжигания (по И.Сигалу) при

Следует заметить, что переход с одностадийного на многостадийное объемное сжигание одновременно приводит к снижению коэффициента КГ1 а при <*^0,55 и коэффициента К{е) за счет самокарбюрации газов. Очевидно, потенциальные возможности постадийного сжигания топлива как метода снижения содержания NO применительно к нагревательным и термическим печам намного превышают другие известные методы подавления NO. Возможность согласования режимов ступенчатого сжигания топлива с улучшением качества металла (в

частности, малоокислительным нагревом с регламентируемой структурой или толщиной оксидной пленки) делает этот метод особенно перспективным в металлургическом и машиностроительном производствах.

Нейтрализация оксидов азота методом восстановления топливными газами. В энергетике (прежде всего в Японии) для нейтрализации NO* нашли определенное распространение методы с применением реагентов селективного действия — аммиака или карбамида. С применением этих реагентов испытывают и новые разновидности методов: абсорбционный,

радиационнохимический и гидрозольнолучевой. Капитальные затраты на реализацию этих методов достигают 100 долл. и более на

1 кВт мощности источника эмиссии NO*. Отмечается загрязнение продуктов горения N20 и остаточным аммиаком, а также низкая эффективность гомогенных методов очистки (40—70 %). Авторы считают применение аммиачных, карбамидных и других методов, требующих организации специального реагентного хозяйства, в условиях прокатного производства бесперспективным.

В обычных условиях восстановления NO топливными компонентами или продуктами неполного горения процесса протекает неселективно — восстановители в первую очередь взаимодействуют с содержащимся в газе кислородом. Избыточное содержание кислорода в отходящих газах приводит к 100 и более кратному перерасходу восстановителя. Проблема применения таких восстановителей может быть решена двумя способами: 1) обеспечение работы печи и ее дымоотводящего тракта при коэффициентах расхода воздуха, близких к 1,0,* что обеспечивает и наиболее экономичный режим работы печи по расходу топлива; 2) применение катализаторов и технологии очистки, при использовании которых топливные восстановители ведут себя как селективные. Преимущества и сложности первого способа очевидны, и они достаточно хорошо освещены в литературе. Как в первом, так и «''во втором случаях очистки процесс эффективно протекает только на катализаторах. Гомогенные топливные восстановители могут действовать лишь при температуре выше 1800 К. • ^

В рамках совместных работ институтом нефтехимического синтеза им. А.В.Топчиева РАН, институтом катализа СО РАН и МГУ им. М.В.Ломоносова разработаны новые катализаторы (без благородных металлов), обеспечивающие селективное восстановление NO* топливными восстановителями при больших концентрациях кислорода:

1. В области температур 650—750 К оптимальной является железосодержащая каталити ческая система (Fe/цеолит);

2. В области температур 750—850 К в качестве оптимальной найдена медесодержащая каталитическая система (Си—Bi/А12Оэ);

3. В области температур 850—950 К оптимальной является стронцийсодержащая каталитическая система (Sr—Zr/Al203).

Основные факторы, определяющие различное поведение этих систем в реакции восстановления NO*, связаны с различной концентрацией промежуточных нитритнитратных комплексов на поверхности разных катализаторов. С повышением температуры концентрация этих комплексов убывает за счет их десорбции с поверхности, в то время как скорость восстановления NO* (для единичного комплекса) растет. В результате конкуренции этих двух процессов конверсия NO* в зависимости от температуры проходит через максимум. Прочность связи комплекса с центрами поверхности зависит от состава катализатора, что и определяет температурный интервал его эффективного применения. В отсутствие комплексов доминирует окисление восстаноовителя кислородом без участия NO*. В целом селективность восстановителя снижается и с ростом концентрации кислорода. При высоких температурах она зависит и от временного фактора формирования смеси газов.

Сравнительные испытания активности различных катализаторов в реакции восстановления NO* пропаном в присутствии кислорода проводили в проточном реакторе. В качестве стандартной использовали смесь 1000 ррт NO+ 1000 ррт С3Н8 +1 % 02 в гелии; в некоторых опытах концентрацию кислорода варьировали до 10%. Объемную скорость изменяли от. 4000 до 20000 ч”1. Активность образцов характеризовали степенью превращения NO в азот (концентрация N20 в пределах следовых количеств).

Для экспериментального обнаружения оксидов азота, прочно связанных с поверхностью катализатора, проводили специальные опыты, представляющие собой сочетание изотермической и неизотермической методик: при быстром разогреве стационарно работающего катализатора за счет повышения температуры происходила частичная термодесорбция прочно связанных оксидов азота. Десорбировавшиеся оксиды азота фиксировались по повышению их концентрации в потоке газовой смеси.

Экспериментальные данные, полученные в результате лабораторных испытаний, показ ли, что разработанные катализаторы обеспечиваю 80+99 %ную конверсию NO* в интервале температур 650—950 К и объемных скоростях до 20000 ч1 (размер зерен 0,5—1,0 мм). Гидравлическое сопротивление катализатора, изготовленного в форме сотовых блоков, не превышало 50 Па.

Полученные результаты позволяют считать использование разработанных сотовых катализаторов РАН—МГУ перспективным для обезвреживания NO* в продуктах горения печей прокатного и машиностроительного производств. Предварительно они должны быть адаптированы для промышленных условий работ.

Основная проблема в снижении токсичности продуктов горения печей прокатного произродства связана со снижением выбросов оксидов азота. Почти в равной степени она может быть решена изменением технологии сжигания топлива и очисткой дымовых газов от оксидов азота. При необходимости кардинального многократного (в 5+10 раз) снижения выбросов оксидов азота в первую очередь следует рекомендовать метод постадийного сжигания топлива, при невозможности его использования и промышленном подтверждении эффективности нейтрализации NO* — метод очистки с применением топливных восстановителей и. блочных сотовых катализаторов РАН—МГУ.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994