РАЗВИТИЕ МЕТРОЛОГИИ ЧЕРНОЙ МЕТАЛЛУРГИИ В XXI ВЕКЕ КАК ИНСТРУМЕНТА ОБЕСПЕЧЕНИЯ КАЧЕСТВА МЕТАЛЛОПРОДУКЦИИ

Качество металлопродукции определяется уровнем метрологического обеспечения технологических процессовЯ развитии серии международных стандартов ИСО 9000 исследована роль метрологии черной металлургии как инструмента обеспечения качества металлопродукции. В докладе рассмотрены проблемы метрологии будущего на основе выполненных исследований для 43 взаимосвязанных технологических процессов черной металлургии.Рынок ужесточает требования к гарантированному соблюдению допусков стандартов качества металлопродукции. Начиная с 1987 г., в металлургическую практику введен ряд международных стандартов ИСО 9000 "Управление качеством продукции". При сертификации продукции особая роль отводится соответствию метрологических характеристик контрольного, испытательного, измерительного оборудования нормативам воспроизводства качества технологических процессов. Данные по такому соответствию должны представляться на стадии заключения контракта или его выполнения. В ведущих странах комплекс стандартов ИСО серии 9000 принят в качестве национальных.

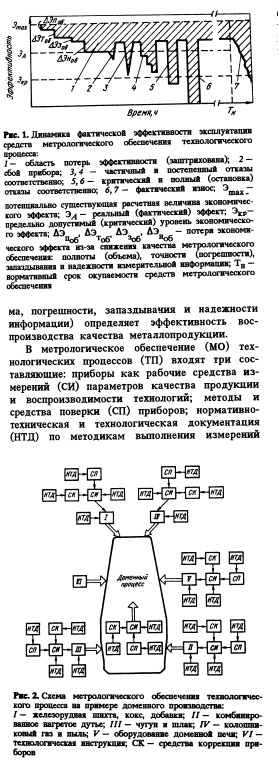

Конкурентоспособность металлургических предприятий будущего при прочих равных ус 128 ловиях (высокие технологии, новое оборудование, сырье) определяется соответствием рационального уровня датчиковсенсоров технологическим требованиям воспроизводства качества металлопродукции. Информация является фундаментом автоматизации технологических процессов. Недооценка роли метрологии в 80 — 90 годах XX в. привела к снижению потенциальной эффективности внедрения АСУТП с применением ЭВМ и в ряде случаев к их дискредитации. Кроме автоматизации необходимо также знание моделей и параметров технологических процессов для оптимальной динамической перестройки режимов технологий. Достоверность измерительной информации (рис.1), т.е. соответствие требованиям технологии метрологического обеспечения (объема, погрешности, запаздывания и надежности информации) определяет эффективность воспроизводства качества металлопродукции.

Выявлено отсутствие методологических и методических основ формирования требований к рациональному уровню промышленных измерений и назначению технологических нормативов к приборам и информации.

Первоочередной задачей совершенствования уровня измерений в черной металлургии является разработка научно обоснованных рациональных метрологических каталогов ее взаимосвязанных ТП. Такие метрологические каталоги (МК) должны четко показать технологические потребности в необходимом уровне измерений и "узкие" места технологий для воспроизводства качественной металлопродукции. Каталоги «являются метрологическим "паспортом" металлургии и позволят квалифицированно, планомерно и с минимальными затратами совершенствовать уровень измерений по всей металлургической цепочке.

На основе разработанной методологии впервые в отечественной и зарубежной практике созданы 43 метрологических каталога основных ТП черной металлургии: доменное производство, конвертерное, мартеновское, электросталеплавильное, непрерывная разливка и внепечная обработка, ферросплавное производство, прокатное, трубное, агломерационное, коксохимическое, производство извести и порошков, переработка шлаков, бескоксовая металлургия. Апробация методологии разработки и внедрения в практику отрасли металлургических каталЬгов выполнена на примере наиболее сложного ТП — доменного [1].

Данные метрологических каталогов применяют в отрасли при разработке TJI3 металлургических объектов; проектной, конструкторской и технологической документаций; рациональных объемов автоматизации ТП; стандартов, технических условий и контрактов; инструкций по технике безопасности; плановой ориентации перспективных разработок и совершенствования СИ и СП; при обучении и переподготовке специалистов для черной металлургии.

Методология разработки метрологических каталогов базируется на терминологии действующих стандартов. Вместе с этим потребовалось развить ряд научных формулировок стандартов применительно к требованиям промышленности.

При формировании технологических требований в металлургических каталогах к уровню измерений учтено влияние каждого основного параметра и всей совокупности на качественные и количественные показатели работы конкретного металлургического агрегата, возможность воспроизводимости допусков качества металлопродукции и сквозное соответствие качества сырья, полуфабрикатов и продукции по всей металлургической цепочке. Технологические параметры во всех документах МК расположены в одинаковой производственной последовательности: входные параметры (сырье, полуфабрикаты, подготовка их перед основным ТП); выходные параметры (металлопродукция, газ, пыль, отходы); параметры основного ТП и оборудования (агрегата); параметры вспомогательных ТП и оборудования. При оценке соответствия характеристик промышленных СИ назначенным в МК рациональным технологическим требованиям (нормативам) исходили из трех основных критериев: полное удовлетворение технологии; удовлетворение технологии не в полном объеме и необходимость совершенствования по ка койлибо конкретной характеристике; отсутствие в настоящее время СИ.

При этом экономически следует учитывать, что каждое последующее насыщение металлургических агрегатов измерительной техникой, внося дополнительное количество информации для управления технологией, вызывает последовательно меньшее снижение энтропии (неопределенности) ТП на каждую дополнительно вносимую единицу информации. Отсюда следует, что, вопервых, каждый очередной шаг информатизации технологии даст при внедрении очередного прибора или системы автоматизации меньший прирост доли эффекта. Во вторых, внедрение прибора и автоматизации дает больший прирост эффективности в условиях большей неупорядоченности ТП, т.е. в условиях худшего объекта. Втретьих, суммарный эффект от внедрения нескольких приборов или систем автоматизации не равен арифметической сумме их отдельных эффектов, а всегда меньше ее и ориентировочно может быть оценен как их среднеквадратичное.

В методологическом плане при разработке МК наиболее сложным и ответственным моментом является четкое определение нормативов технологически допустимых пределов погрешности измерений и производственного запаздывания информации. Для определения этих нормативов разработаны расчетные методы, включая балансовый, аналитический, динамических характеристик, статистический, но мограммный, пробных опытов, моделирования и подобия.

Датчики металлургических приборов должны гарантированно сохранять метрологические характеристики и надежность в сложных условиях эксплуатации черной металлургии (высокие температуры, резкие изменения диапазона технологических параметров и мешающих измерению компонентов, большие скорости и универсальность технологий, протяженность и распределенность металлургических объектов, наличие агрессивных газов, пыли и пара, вибрации, электромагнитные поля и др.). Измерительная техника черной металлургии должна быть безотказна, миниатюрна, проста в изготовлении, монтаже и обслуживании, информативна, с линейными выходными характеристиками сигнала и минимумом дополнительных преобразований информации, обеспечивать сжатие информационного "ядра" и отсев недостоверных выбросов, удобство стандартного ввода в ЭВМ и эффективное представление комплексной информации персоналу на цветных дисплеях для управления ТП.

Черной металлургии необходимы многофункциональные приборы с расширенным диапазоном измерений для универсальных технологических агрегатов будущего и обеспечения минимума времени и средств для перестройки технологий производства различных марок, сортамента, размеров и геометрических форм. Требуются многопрофильные интеллектуальные металлургические приборы, средства интегрального измерения объемных металлургических информационных полей взамен "точечных" датчиков, погружные измерительные зонды для контроля технологических параметров непосредственно внутри металлургических агрегатов, средства диагностики оборудования и экологической безопасности, роботизированные станции для анализа и взвешивания без остановки металлургических материалов и продукции в технологическом потоке, встроенные в приборы средства их автоматической самопроверки.

В XXI веке в черной металлургии получат ' распространение апробируемые в настоящее время новые специальные наукоемкие приборы на классических и новых методах измерения.

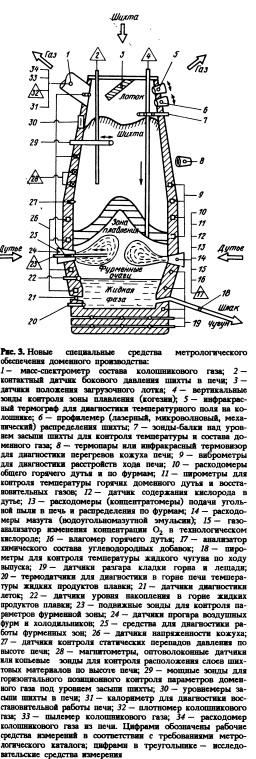

В доменном производстве опробован ряд новых средств метрологического обеспечения (рис.З), включая уровнемеры и профилемеры шихты, термографы и термовизоры, измерительные зонды и балки, устройства контроля давлений по высоте печи, прецизионные газоанализаторы, средства технологической диагностики параметров жидких продуктов плавки непосредственно в горне печи, средства контроля зоны плавления (когезии) материалов в печи, виброметры для диагностики расстройств хода печи и настылей, бесконтактные измерители температур жидкого чугуна и горячих восстановительных газов. Мощные агрегаты оснащают современным весодозирующим оборудованием, тензопреобразователями на монокристаллическом сапфире, встроенными в оборудование термодатчиками, измерителями влажности кокса и граншлака, системами технической диагностики ответственных механизмов и машин, экологическими приборами. Получают распространение перспективные устройства отбора в потоке шихтовых материалов, механизированные станции испытаний доменного сырья, автоматизированные системы с рентгеноспектральными анализаторами.Анало гичные приборы получают распространение в установках бескоксоной металлургии.

В сталеплавильном производстве получают распространение измерительные погружные зонды с многоцелевыми датчиками одноразового действия для контроля температуры жидкого металла и содержания углерода, кислорода и других элементов, а также отбора пробы для последующего полного химического анализа металла; газоаналитические системы контроля состава отходящих газов с прецизионными массспектрометрами для динамического управления технологией выплавки стали и внепечной обработки; измерители процесса шлакообразования по шуму и вибрации, границы шлак — металл на микроволновом и электрическом принципах; быстродействующие весо дозаторы для сыпучих и ферросплавов и крановые весы на мессдозах для динамического ведения разливки, взвешивания жидкого металла и скрапа; прецизионные измерители температуры качественных сталей с погрешностью ± 2 °С; лазерные и инфракрасные измерители износа футеровки сталеплавильных агрегатов; интегральные автоматизированные системы аналитического контроля (АСАК) с прецизионными многоэлементными спектрометрами и переносные спектрометры с волоконными световодами для экспрессного анализа хи мического состава материалов и продукции непосредственно у агрегатов; инфракрасные и лазерные измерители уровня жидкого металла в емкостях и кристаллизаторе УНРС; измерители усилий, скорости вытягивания и формирования параметров слитка; датчики контроля профиля жидкой фазы внутри слитка; измерители электрических параметров, режима охлаждения и положения электродов электросталеплавильных агрегатов; параметров инертных газов для вакуумных печей.

В прокатном производстве получают распространение измерители в потоке геометрических размеров, формы, поверхности и механических свойств на лазерном, оптическом и инфракрасном методах измерения; приборы комплексного контроля режима прокатки (усилия, темпа, скорости, натяжения и температуры полосы и др.); приборы неразрушающего магнитного, ультразвукового, акустического и вихревого контроля в потоке поверхностных и внутренних дефектов проката и труб.

Широкое распространение в черной металлургии будущего получат системы диагностики дефектов и износа металлургического оборудования. Традиционные методы назначения ремонтов металлургических агрегатов после наступления отказов или по утвержденному графику уступят прогрессивным моделям технического обслуживания на измерении параметров конкретного состояния оборудования, анализе изменений и установлении характеристик износа, прогноза наступления поломок, определении конкретных дефектных деталей. Для технической диагностики проходят опробование встроенные в металлургическое оборудование датчики на виброакустическом, электрическом, термическом, тензорезистор ном и других методах измерения. Напряженная экологическая обстановка ужесточает нормативные требования к объему и характеристикам контролируемых в черной металлургии экологических параметров. Номенклатура перспективных отечественных и зарубежных экологических приборов для черной металлургии рассмотрена в работе [1].

Известно, что рабочие СИ должны подвергаться периодической проверке. При этом поверку технологических приборов в настоящее время, как правило, выполняют не на месте их установки, а при перемещении элементов прибора (обычно только вторичного прибора) в специальные лабораторные подразделения.

Технологический информационный канал обычно охватывает датчик, измерительные преобразователи, линии связи, блоки ввода в ЭВМ и вторичный показывающий или регистрирующий прибор. Поэтому, несмотря на существенные затраты, организация такой поверки приборов не достигает своих целей.

Передовой отечественный и зарубежный опыт гарантированного воспроизводства качества металлопродукции показывает необходимость оснащения в перспективе всех ответственных металлургических приборов встроенными автоматическими средствами поверки (АСП). Причем решения по АСП должны закладываться на стадии проектов новых и реконструируемых металлургических агрегатов. В настоящее время есть примеры эффективного применения АСП в современных интегрированных АСУТП доменного, сталеплавильного и прокатного производств.

В перспективе следует ожидать увеличение точности общепромышленных приборов в динамическом режиме измерения в 3 — 5 раз, долговременную стабильность метрологических характеристик измерительной техники в течение 15 — 25 лет, расширение диапазона измерений в 5 — 10 раз, расширение функциональных возможностей (самоповерка, калибровка), уменьшение габаритов и массы в 5 — 10 раз, помехоустойчивости к воздействию вибраций, электромагнитных полей, повышения тепло и холодоустойчивости, надежности до 0,999 [2].

Высокая эффективность применения специальных приборов в черной металлургии способствует интеграции крупнейших металлургических и приборостроительных фирм ФРГ, Японии, Англии, Италии, Финляндии и других ведущих стран и финансирования ими общих НИОКР по исследованию информативности металлургических технологий и разработке нового поколения наукоемких многофункциональных датчиков. Поставки перспективных приборов для черной металлургии с гарантированным эффектом повышения качества металлопродукции предлагаются на мировой рынок, в том числе в СНГ, именно такими международными интеграциями фирм. Для укрепления отечественных позиций в традиционных и перспективных поставках на экспорт ряда традиционных приборов целесообразна интеграция отечественных разработчиков с ведущими зарубежными фирмами в части доукомплектования электроникой.

Расчеты и практика работы передовых металлургических предприятий показывают, что рациональное совершенствование МО до технологических требований разработанного МК потенциально содержит от 10 до 40% резервов повышения эффективности работы металлургических агрегатов и качества металлопродукции. Например, показатели лучших доменных печей, оснащенных новыми средствами метрологического обеспечения, уже составляют в

настоящее время по расходу дорогостоящего кокса ~400—420 кг/т чугуна (при теоретически оптимальном расходе кокса 300320 кг/т) и удельной производительности печей по чугуну 2,5—2,7 т за сутки. Ухудшение показателей доменной плавки изза ошибок контроля и управления доменным процессом ввиду отсутствия информации о намечающихся расстройствах хода печи, отклонениях ее теплового состояния и ухудшения работы восстановительных газов могут составлять 30%. Доменные печи с низким уровнем метрологического обеспечения имеют расход кокса ~500кг/т при низкой удельной производительности печей по чугуну 1,41,8 т за сутки. Качество выплавляемых передельных чугунов на таких печах не удовлетворяет жестким требованиям современного конвертерного производства стали по колеблемости содержания кремния, серы и марганца более чем соответственно в 3,6 и 2 раза, по колеблемости температуры в 3 раза. Опыт применения новых многоцелевых измерителей технологических параметров позволяет существенно улучшить качество металлопродукции и воспроизводимость технологий. Так, оснащение мощных конвертеров новыми погружными измерительными зондами с многоцелевыми датчиками контроля температуры жидкого металла, содержания в нем углерода, окисленности стали и прецизионными массспектрометрами анализа состава отходящих газов позволяет улучшить показатели технологии более чем на 30 % и достичь уровня воспроизводимости выплавки заданных марок качественных сталей, равного 95—98 %. Применение новых средств неразрушающего контроля в производстве ответственного проката и труб гарантирует 100 %ное качество металлопродукции.

Конкурентоспособность металлургических предприятий будущего будет определяться качеством метрологического обеспечения технологических процессов.

Совершенствование уровня изхмерений черной металлургии до рациональных требований разработанных метрологических каталогов потенциально содержит от 10 до 40 % резервов повышения эффективности работы металлургических агрегатов и качества металлопродукции за счет уменьшения энтропии (неопределенности) управления технологических процессов.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994