РЕСУРСЫ ЛОМА ДЛЯ ВЫПЛАВКИ СТАЛИ В РОССИИ И ПУТИ ПОВЫШЕНИЯ ЕГО КАЧЕСТВА

Проведен анализ использования ресурсов лома для выплавки стали на заводах России. Описаны существующие системы заготовки, переработки и поставки металлолома на металлургических предприятиях.

Формирование и движение ресурсов лома и отходов черных металлов в качестве металлолома от различных источников образования и в разные направления (от ломосдатчика на предприятия Втормета или по прямым связям непосредственно к потребителю, на экспорт, на изготовление товаров народного потребления, на использование вместо сортового металла и т.п.) количественно и качественно непосредственно зависят от состояния экономики страны и прежде всего от состояния черной металлургии и основных металлопотребляющих отраслей.

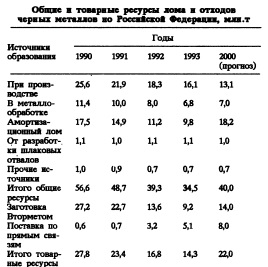

Поскольку в настоящее время показатели состояния экономики Российской Федерации ниже, чем в предыдущие годы» формирование ресурсов металлолома происходит также более низкими темпами (таблица).

Развитие непрерывной разливки стали, увеличение производства профилей, которые можно без механической обработки использовать в строительстве и машиностроении, также способствует снижению доли металлоотхо дов из первых двух источников в объеме общих и товарных ресурсов металлолома. Одновременно должна возрастать, особенно в товарных ресурсах, доля амортизационного лома 5& за счет выхода из строя физически и морально устаревших машин и оборудования, увеличения потребления бытовой продукции в металлической таре. Такое изменение соотношения "чистых" металлоотходов и "загрязненногои амортизационного лома приведет к соответствующему увеличению содержания примесей цветных металлов (меди, хрома, свинца, цинка, олова и др.) в общей массе лома и отходов черных металлов и, следовательно, в ме таллошихте' для сталеплавильного производства и впоследствии — в расплаве и готовом прокате. За последние годы повышение содержания меди, никеля и других примесей цветных Металлов в жидкой стали после расплавления * металлошихты составило в среднем 1015 %Х Пик этого повышения может наблюдаться в .’ближайшее время, так как в результате конверсии резко увеличилось поступление в лом ^военнотехнических средств, изготовленных с применением легированных сталей и сплавов, биметаллов и т.д.

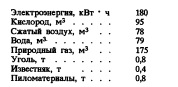

В других странах, например в США, проблема обеспечения высокого качества металлошихты, а следовательно, и качества выплавляемой из нее стали, часто решается за счет использования только чистых металлоотходов и металлолома с гарантированными качественными показателями. В России, как и в других странах СНГ, сложилась практика полного использования образующихся ресурсов металлолома, поскольку экономически и экологически эффективно использование в сталеплавильном производстве металлолома взамен эквивалентного количества чугуна: цены на металлолом всегда ниже цены чугуна; сокращается потребность в добыче железной руды и коксующихся углей, происходит экономия других материальных ресурсов и трудовых затрат. По расчетам НИПИвторчермета использование 1 т металлолома вместо эквивалентного количества передельного чугуна позволяет сэкономить следующие материальные ресурсы:

В соответствии с Федеральной программой технического перевооружения и развития металлургии на 1993—2000 гг., в том числе с учетом изменений в структуре производства стали, необходимо, чтобы лом и прежде всего амортизационный полностью удовлетворял требованиям сталеплавильщиков по составу, степени чистоты, габаритам и массе, и насыпной плотности металлолома.

Однако существенная система заготовки, переработки и поставки металлолома на металлургические предприятия, а также техническое оснащение и состояние ломоперерабатывающих цехов и участков не позволяют обеспечить соответствие качества металлолома этим показателям. Например, по данным ЦНИИчермета, для конвертерного производства насыпная плотность металлолома составляла 1,3—1,5 т/м3, однако на практике эта величина в среднем составляет 0,7—1,0т/м3.

Несоответствие качества подготовленного к плавке металлолома требованиям сталеплавильного производства вызвано следующими основными причинами.

1. Недостатки в организации заготовки лома:

— нарушение ломосдатчиками (особенно мелкими) правил сбора, хранения и отгрузки лома, что приводит к его смешиванию с различными нежелательными материалами;— отсутствие возможности вывоза металлолома силами Втормета, что приводит к его накоплению у мелких ломосдатчиков в смешанном состоянии;

— отсутствие достаточного количества передвижного (навесного) оборудования для переработки или приведения в транспортабельное состояние лома в местах его образования.

2. Недостаточное развитие разделительных способов переработки металлолома (ножничная резка, дробление). Пакетирование и ножничная резка находятся в соотношении 3,5:1,0, в то время как в странах Западной Европы оно составляет 1:2.

3. Недостаточный удельный вес механизированных способов переработки лома (в среднем 65,0 %), изношенность ломоперерабатывающего оборудования.

В то же время при создающемся дефиците металлолома металлурги вынуждены использовать плохо подготовленный лом, что ухудшает условия производства стали.

В связи с этим в настоящее время определились следующие стратегические направления повышения качества металлолома, в том числе пути и оборудование для их реализации.

В настоящее время на территории России заготовку, переработку и поставку металлолома ведут более ста акционерных обществ, совместных предприятий, товариществ, индивидуальных предпринимателей и т.д. Более 90 предприятий, расположенных на территории России, Белоруссии и Казахстана, специализирующихся на заготовке и переработке лома и отходов черных и цветных металлов и осуществляющих основной объем работы с ними, входят в акционерное общество Втормет (А. Москва). Цехи и участки этих предприятий имеют различное ломоперерабатывающее, подъемнотранспортное оборудование, железнодорожные и автомобильные подъездные пути. Однако по расчетам НИПИвторчермета в России необходимо построить 83 новых цеха общей мощностью 1,3 млн.т переработки металлолома в год, реконструировать и расширить 16 цехов с приросгом мощности 1,9 млн.т,провести техническое перевооружение 145 действующих цехов с вводом мощности 6,6 млн.т переработки металлолома. Для этого требуется 555 единиц ломоперерабатывающего оборудования, в том числе 166 навесных передвижных ножниц на базе экскаваторов, 53 прессасминателя легковесного лома, 14 прессовбочкосминателей, 11 линий по разделке электродвигателей и т.д.

Перечисленное «оборудование в основном еще не выпускается серийно в России и других странах СНГ, однако институтом НИПИвторчермет разработан, изготовлен и внедряется шлейф навесного ломоперерабаты сающего оборудования на гидравлические экскаваторы различных марок: полипгрейферы, гидравлические ножницы, бетонолом, бочко сминатель, пресс для разделки чугунного лома и др. Это оборудование может существенно облегчить решение проблемы заготовки и переработки лома в сельской местности и в мелких цехах Втормета при сравнительно низких капиталовложениях

Для этой же цели разработана принципиально новая передвижная газорезательная установка на базе автомобилей ЗИЛ и ГАЗ, изготовление первых образцов которой начато на совместном предприятии "Риковтормаш" (г. Саратов).

Для широкого внедрения самовывоза металлолома силами Втормета на предприятии "Риковтормаш" организовано серийное производство на базе шасси KAMA353213 специализированных самосвальных автомобилей с гидравлическими кранамиманипуляторами М5К и М3 фирмы "Рико" (Республика Словения). Уже выпущено 160 автомобилей; общая потребность составляет более 10 тысяч машин.

Рядом организаций ведется разработка семейства передвижных машин и механизмов для заготовки, сортировки, первичной переработки и транспортировки металлолома на базе транспортнотехнологических шасси колесных тракторов серии К703.

В настоящее время самым распространенным механизированным способом переработки металлолома является пакетирование, однако использование пакетов, особенно имеющих большие линейные размеры с мощных прессов усилием 1000 тс и более, как правило, приводит к повышению в стали примесей цветных металлов, снижению выхода годного металла изза низкой насыпной плотности металлоших ты в загрузочных емкостях и плавильных агрегатах.

Опытные плавки, проведенные институтом НИИвторчермет на ряде металлургических комбинатов, показали, что использование пакетов. средних размеров плотностью 2,8 т/м3 вместо пакетов, полученных на мощных прессах, позволяет увеличить выход жидкого металла на 0,4 %, а производительность конвертеров— на 2,1%.

В связи с этим расчеты по развитию ломоперерабатывающих предприятий на период до 2000 г. предусматривают снижение доли пакетирования в общем объеме переработки металлолома, переориентацию на выпуск пакетов небольших и средних размеров и соответствующее развитие ножничной резки лома.

Необходимый рост объемов переработки лома ножничной резкой требует создания новых моделей ножниц, оборудованных средствами механизации, позволяющими сортировать лом по габаритам, очищать от цветных металлов и других примесей, резать лом на куски любого размера.

Исследования института НИПИвторчермет показали, что резка лома на уменьшенный габарит (200—300 мм) повышает его насыпную плотность на 25—30% по сравнению с порезкой на размер 600—800 мм. В связи с этим начата разработка гидравлических ножниц усилием 6,30 МН для получения мелкокускового металлолома (100—300 мм).

На повышение качества металлолома влияет также развитие окускования стружки В России ежегодно образуется до 3 млн.т вьюнообразной стальной стружки, часть которой после пропуска через барабанные грохоты или дробление направляется в ферросплавное производство. Остальная стружка россыпью или спрессованная вместе с легковесным ломом используется в сталеплавильном производстве.

Ранее был разработан и освоен новый способ переработки стружки с ее обезжириванием и окускованием, когорый паззали способом горячего пакетирования. Процесс горячего пакетирования стружки предусматривает ее безокислительный нагрев в печи карусельного типа, во время которого происходит очистка от остатков смазочноохлаждающей жидкости, и последующее прессование в пакеты размерами 600x600x1000 мм, массой около 1т и плотностью до 3,0 т/м3. Для переработки стружки этим способом в 1986 г. в г. Коломне была построена уникальная установка, которая эффективно эксплуатируется и в настоящее время. В условиях относительного дефицита кускового металлолома и частых поставок вьюнообразной стальной стружки на Оскольском электрометаллургическом комбинате принято решение о строительстве подобной установки.

Главной задачей повышения качества металлолома является уменьшение и ликвидация примесей цветных металлов. Ее решение возможно по нескольким направлениям: 1)не допускать попадание цветных металлов в металлолом; 2) извлекать из массы металлолома все изделия, содержащие цветные металлы во время сортировки и других процессов переработки лома; 3) рафинирование от примесей цветных металлов расплава, полученного после загрузки металлолома в сталеплавильный агрегат. Экономически более эффективно первое направление, но практически его очень трудно реализовать. Поэтому рациональнее увеличивать объем и улучшать материальнотехническое обеспечение работ по второму направлению.

Создание на крупных металлургических предприятиях участков по разделке лома электродвигателей исключает практически попадание их в сталеплавильные агрегаты вместе с другим ломом, снижая тем самым содержание меди в стали.

Повышение качества металлолома в России должно производиться в результате строительства новых, реконструкции и технического перевооружения специализированных ломоперерабатывающих предприятий, а также за счет разработки и внедрения новых технологий и оборудования для заготовки и переработки металлолома.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994