СБОР И УДАЛЕНИЕ НЕОРГАНИЗОВАННЫХ ВЫБРОСОВ В КИСЛОРОДНО-КОНВЕРТЕРНОМ ЦЕХЕ НА ЗАВОДЕ Sollac Dunkirk

Завод Sollac Dunkirk оборудован тремя кислородными конертерами емкостью 245 т каждый. В 1991—92 гг. Clecim провел их реконструкцию без остановки производства с заменой кожухов конвертеров и с установкой системы сбора и удаления неорганизованных дымовых выбросов. Благодаря пропускной способности 3125000 мг/ч новая система исключает все выбросы в атмосферу и одновременно улучшает условия труда. Спроектированная и изготовленная после экспериментов на заводе физического и математического моделирования, эта система обеспечивает высокую эффективность работы, несмотря на исключительно сложные условия.Сталеплавильный цех завода Sollac Dunkirk, оборудован тремя кислородными конвертерами типа LD/LBE емкостью 245 т каждый. Цех сдан в эксплуатацию в 1972 г.

С самого начала работы цеха конвертеры были снабжены системой отбора уходящих газов без дожигания, но с открытой "юбкой" в соответствии со схемой IRCID—CLECIM (бывшая IRCID—CAFL). В 1983 г. эти установки для отбора и очистки уходящих газов были пополнены оборудованием для утилизации тепла и соответствующими изменениями дымоотводящих трактов. Клапаны дымососов, установленные по ходу газового потока, отличаются Новизной конструкции, которая была разработана и осуществлена Clecim в сотрудничестве с компанией Sollac (бывш. Usinor). Эти клапаны обеспечивают подачу газов к газгольдеру или к дымовой трубе, а в случае аварии или остановки отключение и изоляцию каждой установки от системы. Эти установки подтвердили свою проектную эффективность и надежность в течение 10летней эксплуатации.

В 1991 г. компания Sollac решила заменить кожухи конвертеров и установить систему отбора неорганизованных выбросов дыма. Эта задача была доверена Clecim. Ввод в строй реконструированных конвертеров проводился в три этапа: с 1 декабря 1991 года по декабрь 1992 г. Подсоединение систем газоочистки на каждом конвертере проводили с ноября 1992 г. по январь 1993 г. Все указанные работы выполнены без остановки производства.

Получение исходных данных для разработки установок

Исходные данные для проектирования и определения геометрических размеров установок были получены путем проведения соответствующих измерений в цехе, а также методами гидравлического и математического моделирования.

Заводские измерения

Анализ полученных данных был проведен лабораторией исследований и управления процессами по защите окружающей среды в сталеплавильном производстве. Целью анализа было получение подробных сведений об аэродинамике и температурах отходящих газов в течение периодов заливки чугуна, продувки, выпуска стали и слива шлака.

В результате этого анализа были установлены важные взаимосвязи между входными величинами (интенсивность продувки, тепловая мощность) и эксплуатационными параметрами (характеристики скрапа, скорость слива чугуна т.д.). Эти результаты подтвердили исходные требования по проведению гидравлического моделирования.

Моделирование

Гидравлическое моделирование было выполнено в лаборатории АСВ в Гренобле. Использована аналогия картины движения газового потока с переменной температурой течению воды с переменной концентрацией соли.

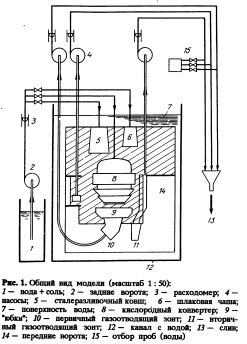

Рис. 1. Общий вид модели (масштаб 1:50): 1 — вода + соль; 2 — задние ворота; 3 — расходомер; 4 — насосы; 5 — сталеразливочный ковш; б — шлаковая чаша; 7 — поверхность воды; 8 — кислородный конвертер; 9 — "юбки"; 10 — первичный газоотводящий зонт; 11— вторичный газоотводящий зонт; 12— канал с водой; 13— слив; 14 — передние ворота; 15 — отбор проб (воды)

Модель конвертера вместе с окружающими его сооружениями (газоотводящие зонты, станки укрытия, рабочая площадка, ковш, шлаковая чаша, кран) изготовлена в масштабе 1:50. Ее примерные размеры: длина 1000 мм; ширина 600 мм; высота 600 мм. Модель размещали в канале, заполненном водей (более плотная часть жидкости имитирует потоки выбивающегося дыма, движущиеся сверху вниз). Подача этой жидкости может выявить картину движения окружающего воздуха для воздействия на потоки выбивающегося дыма. Датчики концентрации соляного раствора, размещенные в различных точках модели, обеспечивают управление этим моделирующим параметром в соответствии с реальной картиной, отвечающей результатами проведенных измерений на действующем конвертере (рис. 1).

Стенки канала имеют окна, предназначенные для визуального наблюдения и телесъемки картины движения дымовых потоков, а также определение степени эффективности отбора дыма при различных значениях разрежения и расхода в области газоотводящих зонтов.

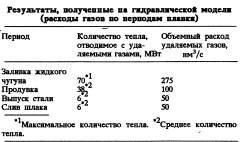

После установления геометрического подобия, расходов отбираемых газов, а также оптимизации формы и расположения газоотводящих зонтов поддерживали значения полученных параметров (табл.).

Эти данные соответствуют степени эффективности очистки, большей или равной 96%. Под степенью эффективности очистки понимается отношение количества пыли, собранной во всем тракте, при удалении неорганизованных выбросов к полному количеству выбросов (но не количества пыли, собранного только в первичном тракте — "юбке” и первичном зонте).

Проведение математического моделирования

Целью этого исследования было определение необходимой величины разрежения и производительности газоочистного оборудования всех трех систем (по одной на кажадый конвертер). Эти данные получены путем расчетов гидравлического сопротивления (падения давления в тракте) и расчетов изменения температуры дыма по длине трактов.

При проведении расчетов исходили из следующего графика работы конвертеров: один конвертер находится под заливкой жидким чугуном; во втором конвертере производится продувка; из третьего конвертера ведется выпуск стали или слив шлака.

К расходу газов, покидающих собственно конвертеры, добавляли количество газов, подлежащих удалению из окрестностей конвертера с целью сбора газов, выделяющихся из ковшей с жидкой сталью в период ее внепечной выдержки, раскисления и легирования.

Полный необходимый расход составляет 531 нм3/с.

Максимальная температура дыма на фильтре для очистки от пыли— 135°С.

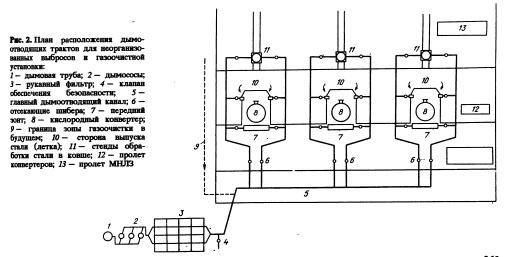

Описание и сооружение установки

Каждый конвертер помещен в газоуплотненное укрытие. Верхняя часть укрытия укреплена на тележке, поддерживающей дымоотводящий зонт первичного тракта. Эта часть системы сдвигается при замене футеровки конвертера с целью лучшего доступа к горловине. Боковая стенка ограждающего конвертер укрытия представляет собой открывающиеся ворота. Дымоотводящий зонт тракта отбора неорганизованных выбросов размещен внутри укрытия для того, чтобы обеспечить удаление дыма, выбив ающеегося изпод "юбки" и при сливе шлака (рис. 2). Задняя стенка укрытия (на стороне выпуска стали) снабжена двумя сдвигающимися панелями. Два отверстия в боковых стенках обеспечивают отбор дыма, выбивающегося в период выпуска стали. Эти отверстия и дымоотводящие зонты соединены с общим коллектором посредством каналов, начальная часть которых защищена огнеупорной футеровкой. Установка требуемого расхода газов в соответствии с периодом работы конвертера осуществляется с помощью шиберов.

Общий коллектор большого сечения соединяет конвертеры с газоочиётной установкой, находящейся за пределами цеха.

Газоочистная установка включает тканевый фильтр, максимальная температура на поверхности которого не должна превышать 150 °С. Площадь поверхности фильтра составляет 23110 м2. Фильтр состоит из 16 элементов, каждый из которых образован 544 рукавами диаметром 130 мм и длиной 6500 мм. Фильтр работает под давлением. Фильтры очищают периодическим импульсным вдуванием компрессорного воздуха, не прерывая движения дыма через фильтр.

Три центробежных дымососа с двойными га зозаборниками обеспечивают отсос дымовых газов.

Расход, обеспечиваемый одним дымососом, составляет 1100000 м3/ч, разрежение 830 мм рт.ст. Привод вентиляторов осуществляется с помощью электродвигателей с переменной скоростью вращения от 300 до 980 об/мин.

Скорость вращения автоматически устанавливается программным регулятором в соответствии с периодом плавки в данном конвертере.

Выбор размеров фильтра и характеристик дымососа предусматривает предстоящее распространение системы отбора и очистки газов на площадку подготовки и футеровки ковшей, а также на ту часть МНЛЗ, где устанавливаются сталеразливочные ковши.

Дымовая труба диаметром 7,2 м и высотой 30 м выбрасывает очищенные газы в атмосферу. Труба снабжена датчиком, позволяющим контролировать остаточное пылесодержание.

Сооружение этой установки осуществлялось в течение 2,5 лет (с июля 1990 г. по январь 1993 г.).

Ввод в эксплуатацию ограждающих укрытий вокруг каждого конвертера осуществлялся одновременно с заменой кожухов конвертеров, т.е. в декабре 1990 г., в апреле 1991 г. и в ноябре 1992 г. Тракт, связывающий каждую установку с общим коллектором был сооружен после завершения работ по монтажу газоочистной установки, т.е. после ноября 1992 г. система полностью вступила в строй в январе 1993 г.

Благодаря установке система отбора и очистки от пыли неорганизоавнных выбросов в сталеплавильном цехе завода Sollac Dunkirk устранен самый сильный источник загрязнения воздушного бассейна в этом районе.

К настоящему времени выбросы дыма в ат моферу над заводом устранены, а условия труда в цехе значительно улучшены.

Ежедневно в фильтрах газоочистной установки собирается 10 т пыли, т.е. около 0, 5 кг на 1т выплавляемой стали.

Достижения в области защиты окружающей среды потребовали значительного финансирования. Полные затраты составили 150 млн.франков, а эксплуатация системы требует расхода энергии 2,5 кВт ч/т стали.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994