ТЕХНОЛОГИЧЕСКИЕ АСПЕКТЫ УТИЛИЗАЦИИ ЗАМАСЛЕННЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ШЛАМОВ МЕТАЛЛУРГИЧЕСКИХ И МЕТАЛЛООБРАБАТЫВАЮЩИХ ПРЕДПРИЯТИЙ

Отходы металлургического, машиностроительного, металлообрабатывающего производств в своей основе являются ценным металлургическим сырьем, однако наличие в этих отходах таких примесей, как влага, смазочноохлаждающие жидкости и эмульсии делают проблематичным использование их без предварительной подготовки. Приведены данные о составе используемых отходов и получаемого на их основе промышленного продукта, технологические параметры процесса, технологическая схема подготовки отходов данного вида. Даны анализ и рекомендации наиболее рационального способа утилизации шламовых железосодержащих отходов, приведены данные промышленного использования полученного промышленного продукта в сталеплавильном производстве.На многих металлургических и машиностроительных предприятиях образуются шламовые железосодержащие отходы, загрязненные сма зочноохлаждающими жидкостями (СОЖ). Использование этих отходов затруднено изза отсутствия рациональной технологии подготовки и использования. Проблема утилизации замасленных шламов возникает изза высокого содержания в них СОЖ (1520%), повышенной дисперсности, содержания вредных примесей и небольшого объема их образования. В большинстве случаев подобные отходы металлургических и металлообрабатывающих предприятий вывозят на свалки, что приводит к безвозвратным потерям легирующих элементов (Ni, V, Мо, W, Со, Сг, Мп) и негативному воздействию на воздушный и водный бассейны.

В работе представлены лабораторные и промышленные результаты по подготовке и использованию в электросталеплавильном, конвертерном и мартеновском производстве группы немобильных (не используемых в оборотном цикле) отходов.

В отечественной практике предложены несколько способов утилизации (МОБС), которые в основном связаны с предварительным удалением масла, термической сушкой и окускова нием за счет производства окатышей или брикетов. Как правило, эти способы энергоемки и технологически нерациональны.

Предложена технология1 подготовки замасленной окалины, суть которой заключается в смешивании замасленного компонента с материалом низкой влажности и окускованием подготовленной смеси способом агломерации под давлением.

Сформулированы основные требования к добавляемому компоненту: низкий коэффициент комкуемости; технологичность химического состава и низкая влажность; количественная обеспеченность и доступная стоимость.

Сформулированным требованиям в случае с МОБС отвечает известняк крупностью 03 мм. Равномерное распределение дисперсных металлических частиц по поверхности известняка способствует получению сыпучего материала, отвечающего условиям транспортабельности и дозирования. Время смешивания не превышает 3 мин.

Подготовленную смесь окусковывали агломерацией под давлением.

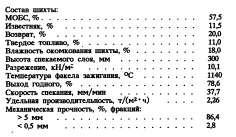

Технологические показатели при спекании МОБС следующие:

Агломерация подготовленной смеси проходила устойчиво, процесс характеризовался достаточно высокой удельной производительностью и повышенной прочностью окускованно го продукта.

Полученные результаты позволили оценить возможные условия снижения безвозвратных потерь легирующих элементов и степени их окисления в условиях окислительно^ восстановительного режима агломерации. Термодинамический анализ, балансовые расчеты и экспериментальные результаты позволили наметить мероприятия по снижению степени окисленности металлических Сг, V, W, Мо в агломерируемом слое. К таким мероприятиям относятся повышение удельного расхода топлива на спекание выше 128 кг/т окускованно го сырья; увеличение крупности твердого топлива; регулирование основностью состава первичной жидкой фазы; максимально возможное развитие жидкой фазы в спекаемом слое.

Совместно с сотрудникоми ВНИИПвторчермет на установке карусельного типа АМД НПО "Тулачермет" отработана технология агломерации МОБС и получена крупная партия окускованно го продукта следующего состава, %: С 0,37; W 3,3; Мо 2,89; Сг 2,7; V 1,05; Si02 2,61; МпО 0,15; СаО 8,61; S 0,365; Р 0,024. Опытную партию комплексного легирующего флюса использовали при производстве паспортных шихтовых балванок (ПШБ) в копровом цехе электрометаллургического завода "Электросталь". Переплав окускованных МОБС осуществляли в 5т электродуговой печи.

При проведении опытных плавок на подину печи загружали отходы низкоуглеродистого железа (1300 кг), комплексный легирующий флюс (1200 кг) и отходы стали ШХ15 (3500 кг). Период плавления длился 2 ч при общей продолжительности плавки 3,3 ч. Металл из сталеразливочного ковша имел следующий состав, %: W 0,41; Мо 0,34; Сг 1,23; V 0,12; S 0,042; Р 0,029. Выход жидкого составил 90,2 %. Балансовые расчеты позволили определить степень усвоения легирующих элементов, %: W 90,0; Мо 88,4; Сг 86,1; V 84,3. При оценке степени усвоения легирующих элементов принято, что угар хрома из всех компонентов шихты был одинаков.

Разработанная технологическая схема утилизации замасленных мелкодисперсных отходов металлообрабатывающей промышленности, представлена на рисунке.

Цинксодержащий переувлажненный шлам конвертерного производства в условиях HJIMK был использован для получения углесодержащего комплексного флюса (УКФ) для мартеновского производства. УКФ спекали на агломашинах (S = 321 м2)

НЛМК. Опытные плавки проводили в 50т мартеновской печи завода "Красное Сормово".

Состав шихговых материалов опытной (в числителе) и сравнительной (в знаменателе) мартеновских плавок следующий, %: чугун 18/22; лом 37/33; УКФ 1/; известняк /4; металлошихта 55/55.

При использовании УКФ процесс шлакообразования протекал более интенсивно, наблюдался более высокий рост основности шлака и содержания монооксида железа в период плавления, сократился период плавления и на 20 град температура металла была выше перед взятием первой пробы, чем на сравнительных плавках.

Возможная интенсивность шлакообразования при применении УКФ способствовала снижению содержания серы и фосфора в металле и сокращению на 1 ч продолжительности периода плавления, интенсификация процесса окисления углерода за счет оксидов комплексного флюса.

Использование УКФ в мартеновском производстве показало, что предложенную схему утилизации целесообразно организовать на машиностроительных предприятиях с мартеновским производством и на основе утилизации замасленной окалины и мартеновской пыли производить комплексные шлакообразующие.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994