ТЕНДЕНЦИИ РАЗВИТИЯ ПРОИЗВОДСТВА ЧУГУНА И СТАЛИ

Уникальные преимущества в виде низкого уровня капитальных вложений и производственных затрат, а также высокой производительности и гибкости производства обеспечивают наибольшую конкурентоспособность минизаводов в современном неблагоприятном экономическом климате, с которым столкнулось в последнее время производство стали. Увеличение использования первичного железа расширит производство изделий повышенного качества и листовой продукции. Появится новый тип завода — компактный завод полного цикла. Требуемая технология получит всеобщее распространение, если будут достигнуты две основные цели — производительность и качество, а также, если будут удовлетворены требования по экологической приемлемости производства посредством оптимального использования сырьевых материалов и энергии.Сталкиваясь с неблагоприятной экономической ситуацией, металлурги анализируют, существует ли какоелибо будущее для стали как материала, так как в ином случае нет никакого смысла в разработке новой технологии производства стали.

Начиная с середины XIX в., после разработки мартеновского процесса сталь служила основой первых шагов индустриализации и впоследствии до конца XX в. сталь всегда являлась основной движущей силой технологического развития.

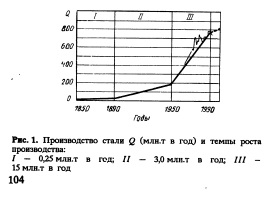

Эту тенденцию отражают данные рис. 1, на котором показано постоянное увеличение производства стали на ~ 3 млн.т/год в течение первой половины столетия. В то время как в период между 1950 и 1990 гг. отмечается значительный рост почти до 15 млн.т в год, темпы роста производства стали резко уменьшились в последние 10—15 лет.

При этих больших тенденциях постоянного роста, государственной поддержки и соответствующего государственного регулирования, довольно хороших постоянных условиях рынка возникла сталеплавильная промышленность с полным циклом производства, для которой характерна заметная иерархичность организации, ориентация на количественные показатели и техническую политику, не склонную к риску, скептицизмом по отношению к новым технологиям.

Производство осуществлялось на крупных заводах с достаточной гибкостью возможностей и посредством громадных трудовых ресурсов.

Общая экономическая ситуация позволила в течение последних десятилетий традиционным сталеплавильным комплексам полного цикла не более чем выжить в условиях скудного существования.

Основные причины трудностей, с которыми сталкивается сталеплавильная промышленность, определяются драматическими изменениями условий ее существования, для которых характерно серьезное снижение темпов роста производства, что явилось следствием уменьшения общего промышленного роста и, таким образом, потребления стали в индустриально развитых странах Запада и с катастрофической экономической ситуацией в бывших странах СЭВ под воздействием политических перемен.

Свойственная металлургическим заводам инерция и низкая гибкость производства с трудом позволяют эффективно удовлетворять требования заказчиков по продукции различного качества, количеству и времени поставки.

Еще более усложняющаяся конкурентная ситуация произошла от появления минизаводов, которые способны к эффективному по стоимости и гибкому производству с использованием скрапа, а также в результате политики некоторых производителей, играющих на понижении цен в полном противоречии с общемировыми принципами.

Обе эти причины играют все увеличивающуюся роль на все более нестабильном рынке.

Несмотря на значительные усилия по уменьшению удельных производственны? затрат, они отстают от среднего уменыпени цен на продукцию, на 2,25 % в год. В результате прибыль сталеплавильных заводов полного цикла имеет последовательную тенденцию к снижению. Имеющиеся мировые мощности превышают уровень производства почти на 200млн.т, и высокий уровень необеспеченных производством постоянных издержек вносит дополнительное напряжение в результаты хозяйственной деятельности металлургических заводов.

В то же время, несмотря на неблагоприятные экономические условия, превалирующие в настоящее время в сталеплавильной промышленности, особенно в индустриально развитых странах, IISI (Международный институт чугуна и стали) прогнозирует до конца 2000 г. рост потребности стали более чем до 800 млн.т. Этот прогноз основывается преимущественно на высоких темпах роста производства в новых индустриальных и развивающихся странах, где производство стали на душу населения составляет в пересчете на среднее значение 49 кг, что составляет ~ ОД от производства 416 кг на душу населения в промышленно развитых странах; при этом, однако, l/З населения земного шара имеет среднее потребление 149 кг на душу населения. В соответствии с темпами количественного роста новых индустриальных и развивающихся стран доля производства стали будет все более перемещаться в эти регионы. С учетом прогнозов по росту народонаселения до 11 млрд. человек к 2050 г. в этих странах будет обеспечен огромный рыночный потенциал.

Это предполагает весьма заманчимые перспективы для фирм, ориентирующихся на строительство заводов по всему миру, в то время как ориентация на сталеплавильное производство в пределах высокоиндустриально развитых стран приведет к жесткой борьбе за существование. По этому* прогнозу обеспечивается всемирный скачок общего потребления стали и, таким образом, мирового производства стали. Однако темп этого увеличения будет значительно меньше наблюдавшегося во второй половине этого столетия и также ниже предыдущих прогнозов.

Исходя из изложенного, черная металлургия не нуждается в новых технологиях, обеспечивающих дальнейший рост мощностей. Необходимо продолжить в полной мере реализацию разработок, нацеленных на производительность и качество, однако невозможно теперь воспринимать новые технологии, не уделяя в то же время особое внимание экологической совместимости.

Так как люди все более озабочены защитой окружающей их среды, они все более сопротивляются принятию любых видов промышленных объектов, особенно в отраслях промышленности, которые рассматривают как преступники, имея ввиду загрязнения воды, воздуха и земли, а также шума, или постоянное и очевидное воздействие на ландшафт. Задача максимальной охраны окружающей среды не может быть решена только установкой дорогостоящих очистительных установок на существующих заводах, но должна также обеспечиваться внедрением новых технологий, которые могут решить экологические проблемы радикально и наиболее полно путем оптимального использования имеющихся сырьевых ресурсов и энергии.

Эти новые технологии должны предусматривать: металлургическую переработку кусковой руды и рудной мелочи, исключая использование процесса агломерации и коксования; получение губчатого железа как заменителя жидкого металла и скрапа; расширение марок стали, получаемых с использованием скрапа, и уменьшение производственных и технологических операций (особенно с целью экономии энергии) при реализации процесса разливки в форму, близкую к окончательному сортаменту.

Эти технологии кажутся идеально подходящими для применения в новых индустриальных и развивающихся странах с целью увеличения производственных мощностей. В этих регионах внедрение новых технологий облегчено усилением проникновения рыночных отношений. Более того, экономическая эффективность здесь может быть более явно выражена.

Таким образом, мировой избыток мощностей (200 млн.т в год) может быть не использован для удовлетворения дополнительных потребностей новых индустриальных и развивающихся стран. Напротив, эти страны будут оказывать конкурентное давление в части видов конечной стальной продукции, т.е. косвенного импорта стали.

Тем не менее, заводы с полным металлургическим циклом и сталеплавильные комплексы имеют хорошие шансы в условиях усиленной конкуренции ‘при выборочном использовании новых технологий, модернизации существующих заводов и установки управляющих систем, охватывающих производство в целом. В дополнение к минизаводам, производство которых в настоящее время направлено на сортовую продукцию, появились сталеплавильные заводы нового поколения, которые оказывают значительное давление на традиционные сталеплавильные комбинаты полного цикла за счет повышенного качества их продукции. Основными чертами заводов с полным металлургическим циклом, основанном на доменном процессе, являются высокие удельные капитальные затраты, сложная технологическая цепочка, средняя производительность по отношению к капитальным вложениям, трудовым ресурсам и сырьевым затратам и высокое качество продукции. По сравнению с ними минизаводы, работающие на скрапе, отличаются низкими удельными капитальными затратами, простотой технологической цепочки, высокой производительностью в части капитальных, трудовых и сырьевых затрат и низким или средним качеством продукции.

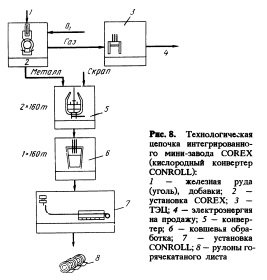

Эти разработки привели к становлению новой концепции получения чугуна и стали, основанной на получении жидкого металла в процессе COREX, и на твердой завалке в форме скрапа или заменителей скрапа. Этот компактный металлургический завод также включает в себя технологию CONROLL, которая обеспечивает непрерывную разливку тонких слябов и дальнейшую совмещенную прокатку. К ее основным особенностям относятся низкие удельные капитальные затраты, простота тех* нологической цепочки, необычайно высокая производительность по отношению к капитальным, трудовым и сырьевым затратам и высокое качество продукции.

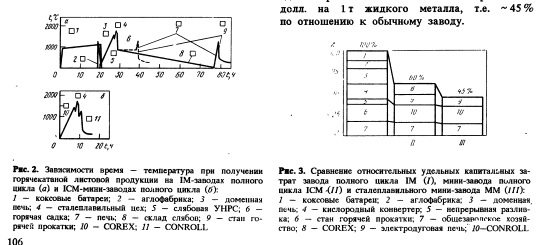

Сравнение зависимостей время—температура (рис. 2) при производстве горячекатаной полосы на заводе полного цикла и компактного минизавода хорошо показывает преимущества последнего, в том числе более короткое время производства.

Кроме уменьшения времени производства и экономии энергии, интегрированный минизавод отличается гибкостью производства.

Мощность установок COREX может быть очень быстро снижена до нуля или, при 100 %ной работе на окатышах, они могут работать с 120 % проектной производительности, что позволяет быстро реагировать на колебания потребности в горячем металле.

Электродуговая печь способна плавить скрап и губчатое железо; при этом жидкий металл или чугун может составлять до 50 % завалки.

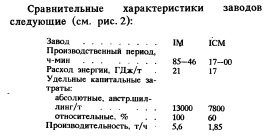

Исключительные экономические преимущества (рис. 3) продемонстрированы компактными минизаводами также по низким удельным капитальным затратам, которые составляют 60% от затрат на обычный завод полного металлургического цикла, где эта цифра часто составляет ~ 1100 американских долл. на 1т жидкого металла. Эта стоимость еще ниже у обычных минизаводов на основе электропечи, где затраты составляют ~ 500 американских долл. на 1т жидкого металла, т.е.

Рассмотрим технологии, которые внесли существенный вклад в новую концепцию металлургического завода, т.е. в эволюцию интегрированного завода и сталеплавильного комплекса, т.е. рассмотрим интегрированный ми низавод, который в настоящее время разрабатывается и развивается VAI.

Технология восстановления

Обычная схема восстановления железа с применением доменной печи и получением чугуна является основной для производства стали и останется таковой в обозримом будущем. Технология доменного производства всегда была направлена на экономию кокса и на значительную замену кокса альтернативными, более дешевыми источниками энергии. Однако разрабатываемые процессы восстановления предполагают полное исключение широко известных экономических и экологических недостатков обычной схемы с использованием доменной печи, включая коксовые батареи и аглофабрику.

Параллельно с появлением концепции интегрированного минизавода были разработаны плавильновосстановительные процессы COREX и FINEX. Эти процессы основаны на использовании неметаллургических сортов угля, кусковой руды, окатышей и рудной мелочи с получением металла того же качества, что и в обычном доменном процессе.

Высокие требования к качеству продукции не могут быть удовлетворены на минизаводах при загрузке скрапа вследствие неизбежного высокого содержания примесей. Таким образом, большое внимание уделяется процессу FIORII — прямого восстановления оксидных мелких руд.

Хорошо известный процесс FIOR в настоящее время получил дальнейшее развитие в соединении с технологией SIDECAR (Венесуэла). Основываясь на имеющихся результатах, можно ожидать уменьшения стоимости производства губчатого железа, включая ввод жидкого металла, до 40% в зависимости от условий региона. Первый завод, основанный на этом процессе, уже находится в стадии проектирования.

Среди процессов прямого восстановления, фи которых производится жидкий металл, первой и единственно используемой в промышленном масштабе технологией является процесс "КОРЕКС".

Плавильновосстановительный процесс FINEX, в настоящее время находящийся в стадии разработки фирмами VAI и POSCO/PIST (Корея), предполагает использование 100 % рудной мелочи. Одна опытная установка уже построена в Линце, другая находится в стадии строительства в Корее. Опробование процесса будет осуществлено на опытной установке, которая будет построена в Корее и намечена к вводу в 2000 г.

Сталеплавильная технология

Быстрорастущим спрос на сталь для производства потребительских товаров, который наблюдался во второй половине этого столетия, обеспечивался развитием и использованием конвертерного сталеплавильного процесса.

Огромный потенциал по увеличению мощности и улучшению качества привел эту технологию к повсеместному успеху. В настоящее время ~ 60 % выплавки стали осуществляется с использованием кислородноконвертерного производства, которое вытесняет мартеновский процесс. Электродуговые печи составляют ~30% и остающиеся 10% приходятся на мартеновское производство, особенно в странах Восточной Европы. Изза его низкой эффективности в части использования электроэнергии, низкой производительности и экологи веских трудностей этот процесс будет все более вытесняться другими технологиями, в частности электродуговым переплавом, кото ' рый, как ожидается, значительно увеличит темп роста в конце столетия.

Эта тенденция является прямым результатом воздействия высоких экономической эффективности, гибкости производства и эколо ^ гической совместимости.

Вследствие полного повторного использования стальной скрап является очень важным вторичным сырьевым материалом. Не существует других конструкционных материалов, которые бы повторно использовались в бблыпих количествах (даже в относительных величинах), чем сталь. Повторное использование означает уменьшение загрязнений, экономию ресурсов и защиту окружающей среды. В 1990 г. при производстве стали было использовано 425 млн.т чугунного и стального скрапа, т.е. 55 % от общего производства.

В сталеплавильной промышленности наблюдается явная тенденция переплавки скрапа, которая также отражена среди основных задач разработки новых и совершенствовании существующих процессов, включающих оптимальное использование энергии за счет предварительного подогрева скрапа горячими отходящими газами, что позволяет снизить удельный расход энергии; организацию сбора отходящих газов и переоборудование установок для переплава в установки для рафинирования с мощностью, сопоставимой по размерам с существующими конвертерами.

Последний пункт наиболее важен, поскольку при его обеспечении можно гарантировать, что жидкий металл или его заменители сочетают преимущества, присущие заводамгполного цикла в части качества продукции, а также минизаводам в части низкой стоимости.

Новая гибкая технология производства жидкого металла и губчатого железа позволяет снизить (по сравнению с традиционными заводами полного цикла) минимальную экономически эффективную мощность завода до 1 млн.т в год.

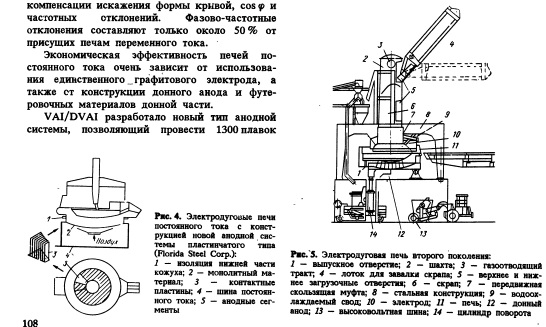

Процесс электродуговой плавки (рис. 4) является единственной сталеплавильной технологией, которая характеризуется постоянными темпами роста. Электродуговые печи постоянного тока оказывают постоянное конкурентное давление на проверенную технологию электродуговой печи переменного тока. Возникновение основной идеи использования постоянного тока произошло примерно в то же время, когда были разработаны печи переменного тока; однако, основания для использования этого процесса в промышленном масштабе не были заложены вплоть до 70х годов, до разработки полупроводниковой технологии, современных огнеупорных материалов и соответствующих данных электродов.

Основным преимуществом электродуговой печи постоянного тока является то, что этот процесс требует лишь маломощной электроэнергии. Поскольку уровень электрических возмущений очень низок, в принципе можно обойтись без дорогостоящего устройства для компенсации искажения формы кривой, cos <р и частотных отклонений. Фазовочастотные отклонения составляют только около 50% от присущих печам переменного тока.

Экономическая эффективность печей постоянного тока очень зависит от использования единственного _ графитового электрода, а также от конструкции донного анода и футе ровочных материалов донной части. VAI/DVAI разработало новый тип анодной системы, позволяющий провести 1300 плавок

Технология разливки и прокатки

Такие требования к новым технологиям разливки и прокатки, как оптимальное использование материалов и энергии, 4 также экологическая совместность в результате сокращения стадий технологического процесса, удовлетворяются при разработке технологии совмещения разливки и прокатки, а также тенденции к разливке в сечения, близкие к конечной продукции.

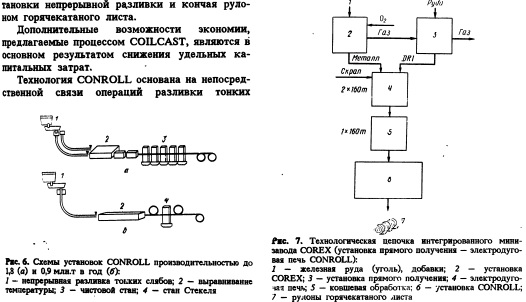

Поставленная цель разливки в форму, близкую к конечной продукции, может быть достигнута двумя совершенно различными направлениями разработок, к которым относятся: технология CONROLL, основанная на концепции разливки в тонкие слябы с дальнейшей передачей их в прокатку с прямым объединением надежных и современных обычных технологий непрерывной разливки и горячей прокатки с использованием небольшого количества клетей; технология COILCAST, подразумевающая разливку тонкой полосы, с дальнейшей прокаткой за один или несколько проходов с целью получения конечной горячей полосы.

CONROLL позволяет экономить до 30%, а COILCAST до 75 % от общих затрат на обычную технологию, начиная с поворотного стола установки непрерывной разливки и кончая рулоном горячекатаного листа.

Дополнительные возможности экономии, предлагаемые процессом COILCAST, являются в основном результатом снижения удельных капитальных затрат.

Технология CONROLL основана на непосредственной связи операций разливки тонких слябов, выравнивании температуры и горячей прокатки при общей их автоматизации.

Создание непрерывного стана горячей прокатки полосы позволяет в 2 раза увеличить производительность завода CONROLL, включающего стан Стекеля, и оптимально использовать технологию разливки (рис. 6).

Разрабатываемая революционная и новаторская технология разливки полосы обязательно вытеснит обычные технологии, включая разливку тонких слябов и процесс прямой прокатки. Хотя эта технология до промышленного внедрения еще шпребует довольно долгого периода разработок, некоторые ее аспекты тем не менее окажут влияние на развитие технологии разливки тонких слябов и совмещенной прокатки.

Для реализации этой привлекательной идеи возможны различные подходы: разливка на конвейер (прдложку); разливка между двумя разливочными роликами, горизонтальная вертикальная, и разливка с одним разливочным роликом.

Уже имеются данные, относящиеся к процессу разливки полосы из нержавеющей стали, которые в настоящее время применяют для углеродистых сталей. Качество изделий, получаемых разливкой полосы, без сомнения, будет по крайней мере одинаковым с получаемым по обычной технологии. Что касается качества поверхности, то здесь еще требуетсябольшая работа в различных направлениях.

Основываясь на различных возможностях использования высококачественного газа, получаемого в процессе COREX, могут быть созданы заводы двух типов: COREX в интеграции с установкой прямого получения и с преобразованием газа в электроэнергию (рис. 7, 8).

Достижение всех указанных целей позволяет сэкономить ~ 5—10 % энергии дополнительно к экономии энергии, достигаемой при использовании новых технологий.

Все эти цели не могут быть достигнуты без помощи комплексной системы автоматизации, которая таким образом составляет существенную часть завода в целом.

Разработка и внедрение всех описанных технологий и вспомогательных производств представляют собой основу научно исследовательской программы фирмы. Некоторые разработки в настоящее время находятся уже в стадии внедрения.

СБОРНИК НАУЧНЫХ ТРУДОВ Черная металлургия России и стран СНГ в XXI веке. Т о м I, Москва 1994