КОРРОЗИЯ МЕТАЛЛОВ И СПЛАВОВ, СПОСОБЫ ИХ ЗАЩИТЫ

Понятие о коррозии

Коррозией называется процесс разрушения металлов или сплавов в результате химических или электрохимических процессов, которые могут быть вызваны определенными климатическими и другими условиями.

Разрушение металла при коррозии обычно начинается с поверхности, затем постепенно проникает вглубь.

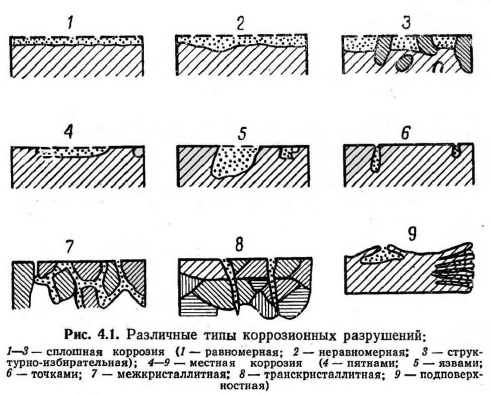

По характеру проявления различают:

— равномерную коррозию, при которой разрушение происходит приблизительно равномерно по всей поверхности детали; этот вид разрушения менее oпасного сравнению с другими;

— местную коррозию, при которой пораженными оказываются отдельные участки поверхности детали; обычно при этом коррозионные процессы возникают в определенных центрах (очаг коррозии) и постепенно развиваются по мере дальнейшего воздействия среды; разновидностью этой формы разрушения является точечная коррозия и коррозия в форме более или менее глубоких раковин — коррозионных язв;

— межкристаллитную коррозию, которая распространяется по границам кристаллов (зерен) металла или сплава; сами зерна обычно не разрушаются; этот вид коррозии является наиболее опасным, так как, во-первых, происходит быстрое и глубокое разрушение металла и, во-вторых, межкристаллитное разрушение очень трудно обнаружить внешним осмотром.

Существуют и другие, реже встречающиеся виды коррозионного разрушения.

По характеру протекающего процесса различают две группы коррозии: химическую и электрохимическую. Первая протекает в сухих газах и неэлектролитах. Примером может служить окисление металлов и сплавов газами в авиадвигателях (лопатки турбины и соплового аппарата, жаровые трубы, клапаны и др.) и окисление металлов кислородом воздуха при нагревании с образованием продукта коррозии — окалины, а также коррозия в минеральных маслах. Вторая наблюдается в электролитах и во влажных средах и сопровождается окислительно-восстановительными реакциями на границе металл— электролит, подобными процессу гальванического элемента. Это наиболее распространенный вид коррозии. Основной предпосылкой ее возникновения является образование гальванических микроэлементов (микропар) вследствие:

— неоднородности металла (неоднородности металлической фазы);

— неоднородности внутренних напряжений, возникающих в металле после его обработки;

— разной освещенности поверхности изделия (более освещенные участки — анод, менее освещенные — катод);

— неравномерного нагрева поверхности (более нагретые участки — анод, менее нагретые — катод);

— скопления влаги или мокрой пыли и т. д. Интенсивность работы гальванического микроэлемента, а следовательно, и скорость протекания коррозии изменяется в зависимости от внешних условий — агрессивности среды, влажности, величины и перепада температуры, биологического фактора и т. д.

В зависимости от условий, в которых протекает коррозионный процесс, различаются следующие виды коррозии:

1. Газовая, появляющаяся на металлах при полном отсутствии конденсации влаги на поверхности. Обычно это относится к коррозионным процессам, проходящим при повышенных температурах.

2. Коррозия в не электролитах, появляющаяся из-за действия на металл активных органических веществ, не имеющих заметной электропроводности.

3. Коррозия в электролитах — наиболее распространенный вид коррозии, происходящий в результате воз действия воды, кислот и щелочей на металл.

Самолет эксплуатируется в различных климатических условиях и его металлические части подвергаются влиянию внешних факторов. Под внешними факторами понимают особенности той среды, в которой коррозирует данный металл или сплав. К ним относится в первую очередь состав среды и ее температура. Рассмотрим некоторые из них.

Коррозия в водной среде. При коррозии в водной среде большое значение имеет концентрация ионов водорода, т. е. реакция среды.

Кислая среда особенно опасна для таких металлов, как магний, алюминий, железо, цинк.

В щелочной среде легко разрушаются алюминий и цинк и более устойчивы железные и магниевые сплавы.

Весьма агрессивной средой для большинства авиационных сплавов является морская вода, содержащая различные соли (главным образом хлористый натрий) и представляющая собой крепкий электролит. Поэтому за-

Щите от коррозии деталей самолетов, эксплуатируемых в приморских районах, должно уделяться особое внимание.

Очень большое влияние на замедление процесса коррозии в водной среде оказывает растворенный в воде кислород (при коррозии с кислородной деполяризацией). С одной стороны, он способен окислять металлы и тем самым изменять их потенциал; при возникновении окисной пленки потенциал становится более положительным. С другой стороны, его подвод к катоду изменяет скорость всего процесса коррозии. Отсюда следует, что в водных средах наиболее опасными в коррозионном отношении являются те участки на самолете, куда доступ кислорода по какой-либо причине затруднен. Наоборот, места постоянного притока кислорода, имеющие более положительный потенциал, разрушаться не будут. Поэтому в процессе эксплуатации (хранения) самолета с целью обеспечения интенсивного притока кислорода необходимо периодически снимать чехлы и открывать лючки для проветривания самолета. Обычными местами застоя воздуха в заклепочном шве являются участки между листами, поэтому коррозия там протекает более интенсивно. Опасные анодные зоны располагаются там, где недостает кислорода.

Атмосферная коррозия. Возникновению атмосферной коррозии в значительной степени способствуют главным образом вода, а также загрязнение воздуха пылью, солями и другими газами и температурные колебания.

Частички пыли, осевшие на поверхности металлов, будучи гигроскопичными, поглощают влагу и становятся очагами коррозионного разрушения. На абсолютно чистых поверхностях конденсация влаги происходит только при 100%-ной относительной влажности. Запыленная поверхность конденсирует влагу при значительно меньшей влажности.

Состав агрессивных газов также оказывает большое влияние на появление коррозии сплавов. Для железа и стали особенно вредны сернистый газ (SO2), сероводород (HS) и хлористый водород (НС1), последний также агрессивен для алюминиевых и магниевых сплавов. Медные сплавы особенно чувствительны к аммиаку (NH3).

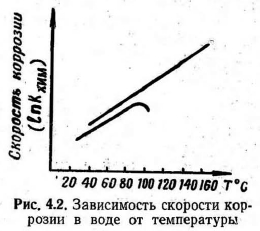

Следует отметить, что на все виды коррозии большое влияние оказывает температура среды.

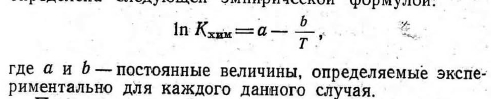

Для химической коррозии (окисления) влияние температуры Т на скорость развития коррозии может быть определена следующей эмпирической формулой:

При электрохимической коррозии влияние температуры сказывается, с одной стороны, на уменьшении потенциалов и ускорении электрохимических процессов разрушения, а с другой — на изменении растворимости кислорода в воде.

При свободном доступе кислорода и в закрытой системе коррозия протекает по-разному. В открытой системе при нагревании до 80°С растворимость кислорода из-за ухудшения условий деполяризации резко уменьшается, вследствие чего коррозия замедляется, а в закрытой системе (закрытые лючки самолета) кислород при нагревании почти не удаляется и кривая скорости коррозии все время возрастает (рис. 4.2).

Резкое изменение температуры может вызвать так называемый эффект холодной стенки, при котором на холодных частях детали будет конденсироваться влага. И следовательно, будут создаваться предпосылки для развития электрохимического процесса. Эффект холодной стенки возникает на некоторых деталях самолета после возвращения с высотных полетов.

Виды защитных покрытий

Для предохранения и защиты деталей от коррозии на их поверхности создают защитные водонепроницаемые пленки: металлические, окисные, лакокрасочные и масляные.

К металлическим относятся анодные и катодные покрытия, плакирование одного металла другим. Наносят, их горячим и гальваническим способами. При горячем способе детали погружают в ванну с расплавленным металлом или набрызгивают его на поверхность детали (металлизация). Металлические покрытия наносят также термохимическим способом, называемым плакированием. Гальванический способ нанесения защитного слоя металла производится с помощью электрического тока.

В самолетостроении из гальванических покрытий наиболее широко применяются кадмирование и цинкование, а из катодных — хромирование.

Для защиты металлов и сплавов от коррозии также нашло широкое применение оксидирование, создающее окисные пленки (анодирование, химическое оксидирование, воронение).

Анодирование (анодное оксидирование) широко применяется для защиты от коррозии алюминиевых сплавов.

Обшивка самолетов, изготовленная из алюминиевых сплавов, от коррозии защищается следующими способами: оксидной пленкой; оксидной пленкой, покрытой бесцветным лаком; оксидной пленкой, покрытой эмалью; оксидной пленкой, покрытой грунтом и эмалью.

Детали, изготовленные из магниевых сплавов и имеющие пониженную коррозионную стойкость, во всех случаях защищаются грунтом и эмалью, наносимыми на предварительно оксидированную поверхность.

Стальные детали в зависимости от их назначения защищают:

— металлическими покрытиями (цинком, кадмием, хромом);

— лакокрасочными покрытиями по предварительно фосфотированной или опескоструенной поверхности;

— фосфотированием с последующим промасливанием.

При обнаружении на любых агрегатах и деталях самолета коррозии необходимо в первую очередь выяснить причину ее появления и, если она не опасна, устранить ее, для чего предварительно удалить продукты коррозии, а затем произвести окраску либо нанести анодную пленку или цинковое покрытие в зависимости от материала агрегата или детали.

Причинами коррозии могут быть не только естественные коррозионные процессы, но и низкое качество защитных покрытий деталей. В последнем случае необходимо принять меры к улучшению качества защитных покрытий или нанести защитные покрытия снова, предварительно удалив старые.

Наиболее подвержены коррозии следующие детали самолетных конструкций:

— обшивка крыла и хвостового оперения, особенно нижняя часть поверхности;

— детали, расположенные в зоне действия выхлопных газов;

— шарнирно-болтовые соединения;

— участки конструкций вблизи мест расположения аккумуляторов, соприкасающиеся с теплозвукоизоляцией, где может задержаться влага;

— винты, крепящие съемные панели, зализы и крышки лючков;

— детали из магниевых сплавов в местах контактов с другими деталями и в зазорах;

— подшипники открытого и закрытого типа в результате попадания в них влаги при недостаточной смазке;

— штоки цилиндров, пружины и клапаны различных агрегатов систем самолета;

— трубопроводы, находящиеся под воздействием влаги, спирто-глицериновой смеси и противопожарной жидкости.

Признаком коррозии алюминиевых сплавов служит появление на поверхности деталей белых и серых пятен, отдельных язв или черных точек.

На стальных деталях коррозия сопровождается образованием коричнево-красного налета (ржавчины).

Детали из магниевых сплавов в отношении коррозии являются менее стойкими, чем детали из других материалов, и поэтому требуют тщательного и систематического ухода и наблюдения за ними.

Коррозия магниевых сплавов обнаруживается по вспучиванию лакокрасочного покрытия и появлению влажного солевого налета грязно-белого (сероватого) цвета.

Способы устранения мелких очагов коррозии

Если на деталях самолета, кроме повреждения защитных покрытий, обнаружена коррозия, они подвергаются специальной обработке, заключающейся в удалении продуктов коррозии и защите от ее дальнейшего развития.

С деталей, изготовленных из алюминиевых сплавов или стали, продукты коррозии удаляют при помощи жестких волосяных, травяных или щетинных щеток. Если это не помогает, зачищать места коррозии разрешается мелкой наждачной или стеклянной шкуркой № 220. Зачищенная шкуркой поверхность менее способна сопротивляться коррозии, поскольку она является более развитой, а риски, остающиеся после зачистки, способствуют коррозии. Поэтому рекомендуется применять шкурку более мелкую, но не грубее № 220.

С поверхностей деталей, пораженных глубокой коррозией, не следует стремиться удалять язвины, достаточно удалить лишь продукты коррозии.

На мелкие повреждения защитных покрытий деталей из различных сплавов наносится грунт АГ-10С с последующим покрытием его эмалью ХВЭ-19 алюминиевого цвета или эмалью ХВЭ требуемого цвета. Поврежденная обшивка, изготовленная из алюминиевого сплава, покрывается эмалью 9-32Ал.

Указанные материалы применяют при температурах не ниже +5° С. На поверхность детали их наносят пульверизатором или кистью. Первый способ лучше <и окрашенная поверхность получается более гладкой и равномерной.

Технология устранения мелких очагов коррозии для каждого сплава имеет свои особенности.

В условиях эксплуатации при устранении коррозии с элементов конструкции, изготовленных из различных сплавов, следует руководствоваться изложенной ниже технологией.

Алюминиевые детали. Если на деталях из алюминиевого сплава на внутреннем наборе каркаса и листах обшивки самолета обнаружены участки с поврежденным лакокрасочным покрытием или с коррозионными поражениями, необходимо эти участки (и обшивки и детали) протереть ветошью или салфеткой, смоченной в чистом бензине, а затем зачистить волосяной, травяной или щетинной щеткой. Если после этого останутся следы продуктов коррозии (порошок белого цвета), поверхность нужно протереть наждачной пылью № 220, нанесенной на смоченную в бензине ветошь. Далее очищенное место протирают ветошью или салфеткой, смоченной в чистом бензине, а затем чистой сухой салфеткой. После очистки наносят пульверизатором или кистью слой грунта АГ-10С с добавлением 2%-ной алюминиевой пудры марки ПАК-4 или ПАК-3. Грунт сушат при температуре 12—17° С 3—4 час.

На загрунтованную поверхность деталей, находящихся внутри герметических кабин и в других частях фюзеляжа, наносится перхлорвиниловая эмаль ХВЭ под цвет окрашиваемой детали. Слой эмали сушат в течение 3 час.

Покрытия на обшивке, окрашенной лаком 135Т, восстанавливают следующим образом. Поверхность обшивки тщательно протирают щетинными щетками, обильно смоченными в растворителе РДВ, с последующей протиркой насухо чистыми салфетками. Затем наносят пульверизатором два слоя лака АС-82 или четыре слоя лака 9-32Ф. Мелкие повреждения пленки лака 135Т устраняют нанесением ласа 170А (один слой). Время сушки лака 36 час. Последующие слои лака сушатся 1,5—2 час при 18—23° С. При этом все применяемые материалы должны соответствовать ОСТ, ГОСТ или ТУ МХП.

При удалении следов продуктов коррозии не разрешается применять бензин с антидетонатором.

Для временного предохранения поверхности от коррозии применяют технический вазелин или смазку ЦИАТИМ-201.

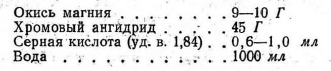

Магниевые детали. При обнаружении коррозионных повреждений или механических повреждений защитных покрытий на деталях из магниевых сплавов необходимо зачистить пораженное место до металлического блеска шабером или стеклянной шкуркой № 220 или 200. При этом не следует стремиться к удалению коррозионных язв, достаточно удалить лишь продукты коррозии. Поверхность нужно сначала протереть салфеткой, смоченной в бензине, а затем чистой сухой салфеткой. На зачищенное место нанести 10%-ный раствор сернистой кислоты, восстанавливающий оксидную пленку, или раствор следующего состава:

Раствор наносят, натирая зачищенное место ватным тампоном, укрепленным на стеклянной или деревянной палочке, в течение 30—45 сек, после чего оксидирующий раствор удаляют двух — трехкратной осторожной протиркой поверхности мокрой ватой. Далее протирают поверхность чистыми сухими салфетками и сушат в течение 30 мин.

Следует иметь в виду, что пары серной кислоты вредны для организма человека, поэтому при пользовании раствором нельзя допускать попадания раствора на руки или одежду.

После сушки на обработанный участок наносят последовательно два слоя грунта АГ-10С, второй слой с добавкой в грунт 2%-ной алюминиевой пудры.

Каждый слой грунта сушат 2 час при температуре 12—17° С. Затем наносят на внешнюю обшивку эмаль ХВЭ-16 и эмаль ХВЭ-19, а на внутреннюю сторону обшивки и на поверхность других деталей эмаль ХВЭ требуемого цвета. Каждый слой эмали сушат в течение 3 час.

Для обработки деталей из магниевых сплавов применять бензин с антидетонатором запрещается.

Для временного предохранения поверхности от коррозии наносится тонкий слой технического вазелина или смазки ЦИАТИМ-201.

Детали из магниевых сплавов от поражения коррозией можно защитить также оксидированием, для чего изготовляют специальный раствор. В стеклянном стакане размешивают окись магния с небольшим количеством воды до полужидкой консистенции, затем туда добавляют 400—500 мл воды и на холоде при постоянном перемешивании вводят небольшими порциями хромовый ан- - гидрид. Перемешивают до полного растворения окиси магния (до исчезновения мути), затем добавляют остальное количество воды, кислоту и тщательно перемешивают, после чего раствор готов к употреблению.

Раствор для оксидирования хранят в закрытой стеклянной посуде. 1000 мл раствора расходуется на оксидирование поверхности, равной 0,2—0,25 м2.

Детали, сильно пораженные коррозией, со значительным количеством глубоких очагов по всей поверхности, а также детали с одиночными глубокими очагами коррозии подлежат замене. Детали, имеющие глубокие поражения в местах запрессовки подшипников, также подлежат замене.

Чтобы определить, из какого материала сделана та или иная деталь, все детали из электрона окрашиваются в синий цвет, электронные (магниевые) детали колес шасси — в зеленый, электронные подножки, педали и узлы управления —в черный, а электронные приборы — в серый цвет.

При монтаже запрещается соединять электронные детали с хромированными, посеребренными или омедненными деталями.

Детали из стали, бронзы и латуни (болты, втулки и др.), сопрягаемые с электронными, оцинковываются или кадмируются, а детали из алюминиевых сплавов — анодируются.

Шарикоподшипники монтируют без оцинковки обойм, но ставят их на смазке ЦИАТИМ-201.

Зачищенные и не закрытые контактные места перемычек металлизации- электронных деталей грунтуют грунтом АЛГ-1.

Применять серебряные или латунные клеммы в металлизации с электронными деталями не разрешается.

Перед установкой заклепок в электронную деталь ее предварительно окунают в грунт АЛГ-1 и клепку производят с сырым грунтом. Заклепки применяют оцинкованные или анодированные. Заклепочные швы по головкам заклепок затем покрывают грунтом АЛГ-1 с обеих сторон.

Поврежденные места электронных деталей шарикоподшипников и втулок покрываются грунтом АЛГ-1.

Стальные детали. При обнаружении коррозии (ржавчины) или повреждении покрытия поверхности деталей из стали необходимо при температуре воздуха не ниже 4-12° С удалить ржавчину, зачистив поврежденное место наждачной бумагой. Далее протереть поверхность чистой салфеткой, смоченной в чистом бензине, а затем чистой сухой салфеткой или ветошью. На подготовленную поверхность нанести кистью или пульверизатором слой грунта АГ-10С или 138А и сушить при температуре 18— 23° С в течение 3—4 час. После этого кистью или пульверизатором нанести слой цветной перхлорвиниловой эмали марки ХВЭ (под цвет окраски детали) и сушить в течение 3 час. При температуре окружающего воздуха ниже +12° С грунт и эмаль не наносить, а вместо них покрыть детали толстым слоем пушечной смазки. Периодически, но не реже одного раза в месяц, смазку возобновлять. С наступлением теплой погоды удалить смазку промывкой чистым бензином, а затем нанести грунт и эмаль.

При обнаружении коррозии на деталях из стали, имеющих хромовое покрытие, необходимо зачистить пораженный участок наждачным порошком № 180 или № 220, нанесенным на салфетку, смоченную в бензине. Далее протереть участок салфеткой, смоченной в бензине, затем сухой салфеткой.

После сушки протереть поверхность салфеткой, смоченной в разогретой до 50—60° С натуральной олифе. Сушить при температуре не ниже +12° С в течение 2 час. После сушки протереть поверхность салфеткой, смоченной в бензине, до полного удаления с рабочей поверхности пленки олифы.

Для устранения коррозии на монорельсах запрещается пользоваться смывкой РДВ или применять бензин с антидетонатором.

При обнаружении коррозионных поражений на поверхностях амортизационных стоек шасси, цилиндров уборки и управления в виде отдельных точек краснобурого цвета (ржавчины) поверхность протирается салфеткой, смоченной в бензине, до удаления налета, затем наносится слой технического вазелина (или пушечного сала) и за этими участками ведется постоянное наблюдение. При обнаружении глубоких коррозионных поражений в виде язвин глубиной более 0,15 мм детали рекомендуется заменить.

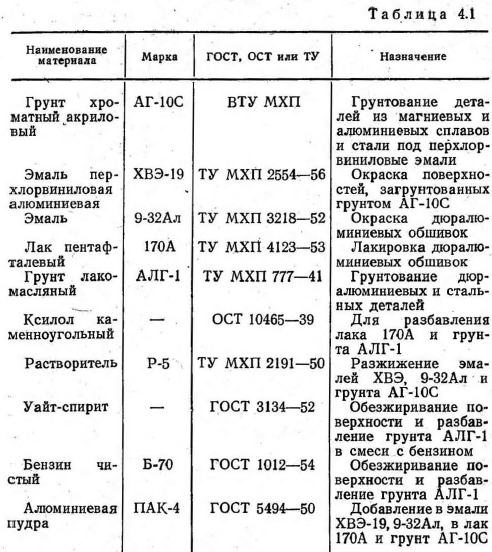

Для нанесения лакокрасочных покрытий после удаления продуктов коррозии можно применять материалы, указанные в табл. 4.1.

Лакокрасочные материалы к применению подготавливают в следующем порядке:

— вскрывают банки, предварительно очистив их от пыли и грязи во избежание попадания их в краску;

— содержимое банки тщательно размешивают деревянной лопаткой, поднимая осевший пигмент со дна до полного его размешивания;

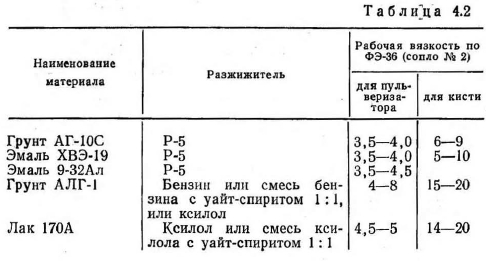

— разжижают грунт и эмали соответствующим разжижителем до норм, указанных в табл. 4.2.

Грунтование деталей из магниевых и алюминиевых сплавов и стали под перхлорвиниловые эмали Окраска поверхностей, загрунтованных грунтом АГ-10С Окраска дюралюминиевых обшивок Лакировка дюралюминиевых обшивок Грунтование дюралюминиевых и стальных деталей Для разбавления лака 170 А и грунта АЛГ-1 Разжижение эмалей ХВЭ, 9-32Ал и грунта АГ-10С Обезжиривание поверхности и разбавление грунта АЛГ-1 в смеси с бензином Обезжиривание поверхности и разбавление грунта АЛГ-1 Добавление в эмали ХВЭ-19,9-32Ал, в лак 170А и грунт АГ-10С

Разжижение лакокрасочных материалов производят не в общей таре, где они хранятся, а в отдельной чистой посуде в количестве, необходимом для предстоящей работы.

При разжижении лакокрасочных материалов их тщательно перемешивают до получения однородной массы.

Разжиженную и хорошо перемешанную краску профильтровывают через металлическую сетку № 015 ГОСТ 3584—53 (1670 ячеек на 1 см2) или через марлю, сложенную в шесть слоев.

Техническая эксплуатация авиационной техники. М., Военное издательство, 1967.