ОСОБЕННОСТИ ЛАБОРАТОРНЫХ ИССЛЕДОВАНИЙ ОТКАЗОВ И НЕИСПРАВНОСТЕЙ

В практике часто наблюдаются случаи, когда без специальных исследований трудно, а порой и вообще невозможно Определить причины отказа той или иной детали или агрегата авиационной техники. В таких случаях неисправная деталь направляется в лабораторию.

При отборе деталей и агрегатов для лабораторных исследований необходимо помнить, что на исследование обязательно должны направляться не только дефектные, но и сопряженные с ними детали и агрегаты. Это одинаково важно как для деталей с изломами, так и для любых других деталей, направленных на исследование. Цель таких лабораторных исследований — установить действительное техническое состояние и работоспособность деталей и агрегатов, а также истинную причину отказа в работе. Последнее чрезвычайно важно, так как без этого невозможно своевременно принять необходимые меры по предупреждению подобного рода отказов.

Детали и агрегаты, отправляемые на лабораторные исследования, должны быть аккуратно упакованы, чтобы при транспортировке подвижные узлы и механизмы не могли взаимно перемещаться. Следует полностью исключить возможность того, чтобы они соприкасались друг с другом или ударялись о тару.

Особенно бережно следует обращаться с деталями, имеющими изломы. Необходимо принимать все меры

для полного их сохранения и предохранения от коррозии. Как правило, это достигается их тщательной упаковкой и надежной фиксацией относительно тары. Мелкие детали с изломами нужно обертывать чистой мягкой ветошью, а пространство между деталями и тарой заполнять мягкими материалами.

При транспортировке крупные детали должны быть закреплены на ложементах с мягкой подстилкой.

Совершенно недопустимо промывать и очищать от грязи, коррозии и смазки детали, направляемые на лабораторные исследования. И уж, конечно, ни в коем случае такие детали и агрегаты нельзя разбирать. Всем, кто в какой-то степени связан с выявлением причин отказов авиационной техники, необходимо твердо помнить, что малейшая, на первый взгляд безобидная, небрежность с агрегатами и деталями, направляемыми на лабораторные исследования, может сильно затруднить, а порой и вообще сделать невозможным установление истинной причины отказа авиационной техники, что в свою очередь может привести к неправильным выводам, и принятые меры по предупреждению подобных отказов окажутся неэффективными.

Помимо того, что направляемые на исследование детали должны оставаться в том состоянии, в котором они находились после отказа, к ним обязательно должны прикладываться их формуляры или паспорта. В противном случае инженер-исследователь будет вынужден запрашивать недостающую документацию, на что уйдет много времени, и определение причины отказа авиационной техники затянется.

Порядок лабораторных исследований отказов и неисправностей агрегатов и деталей авиационной техники может быть различным. Ниже приводится вариант такого исследования. Например, определяют внешнее состояние детали или агрегата в целом, взаимное расположение деталей внутри агрегата, работоспособность агрегата (если возможно), для чего снимают его рабочие характеристики; разбирают агрегат, дефектируют детали и обмеряют их; определяют механические свойства металлов деталей агрегата; проводят металлографический анализ; определяют химический состав материалов; проводят рентгеновские исследования; анализируют результаты лабораторных исследований; дают заключение о работоспособности детали или агрегата непосредственно перед отказом и разрабатывают рекомендации по предупреждению причин отказов.

Остановимся подробнее на некоторых особенностях проведения лабораторных исследований.

Определение внешнего состояния неисправной детали в целом

Методика определения внешнего состояния неисправной детали достаточно подробно рассмотрена выше. Особенностью определения внешнего состояния при проведении лабораторных исследований отказавших деталей или агрегатов является то, что при необходимости они осматриваются с применением более совершенных, стационарных оптических приборов и микроскопов, которых нет и не может быть в эксплуатирующих или ремонтных организациях. При этом отдельные места исследуемых деталей могут быть сфотографированы практически с любой степенью увеличения.

Определение взаимного расположения деталей внутри агрегата

Для контроля правильности сборки, а также для определения взаимного положения внутренних деталей агрегат (узел) просвечивают рентгеновскими или гамма- лучами. При этом очень важно правильно решить вопрос о направлении просвечивания, так как в некоторых проекциях на снимках может получиться такое наложение друг на друга изображений внутренних деталей, что снимки нельзя будет расшифровать.

Просвечивание гамма-лучами узлов или агрегатов в том состоянии, в котором они прибыли на исследование, часто позволяет выявить дефекты сборки и регулировки. Так, на одном из самолетов после нескольких посадок отказал амортизатор передней ноги Шасси. При исследовании причин отказа было сделано просвечивание собранной передней ноги гамма-лучами. В результате было установлено, что гайка внутри цилиндра амортизатора самопроизвольно отвернулась и произошло рассоединение штока амортизатора. Это и послужило причиной отказа амортизатора. На рис. 5.27 показано положение деталей передней стойки шасси, присланной на исследование. Просвечиванием гамма-лучами были выявлены также и нарушения в сборке углового редуктора трансмиссии закрылков, допущенные при изготовлении (рис. 5.28).

Определение работоспособности агрегата и снятие рабочих характеристик

Если при просвечивании агрегата гамма-лучами дефект не обнаружен и его состояние позволяет провести испытания для снятия рабочих характеристик, агрегат испытывают на стенде. Результаты стендовых испытаний анализируют и сравнивают с техническими условиями при проведении стендовых сдаточных испытаний. На основании сопоставления данных тех и других испытаний определяется работоспособность исследуемого агрегата. При отклонении результатов стендовых испытаний от требований технических условий делается заключение о том, могут ли эти отклонения явиться причиной отказа исследуемого агрегата.

Разборка агрегата, дефектация деталей и их обмеры

Агрегат (узел) разбирают только после определения его внешнего состояния, просвечивания и определения работоспособности, а иногда даже и после дополнительных исследований. При разборке особое внимание обращают на аккуратность, тщательность и чистоту. Тщательно осматривают все внутренние полости и каналы и проверяют, нет ли в них каких-либо осадков, стружки, кусочков резины и т. п. Если последние обнаружены, их аккуратно собирают для дальнейших исследований. После разборки детали агрегата или узла внимательно осматривают, если нужно — фотографируют и только после этого промывают и обмеряют.

Обмеры деталей производят в специальных лабораториях, располагающих совершенным мерительным инструментом, начиная от штангенциркуля и кончая специальными инструментальными микроскопами. Полученные результаты обмеров сравнивают с размерами деталей новых проверенных агрегатов и агрегатов, выработавших срок службы, а затем делают заключение о состоянии исследуемых деталей.

Определение механических свойств материалов

После выполнения исследований, связанных с определением внешнего состояния детали или агрегата, его разборки и обмеров приступают к определению механических качеств материала. Одновременно с этим проводят металлографические исследования и определяют химический состав материалов.

Следует иметь в виду, что в настоящее время в мировой практике не существует выведенных зависимостей, которые бы учитывали снижение механических свойств материалов в процессе их эксплуатации. Поэтому механические свойства материалов деталей, бывших в эксплуатации, сравнивают со свойствами для новых, не работавших материалов.

Для проведения металлографических исследований и определения химического состава материала из исследуемой детали изготовляют образцы, для чего ее разрезают, сохраняя при этом изломы (если они есть). Даже после исследования изломы деталей сохраняют в лаборатории в течение установленного срока как объективное доказательство, подтверждающее правильность заключения о причине излома. Только в тех случаях, когда на поверхности излома детали имеются явные признаки металлургических дефектов или предполагается наличие микроскопических дефектов (например, в очаге усталостного разрушения), допускается разрезание поверхности излома с целью уточнения или определения вида и характера дефекта, причем вторая половина излома (ответная) обязательно сохраняется.

При испытании механических свойств материалов чаще всего определяются следующие характеристики: прочность (при различных видах нагружения), твердость, вязкость, упругость, жаропрочность, ползучесть и др. Учитывая многообразие факторов, влияющих на характеристики механических свойств материалов, и необходимость сравнения получаемых различными лабораториями их числовых значений, все испытания механических свойств проводят по единой методике, установленной ГОСТ или обусловленной ТУ на поставку-приемку материалов.

Испытание на растяжение

В практике лабораторных исследований широкое применение находит статическое испытание металлов на простое одноосное растяжение, так как оно легче других видов напряженного состояния поддается анализу. Проводятся эти испытания при помощи разрывных испытательных машин.

Заготовки для образцов, как правило, вырезаются па металлообрабатывающих станках резанием и шлифованием, при этом соблюдаются условия, предохраняющие металл образца от нагрева и наклепа. При вырезке заготовок из листового металла на ножницах учитывается соответствующими припусками наклеп от резки, с тем чтобы образец был изготовлен из не наклепанного металла.

Плоские образцы, изготовленные из листового металла, имеют нетронутый поверхностный слой. Острые углы на образцах прямоугольного сечения обязательно скругляются. Из листового металла толщиной более 20 мм изготовляются путем обточки образцы круглого сечения.

Определение химического состава материала исследуемых деталей

Определение химического состава материала исследуемых деталей производится химическим или спектральным анализом, а иногда и тем и другим вместе.

Задачей химического и спектрального анализа является определение химического состава материала с целью установления марки материала и ее соответствия техническим условиям при изготовлении деталей.

Химический метод анализа по сравнению со спектральным дает большую точность при значительном (5— 10%) содержании элементов в сплаве. Однако спектральный метод является более чувствительным; он дает возможность определять малые содержания элементов, что особенно важно при определении количества вредных примесей в сплавах. Его можно провести значительно быстрее, чем химический. Кроме того, для спектрального анализа не нужно вырезать образцы из исследуемой детали, т. е. деталь при этом не повреждается.

Химический и спектральный количественный анализы металлических сплавов осуществляются по имеющимся специальным методикам.

Рентгеновское исследование материалов

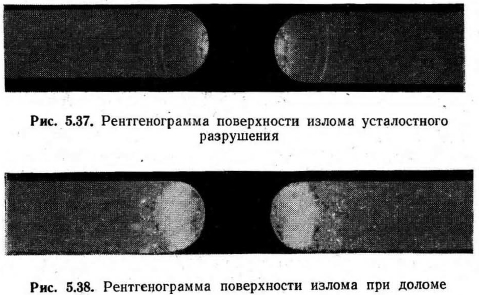

Иногда при определении причин отказа деталей бывает крайне трудно определить характер разрушения детали, так как ни одно из описанных выше исследований не дает четкого ответа на этот вопрос. В таких случаях применяется сравнительно новый вид исследования — рентгеноструктурное исследование материалов, основанное на свойстве кристаллической решетки металлов по- разному деформироваться при различных видах разрушения. Рентгенограммы точек поверхности излома, полученные на специальных установках, дают возможность точно определить характер разрушения детали. На рис. 5.37 и 5.38 приведены соответственно рентгенограммы усталостного разрушения и долома.

После проведения всех перечисленных выше исследований, а при необходимости еще целого ряда специальных исследований инженер, который определяет причины отказа данной детали, узла или агрегата, сосредоточивает в своих руках все результаты, на основании которых в дальнейшем и делаются выводы о причинах отказа авиационной техники.

Известно, что правильность заключения о причинах появления отказа или дефекта деталей авиационной техники целиком зависит от объема и качества исследования, от научно-технического уровня его выполнения, а также от того, насколько отдельные выводы подтверждаются результатами объективных инструментальных методов исследований. При необходимости инженер, проводящий исследование данной детали, проверяет расчеты на ее прочность, даже если такие расчеты проводились при проектировании. Практика исследований причин отказов деталей (агрегатов) показывает, что случаи неправильного расчета на прочность при проектировании не исключены.

При анализе результатов исследований материалы располагаются таким образом, чтобы результаты очередного исследования дополняли и помогали раскрыть и лучше осмыслить результаты предыдущего исследования. Так, например, если деталь имеет усталостный излом, то усталостный характер разрушения, определенный по присущим ему признакам, должен быть подтвержден также и металлографическим исследованием. Такое уточнение и подтверждение одних результатов исследования другими дает инженеру-исследователю полную уверенность в достоверности сделанных выводов. Инженер-исследователь, имея в своем распоряжении все материалы исследования и опираясь на них, должен уметь доказать правильность сделанных им выводов и заключений.

Тщательный и всесторонний анализ всех материалов исследования дает возможность сделать научно обоснованное заключение о работоспособности деталей и агрегатов, присланных на исследование, или о причине возникновения отказов и неисправностей.

На основании материалов исследования производится разработка рекомендаций по предупреждению причин возникновения отказов и дефектов авиационной техники. Такие рекомендации могут быть разработаны как для эксплуатирующих авиационных парков, так и для изготовителей и проектировщиков авиационной техники.

Техническая эксплуатация авиационной техники. М., Военное издательство, 1967.