ПОТОЧНЫЙ МЕТОД ВЫПОЛНЕНИЯ РЕГЛАМЕНТНЫХ РАБОТ

Увеличение налета на каждого летчика ведет к увеличению объема работ в авиационной ремонтной мастерской. Опыт показал, что в данных условиях наиболее эффективным методом выполнения регламентных работ является поточный метод.

Поточный метод и анализ применимости его в авиационной ремонтной мастерской. Для поточного метода характерно:

1. Расчленение производственного процесса на отдельные операции.

2. Закрепление операций за определенными рабочими местами и специалистами с учетом полной их загрузки.

3. Последовательное по ходу технологического процесса расположение оборудования, рабочих мест или ремонтируемых изделий.

4. Непрерывность и ритмичность производственного процесса.

Расчленен и е производственного процесса на операции и закрепление их за определенными рабочими местами и специалистами обеспечивает непрерывную повторяемость выполнения этих операций и четкую специализацию оборудования и исполнителей, а также создает благоприятные условия для максимальной механизации большинства операций технологического процесса. Благодаря частой повторяемости одного и того же процесса исполнители быстро осваивают работу, что при высокой степени механизации способствует повышению производительности труда и сокращению времени выполнения технологических операций.

Расчленение производственного процесса на отдельные операции можно произвести при наличии нескольких специалистов, занятых выполнением комплексной работы.

Рассмотрим, выполняется ли это условие в мастерской? По численности личного состава авиационная ремонтная мастерская относится к сравнительно небольшим предприятиям, однако технологический процесс выполнения работ расчленен на отдельные операции, строго закрепленные за отдельными авиационными специалистами.

Расположение рабочих мест, исполнителей и ремонтируемых изделий по ходу технологического процесса улучшает организацию труда, выпрямляет ход процесса, устраняет лишние и возвратные движения изделия и исполнителей, сокращает сроки работ. Отдельные элементы такого последовательного расположения практически имеют место в любой авиационной мастерской, но полное обеспечение этого условия потребует перестройки организации работ в ней.

Непрерывность в работе обеспечивает ликвидацию скрытых потерь рабочего времени, сокращение до минимума технологических перерывов в процессе производства и тем самым способствует уменьшению производственного цикла выполнения регламентных работ.

Отсутствие перерывов в работе и строго периодическое движение изделий или исполнителей вдоль поточной линии могут быть достигнуты при условии, если все смежные операции будут протекать согласованно, синхронно на протяжении всего рабочего процесса.

Синхронизация поточной линии означает, что длительность выполнения рабочих заданий, представляющих собой набор отдельных операций, соответствует одному и тому же строго установленному времени, равному или кратному ритму.

Под ритмом поточного производства следует понимать определенный отрезок времени между последовательным выпуском с поточной линии следующих друг за другом изделий. В поточном производстве ритмичность является законом и всякое нарушение установленного ритма вызывает неизбежные простои или задержки на взаимосвязанных рабочих местах.

Ритмичность дисциплинирует рабочий процесс, наличие ее свидетельствует, что людские ресурсы и материальные средства распределены правильно, пропорционально требуемым затратам.

Применительно к авиационной ремонтной мастерской ритмичность означает, что все работы на самолете выполняются согласованно и каждый исполнитель строго укладывается в отведенное ему время, регламентные работы заканчиваются одновременно, а технические средства, запчасти и оборотный фонд обеспечивают необходимую потребность мастерской.

Ритмичность поточного производства зависит от дисциплины труда и объективных условий: бесперебойного снабжения, правильного планирования, наличия резерва людей и др. Эти объективные условия вполне могут быть созданы в авиамастерской.

Большую роль в обеспечении непрерывности и ритмичности работы авиационной мастерской сыграют цикловые графики, регламентирующие весь производственный процесс при выполнении регламентных работ.

Из рассмотренного следует, что хотя работы в авиамастерской носят не производственный, а контрольно-ремонтный характер, к ним вполне применимы основные положения поточного производства.

Выбор форм потока. Практика внедрения поточных методов производства в промышленности и в авиационных ремонтных предприятиях выработала разнообразные формы потока.

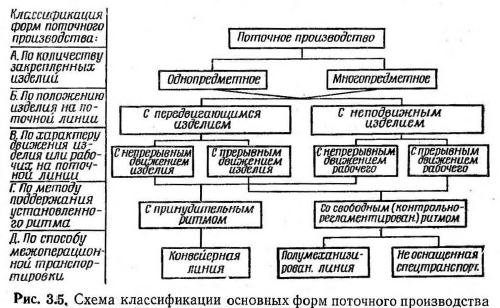

На рис. 3.5 показана схема классификации основных форм поточного производства, подразделяющегося:

По количеству закрепленных изделий поточные линии могут быть однопредметными и многопредметными. Для авиационной ремонтной мастерской характерным является однотипность авиационной техники, поступающей на регламентные работы, поэтому работы непосредственно на самолетах могут строиться по принципу однопредметных поточных линий. Что касается съемного оборудования и агрегатов, то ввиду большого их количества к ним применима схема многопредметной поточной линии.

По положению изделия поточные линии подразделяются на линии с неподвижным и передвигающимся изделием.

Поточная линия с неподвижным изделием — форма поточного производства, при которой само изделие остается неподвижным, а исполнители через промежутки времени, равные ритму, переходят от одного рабочего места к другому, выполняя при этом закрепленные за ними операции.

Поточная линия с передвигающимся изделием — форма поточного производства, при которой исполнители остаются на своих постоянных рабочих местах, а изделие перемещается последовательно от одного рабочего места к другому за промежуток времени, равный ритму поточной линии.

Применительно к авиационной ремонтной мастерской работы, выполняемые непосредственно на самолете, необходимо строить по принципу потока с неподвижным изделием, распределяя исполнителей и маршруты их движения строго по технологическому процессу.

Работы по агрегатам и съемному оборудованию необходимо строить по принципу поточной линии с передвигающимся изделием.

По характеру движения изделий на поточной линии, а при неподвижном изделии по характеру движения исполнителей поточные линии бывают с непрерывным и прерывным движением.

Поточная линия с непрерывным движением изделия характерна для конвейерной системы; поточная линия с прерывным движением изделия предусматривает определенное время на выполнение работ, по истечении которого оборудование или специалист должны перемещаться на другое рабочее место. Такой вид потока вполне применим для авиационных ремонтных мастерских.

При работе поддерживать ритм можно двумя методами: принудительным, при котором заданный ритм поддерживается средствами специальной сигнализации и транспортными устройствами с установленной скоростью движения непрерывного и прерывного действия, и свободным, когда заданный ритм поддерживается самим рабочим.

В авиационной ремонтной мастерской применим свободный ритм при строгом соблюдении графика запуска изделий и систематическом контроле за ходом технологического процесса. Это означает, что на каждую операцию отводится строго определенное время, а со стороны руководителей мастерской осуществляется постоянный контроль за ходом его выдерживания.

Классификация форм поточного производства

По способу межоперационной транспортировки поточные линии подразделяются на конвейерные, полумеханические и не оснащенные специальным транспортом.

При выполнении регламентных работ в основном движутся съемное оборудование и агрегаты, поэтому, где это возможно, необходимо организовать перемещение изделий с одного рабочего места на другое с помощью транспортных средств (специальных тележек, электрокар и т. п.).

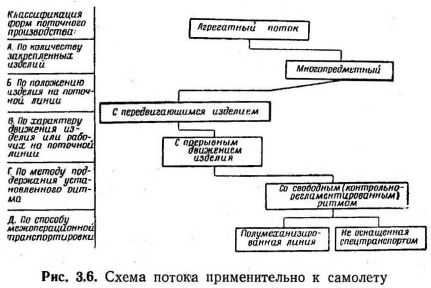

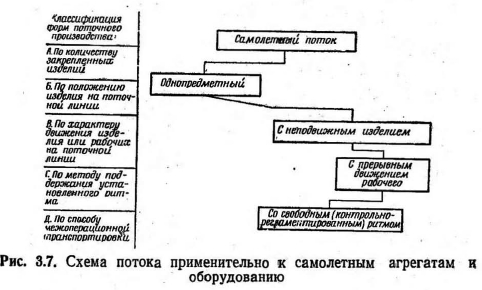

Анализ основных форм поточного производства дает основание сделать вывод о том, что в авиационной ремонтной мастерской необходимо организовать два вида потока: самолетный и агрегатный. Возможные схемы этих потоков изображены на рис. 3.6 и 3.7.

Особенности применения поточного метода. При организации поточного метода необходимо учитывать следующие особенности выполнения регламентных работ в авиационной ремонтной мастерской:

1. Сложность конструкции ремонтируемой авиационной техники.

2. Наличие разных модификаций, различных серий одного и того же типа авиационной техники, поступающей на выполнение регламентных работ, их неодинаковую трудоемкость.

3. Непостоянство объема и характера части работ на каждом изделии, объема работ на каждом самолете и двигателе, которые зависят от их технического состояния.

4. Преобладание ручного труда в процессе выполнения регламентных работ.

Сложность конструкции авиационной техники и многообразие технологических процессов выполнения регламентных работ создают определенные трудности в расчленении производственного процесса на примерно равные по объему рабочие задания.

Наличие различных модификаций авиационной техники с различной трудоемкостью при значительных отличиях в величине трудоемкости от типового (основного) изделия затрудняет организацию потока в наиболее простой ее форме — однопредметной поточной линии.

Непостоянство объема и характера работ по восстановлению деталей и узлов для всех изделий, в том числе и однотипных, — наиболее характерная черта аэродромного ремонта. Эта особенность требует проведения максимально объективной и полной дефектации изделия, чтобы как можно точнее определить объем работ по каждому изделию еще в начальной стадии выполнения регламентных работ.

Целесообразно также идти по пути деления всего комплекса регламентных работ на постоянные и переменные. Для выполнения переменных работ, поскольку они обусловлены возможными неисправностями, необходимо иметь специальные ремонтные группы.

Преобладание ручного труда при выполнении регламентных работ, с одной стороны, снижает эффективность поточного метода в силу того, что отдельные технологические операции невозможно или экономически невыгодно механизировать. Но, с другой стороны, поточный метод создает наиболее благоприятные условия для максимальной механизации, поэтому уровень механизации ручного труда при выполнении регламентных работ можно значительно повысить при организации поточной линии.

В условиях авиационной ремонтной мастерской наиболее применима простейшая механизация, при которой работы выполняются вручную при помощи простейших механизмов и инструментов, облегчающих труд человека и ускоряющих производственный процесс. К таким механизмам относятся:

— электро- и пневмодрели;

— пневмомолотки;

— электро- и пневмогайковерты и отвертки;

— электро- и пневмоножницы;

— пневмо-краско-распылители;

— гидравлический инструмент;

— пылесосы;

— механические щетки и др.

В авиационной ремонтной мастерской также широко используются различное оборудование, контрольно-измерительная аппаратура, установки и стенды для проверки, регулировки и испытания агрегатов.

Основной трудностью организации потока в авиационной мастерской является наличие наряду с постоянными работами переменных работ. Однако это затруднение может быть устранено созданием специальных групп ремонта, не занятых в потоке.

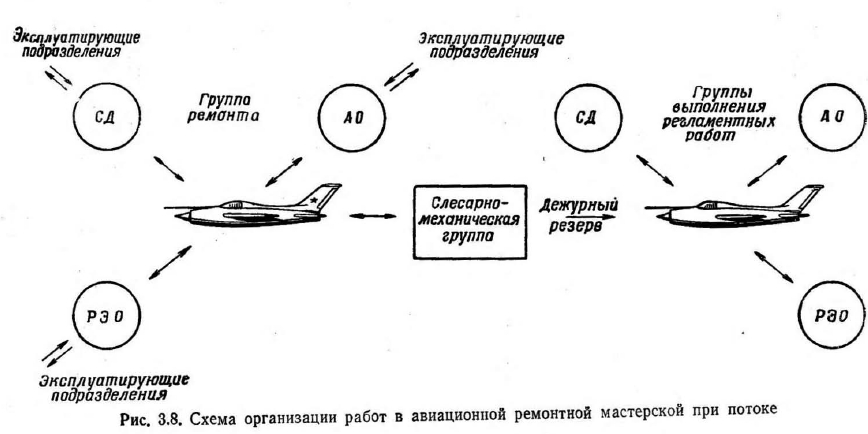

С учетом вышеизложенного процесс выполнения регламентных работ в авиационной ремонтной мастерской может быть организован по схеме, изображенной на рис. 3.8 (сокращения СД, АО, РЭО соответственно обозначают группы ремонта и регламентных работ по самолетам и двигателям, авиационному оборудованию, радио- и радиоэлектронному оборудованию).

Как видно из схемы, весь личный состав авиационной ремонтной мастерской состоит из двух групп: специалистов, занятых непосредственно выполнением регламентных работ, и специалистов, занятых ремонтом как в интересах мастерской, так и в интересах эксплуатирующего подразделения.

Последовательность работ при организации поточного метода выполнения регламентных работ. Организация поточного метода выполнения регламентных работ требует большой подготовительной работы. Перевод авиационной ремонтной мастерской на поточный метод необходимо производить в такой последовательности:

— разработать цикловые графики, маршрутные карточки и другую техническую документацию, регламентирующую поточный процесс;

— организовать рабочие места, оснащенные необходимым оборудованием;

— создать оборотный фонд агрегатов для групп ремонта;

— провести опытную проверку потока;

— усовершенствовать поточные линии;

— внедрить поток.

Соблюдение такой последовательности позволит устранить «узкие» места и причины, мешающие выполнению работ и связанные с внедрением новой формы организации труда.

Внедрение потока должно складываться из трех периодов: подготовительного, опытного и окончательного.

В подготовительный период необходимо произвести укрупненную разбивку работ по рабочим местам, определить фактическую трудоемкость и сроки выполнения каждой укрупненной технологической операции с указанием количества исполнителей, составить всю необходимую документацию, решить вопросы, связанные с оборудованием рабочих мест, инструментом и оборотным фондом.

На втором этапе (опытном) необходимо проверить правильность спроектированных поточных линий, ритмичность их работы, равномерность загрузки специалистов, качество выполняемых работ. Здесь же необходимо внести изменения в оборудование рабочих мест и техническую документацию, уточнить отводимое на отдельные операции время.

После второго этапа наступает рабочий период выполнения регламентных работ по поточному методу.

Периодически, в связи с совершенствованием специалистов и улучшением оснащенности рабочих мест, в разработанную техническую документацию вносятся соответствущие изменения.

Разработка технической документации. Цикловой график поточной линии является основным техническим документом, по которому строится работа любой поточной линии. Он определяет период времени в рабочих часах или днях, в течение которого изделие проходит на поточной линии все стадии процесса выполнения регламентных работ с момента запуска его на поточную линию до момента выхода с нее, т. е. продолжительность производственного цикла выполнения регламентных работ на поточной линии.

При составлении циклового графика (см. § 3 настоящей главы) целесообразно придерживаться следующего порядка:

1. Произвести укрупненную разбивку работ по рабочим местам поточной линии, учесть при этом рациональную технологическую последовательность выполнения работ и расположить их на графике в этой последовательности.

2. Указать фактическую трудоемкость и определить сроки выполнения каждой укрупненной технологической операции.

3. По фактической трудоемкости операций и по срокам их выполнения определить необходимое количество исполнителей, обеспечивающих своевременное выполнение этих работ.

4. Нанести на график против перечня работ сетку дней и часов в пределах производственного цикла выполнения регламентных работ.

5. Изобразить графически (в виде горизонтальных сплошных линий) сроки выполнения каждой технологической операции. Вертикальной штриховой линией показать переход исполнителей с одной операции на другую.

В дополнение к технологическим картам выполнения регламентных работ составляются маршрутные карточки, которые представляют собой набор операций, выполняемых одним или совместно несколькими исполнителями в течение строго регламентированного времени. В них указываются:

— выполняемые пункты соответствующего регламента;

— последовательность выполняемых работ;

— время, отводимое на выполнение отдельных операций;

— дополнительные работы, введенные в соответствующий регламент.

Маршрутные карточки должны строиться с учетом минимального передвижения специалистов.

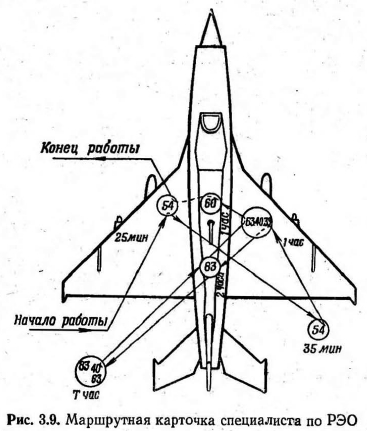

На рис. 3.9 для примера приведена маршрутная карточка специалиста по антенно-фидерным устройствам группы РЭО. В кружках указаны пункты соответствующего регламента. На выполнение каждой укрупненной технологической операции определено необходимое время, которое проставлено рядом с кружком.

Особенности организации поточного метода в группах. При переводе авиационной ремонтной мастерской на поточный метод выполнения регламентных работ необходимо установить:

— общую компоновку рабочих помещений и участков;

— характер расположения и размеры проектируемых поточных линий;

количество рабочих мест и последовательность их размещения на поточной линии;

— рабочие места для групп ремонта.

В качестве примера рассмотрена схема оборудования рабочих мест при потоке в группе радиоэлектронного оборудования (рис. 3.10).

Как видно из схемы, рабочие места обеспечивают возможность перемещения оборудования по потоку. Снятое оборудование поступает на стеллаж для снятой аппаратуры, который находится в помещении группы. Далее оно поступает на рабочие места для проверки технических параметров, а затем на специальный стеллаж готовой аппаратура, откуда забирается монтажниками и устанавливается на самолет.

Для групп ремонта выделены отдельные рабочие места, оборудованные эксплуатационно-ремонтными пультами и снабженные необходимой контрольно-измерительной аппаратурой. Расположение рабочих мест для ремонта агрегатов рядом с рабочими местами для их проверки сокращает дополнительные затраты времени на передачу оборудования в ремонт и его получение из ремонта.

Широкое внедрение инструментальных методов требует укомплектования рабочих мест различными приспособлениями и измерительным инструментом. Например, определение износа коллектора инструментальным методом означает оборудование рабочего места преобразователей умформеров и двигателей поверочной плитой, стойкой и индикаторами.

При оснащении рабочих мест необходимо стремился к использованию типового оборудования.

При переходе на поточный метод выполнения регламентных работ в группе РЭО следует исходить из условий эксплуатирующего подразделения. Если подразделение укомплектовано самолетами, имеющими радиолокационные приборы, то основное внимание должно быть уделено созданию ремонтных групп. Для подразделений, имеющих большой налет, основное внимание должно быть уделено специализации механиков по отдельным узлам и системам. Предположим, что группа состоит из девяти человек, выполняющих работы по единому регламенту. Целесообразно разделить ее на две подгруппы: семь человек поставить на выполнение регламентных работ и два человека на ремонт аппаратуры.

Исполнителей, занятых выполнением регламентных работ, целесообразно специализировать по следующим видам оборудования:

— антенно-фидерные устройства и кабели;

— монтаж и демонтаж;

— радиооборудование;

— радиотехническое оборудование;

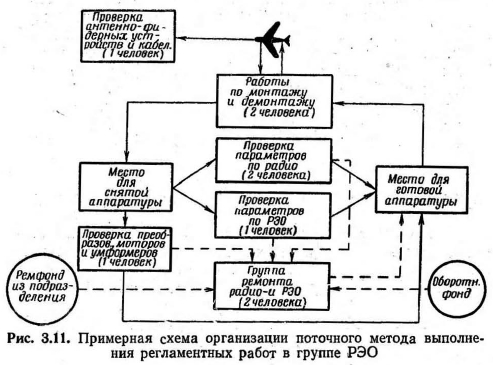

— преобразователи, умформеры и двигатели. Примерная схема организации выполнения работ личным составом группы показана на рис. 3.11.

Как видно из схемы, неисправная аппаратура из авиационной ремонтной мастерской поступает только в группу ремонта. Радиооборудование, снятое с самолета, на котором выполняются регламентные работы, и не поддающееся регулировкам, передается также в группу ремонта. Если группа ремонта не в состоянии восстановить радиооборудование за время, отводимое для его проверки, оно заменяется исправным из оборотного фонда.

На рис. 3.11 стрелками показано движение радиооборудования при потоке, начиная с момента демонтажа и кончая его монтажом.

В группе авиационного оборудования имеются специалисты следующих профилей:

— авиаприборного оборудования;

— электронной автоматики и автопилотов;

— кислородного оборудования;

— электрооборудования.

Наличие всех или части из этих специалистов зависит от типа авиационной техники. В соответствии с этим в группе должно быть организовано три потока.

Переход на поточный метод в группе авиационного оборудования требует обучения некоторых специалистов сложным специальностям. Механик по приборному оборудованию, работающий в кабине, должен овладеть в объеме монтажных, демонтажных работ и проверки работоспособности специальностями электрика и кислородчика. Поэтому при переходе на поточный метод выполнения регламентных работ в группе авиационного оборудования основное внимание должно быть обращено на овладение специалистами, работающими непосредственно на самолете, смежными специальностями.

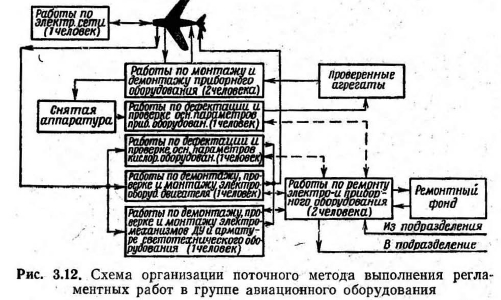

Особенностью потока в этой группе является необходимость выделения в группе ремонта не менее двух специалистов. Один из них должен специализироваться по приборному оборудованию, другой — по электрооборудованию.

И, наконец, на самолетах со значительным налетом желательно одного из механиков специализировать по электрической сети самолета. Возможная схема организации потока в группе авиационного оборудования показана на рис. 3.12.

Контроль за ходом выполнения регламентных работ. Работа по цикловому графику потребовала координации всех работ из такого пункта, где бы регистрировался ход работ и координировались действия специалистов всех групп. Появилась острая необходимость ведения связи между рабочими объектами, чтобы исключить или хотя бы значительно сократить непроизводительные хождения механиков и начальников по рабочей площадке авиационной мастерской. Таким пунктом может быть диспетчерский пункт, в котором должны находиться графики выполнения регламентных работ и селекторная связь со всеми группами и исполнителями на самолетах.

Каждый механик, выполнив работу по очередному пункту регламента, может доложить со своего рабочего места по селектору диспетчеру об окончании работы и затем продолжать выполнение работ по следующему, запланированному ему пункту регламента. Диспетчер на графике делает отметку о выполнении данного пункта регламента.

Механики на своих узлах должны выполнять только регламентные работы и устранять мелкие неисправности. В случае серьезной неисправности в агрегате, когда требуется его ремонт, механик должен сдать данный агрегат ремонтникам своей группы, а для установки на самолет получить исправный агрегат.

В случае если какой-либо пункт регламента выполнен досрочно и это может ускорить весь ход регламентных работ, диспетчер также должен немедленно принять меры. Например, если специалисты одной группы на 15—20 мин раньше срока закончили работу в кабине, о чем доложили диспетчеру, то он в свою очередь немедленно обязан сообщить об этом в ту группу, которая должна следующей занять кабину. Это значительно сокращает общее время на выполнение регламентных работ.

Такой метод учета и контроля за ходом выполнения регламентных работ исключает случаи невыполнения отдельных пунктов регламента.

Поточный метод выполнения регламентных работ является прогрессивной формой организации труда в авиационной ремонтной мастерской. Внедрение потока сокращает сроки пребывания самолетов на регламенте и обеспечивает высокое качество выполняемых работ.

Техническая эксплуатация авиационной техники. М., Военное издательство, 1967.