ТИПОВАЯ СХЕМА И ОРГАНИЗАЦИЯ ОСНОВНЫХ РАБОТ ПРИ ИССЛЕДОВАНИИ

Учитывая сложность авиационной техники и зависимость неисправностей механизмов (узлов и деталей) от весьма разнообразных факторов, для установления причин появления отказов и дефектов необходимы хорошие знания и опыт, а в некоторых случаях серьезные исследования. Существенную -помощь при этом может оказать анализ статистических данных учета неисправностей, которые собираются в эксплуатирующих авиационных парках и характеризуют надежность авиационной техники. Но для всестороннего анализа причин и условий появления неисправностей от эксплуатирующего персонала прежде всего требуется безукоризненное знание устройства образцов авиационной техники и условий их работы. Помимо этого, должно быть четкое представление о физических процессах, происходящих при нормальных условиях работы, когда механизмы исправны.

Причины появления отказов

Все отказы принято разделять на внезапные и постепенные. Внезапные отказы носят случайный характер. Они могут быть вызваны скрытыми производственными дефектами и некачественными материалами, а также ошибками, допущенными при проектировании (конструировании) или при освоении объекта личным составом.

Внезапные отказы могут также появиться вследствие резких изменений внешних условий, например, ударных и вибрационных нагрузок, перегрева, быстрого охлаждения, небрежной эксплуатации и т. п.

В большинстве случаев внезапные отказы легко и быстро обнаруживаются, однако причину их возникновения установить часто бывает очень трудно. Очень много времени и труда уходит на отыскание главной причины отказа, прежде чем удастся обнаружить, какая из деталей вышла из строя и требует замены или ремонта. Иногда для этого приходится сличать дефектную деталь с деталями других, исправных самолетов.

Как показывает опыт, внезапные отказы чаще всего возникают в начальный период работы технического устройства, в период приработки деталей, агрегатов, узлов и механизмов. Этот период принято называть начальным интервалом рабочего времени однотипных технических устройств, в течение которого наблюдается повышенная частота отказов вследствие скрытых производственных или конструктивных дефектов.

В отличие от внезапных отказов постепенные отказы появляются в результате длительности, а также безграмотной эксплуатации авиационной техники.

Качество вещей и явлений не вечно, оно подвержено изменению. Диалектика учит, что процесс развития следует понимать как движение поступательное, как переход из одного качественного состояния в другое качественное состояние. Новое качественное состояние возникает в результате скачкообразного перехода от одного состояния к другому, возникает не случайно, а закономерно в результате накопления незаметных и постепенных количественных изменений.

Следовательно, физический смысл постепенного отказа сводится к тому, что в результате сравнительно медленного и длительного количественного изменения состояния какого-либо узла или механизма один или несколько параметров выходят за пределы, предусмотренные эксплуатационными допусками. В результате система (агрегат, механизм, устройство) в целом перестает нормально выполнять все свои функции (обязанности) или часть из них.

К постепенным отказам можно отнести износы поверхностей сопряженных и трущихся деталей, понижение эмиссии электронной лампы, изменение емкости конденсаторов и величин сопротивлений, потерю эластичности резино-технических изделий и др.

Постепенные отказы являются закономерным и неизбежным результатом износа и старения комплектующих деталей и их материалов.

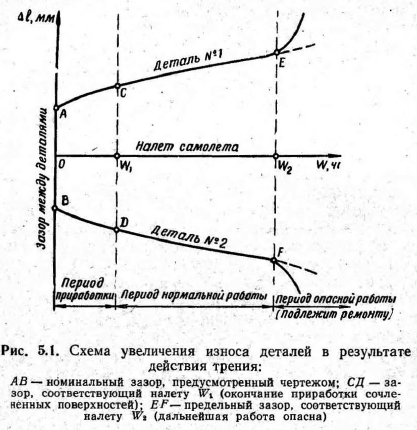

На рис. 5.1 приведена схема износа поверхностей двух сопряженных деталей. Отрезок ЛВ соответствует номинальному зазору, предусмотренному сборочным чертежом. В результате налета Wx часов (или соответствующего числа посадок, циклов срабатывания, включений и т. п.) происходит увеличение зазора от номинального до какого-то рабочего, которому на рис. 5.1 соответствует отрезок СД. Он характеризует окончание приработки трущихся поверхностей. Его принято называть износом приработки, а период приработки — «детством» детали. В период приработки деталей увеличивается их контактная площадь из-за интенсивного износа и срезания бугорков и неровностей. В результате в этот период в фильтрах,-отстойниках и в масле обнаруживается сравнительно большое количество металлической пыли и блесток. Поэтому во время интенсивной приработки деталей чаще промывают фильтры, сливают отстой и меняют масло.

Далее наступает период нормальной работы, характеризующийся менее интенсивным изнашиванием деталей, однако износ все же непрерывно продолжается, вследствие чего зазор медленно увеличивается. Масло загрязняется сравнительно медленнее, а фильтры и отстой остаются почти чистыми или имеют незначительные засорения. Такой износ называется нормальным эксплуатационным износом деталей.

Наконец, после налета W2 часов зазор между деталями достигает предельного значения, показанного на схеме отрезком EF, и затем начинает резко и быстро увеличиваться. Такой зазор называется аварийным. Детали испытывают дополнительные динамические (ударные) нагрузки (иногда слышится металлический стук), приводящие к интенсивному износу и дальнейшему увеличению зазора между деталями. Таким образом, зазор EF является предельным (аварийным) и дальнейшая работа этого узла становится опасной.

Как видно из приведенного примера, постепенные отказы можно своевременно предупреждать, если периодически проверять работоспособность деталей, аппаратуры, агрегатов и вовремя заменять детали (агрегаты), имеющие износ, близкий к предельному.

Внезапный отказ является, как правило, полным и очевидным, и, наоборот, постепенный отказ бывает обычно частичным и скрытым. Явные внешние признаки постепенного отказа в большинстве случаев отсутствуют, и поэтому сами отказы часто обнаруживаются с запозданием, лишь в процессе очередного тщательного осмотра или ремонта агрегатов, аппаратуры (выявляются при проведении регламентных работ или профилактического ремонта).

Графически частоты отказов каждого типа механизма, аппаратуры, агрегата, двигателя и т. д. изображаются по-разному. Но тем не менее можно начертить примерную кривую частоты отказов, характерную для большинства типов агрегатов, аппаратуру и механизмов авиационной техники (рис. 5.2). Она имеет\три ярко выраженных характерных участка, обозначенных на рис. 5.2 цифрами /, II и III. Первый участок соответствует некоторому начальному периоду работы технического устройства, продолжающемуся от нескольких - десятков до нескольких сот часов. Он характеризуется повышенной частотой отказов, большей частью внезапных, которые могут быть следствием различного рода причин. Данный период работы технического устройства совпадает с периодом его освоения летным и инженерно-техническим составом. Больше всего отказов выявляется именно в первоначальный период эксплуатации. В это время всегда проверяют, контролируют и еще раз проверяют авиационную технику. После замены отказавших деталей и доводки их в случае необходимости до технических нормативов частота отказов постепенно уменьшается. Совершенно ясно, что с постепенным увеличением выпуска продукции и освоением производства с учетом рекламационных претензий первый участок кривой будет уменьшаться/ Начальный период принято называть периодом приработки, а отказы— приработочными отказами. Обычно первый участок наработки вырабатывается при заводской наладке и настройке авиационной техники, во время летных испытаний или тренировки аппаратуры на специальных стендах или установках, и он, естественно, не должен входить в эксплуатационную работу авиационного парка. / Основным и наиболее длительным по времени (циклам) является второй участок кривой. Он соответствует периоду нормальной эксплуатации авиационной техники, когда возникают главным образом так называемые эксплуатационные отказы, имеющие сугубо случайный характер происхождения (неаккуратность и небрежность обслуживающего персонала, воздействие внешних непредвиденных факторов и др.)- Частота отказов в период нормальной эксплуатации наиболее низкая и устойчивая. К тому же ее можно понизить организацией проведения действенных профилактических мероприятий, тренировкой экипажей, тщательным исследованием причин отказов, мероприятий по их предупреждению, проведением технической учебы с личным составом и т. д.

После сравнительно продолжительного периода устойчивой (для многих агрегатов безотказной) работы, составляющего обычно для большинства технических устройств и аппаратуры десятки, сотни и даже тысячи часов, наступает период, показанный на третьем участке кривой, во время которого вновь нарастает частота отказов, имеющих на этот раз преимущественно постепенный характер и являющихся результатом старения и износа деталей, прокладок и материалов, применяемых в авиационной технике. Этот период рабочего времени принято называть периодом износа и старения.

Неисправности, появляющиеся в третьем периоде, также можно предупредить, если до его наступления (заранее) на авиационной технике провести тщательный инструментальный контроль всех узлов, проверить устройства на соответствие параметров эксплуатационным допускам и выполнить регламентные работы или профилактический ремонт. Так фактически и делается в эксплуатации авиационной техники. До наступления роста интенсивности отказов проводят тщательный контрольный осмотр и выполняют 25 ± 5-, 50 ± 5-100 ± 10-часовые и т. д. регламентные работы в объеме Единого регламента и инструкции по технической эксплуатации. Кроме того, выделяется группа самолетов, которая по налету на много часов опережает основной самолетный парк, а за авиационной техникой ведутся постоянные наблюдения с целью своевременного выявления постепенных отказов. Такие испытания принято называть эксплуатационными.

Основные правила при определении неисправностей

При определении неисправностей авиационной техники рекомендуется соблюдать следующие правила:

1. Начинать исследование неисправностей как можно быстрее, чтобы успеть осмотреть свежие «следы» прежде, чем они разрушатся, исчезнут или кто-либо их нарушит.2. Тщательно осматривать уязвимые места, где возможность возникновения неисправностей наибольшая. В необходимых случаях произвести фотографирование или зарисовки.

3. Получить полные сведения от экипажа о внешних признаках отказа механизма (детали, узла) и как этот отказ проявлялся.

4. Установить, все ли детали узла (механизма) находятся на месте, и, если нет, принять меры к их розыску. Нельзя разбирать, испытывать и разрезать авиатехнику до тех пор, пока нет уверенности в том, что анализ внешнего состояния проведен тщательно, всесторонне и правильно.

5. Ничего не считать раз и навсегда установленным и помнить, что в вопросах изучения и анализа неисправностей могут быть исключения из правил. Случаи могут быть похожими, но по существу совершенно разными.

6. Не прибегать к поспешным решениям, терпеливо исследовать все возможные причины отказа.

7. Исследовать даже малейшие следы, ведущие к решению задачи.

8. Опросить по возможности больше специалистов, знающих что-либо о данном отказе. Иногда человек может дать полезную информацию, хотя он и находился за многие километры, особенно в тех случаях, когда имеются предположения об отказе двигателя или о разрушении узлов планера. Наличие дыма, низкая высота полета, необычные маневры, ненормальная работа двигателя, разрушение отдельных частей конструкции и потеря управляемости — по всем этим случаям информация может быть получена от людей, находящихся на 3euj}6 по пути полета самолета или вертолета. Экипажи других самолетов также могут дать дополнительную информацию.

9. Сохранять отказавшие детали не только до тех пор, пока исследование полностью не будет закончено, но и определенное время после исследования. Опыт показывает, что в процессе изучения или значительно позже -приходится неоднократно возвращаться к ним. Их рекомендуется консервировать, особенно те места изломов, на которые попала влага или морская вода, и в таком виде хранить.

10. Выполнять каждое действие по заранее составленному плану, придерживаясь определенной системы.

11. Все вещественные доказательства «за» и «против» тщательно и аккуратно записывать. При любом исследовании накапливается много фактов, часто не связанных друг с другом. Вполне очевидно, что сохранять в памяти все эти сведения не всегда возможно, поэтому их следует записывать. Записи лучше делать непосредственно в процессе рассмотрения данного факта.

12. Использовать все возможности, способствующие предупреждению неисправностей. В конечном итоге при изучении и анализе неисправностей ставят перед собой две основные задачи: во-первых, вскрыть все прямые и сопутствующие (косвенные) причины, которые привели к неисправности или способствовали отказу; во-вторых, проанализировать весь собранный материал и сведения о неисправностях и на основе этих данных разработать мероприятия, предупреждающие в будущем повторение аналогичных отказов или дефектов; при этом надо стремиться к тому, чтобы рекомендации были выполнимы, ясно определены и сформулированы.

13. В записях об отказах и дефектах не должно быть заключений, основанных на догадках, слухах или сомнительных сведениях. Все сведения должны проверяться и подтверждаться фактами.

Планирование работы

План работы для исследования неисправностей авиационной техники составляется после получения первичной информации об отказе и должен включать следующие основные вопросы;

— сбор первичных сведений об отказе;

— выявление и опрос специалистов, причастных к данному отказу;

— запись положения рулей, рукояток управления, показаний приборов, обнаруженных фактов, указывающих на техническое состояние устройств и деталей, непосредственно связанных с возможными причинами отказа;

— руководство фотографированием;

— изучение обстоятельств возникновения неисправности авиационной техники и условий ее работы (режим, наработка, количество ремонтов и др.), проверка правильности эксплуатации и ремонта;

— подбор и изучение статистических материалов по аналогичным случаям неисправности;

— определение характера неисправности по внешним признакам и установление возможности испытаний (проверки) отказавшей детали;

— разработка мероприятий по предупреждению подобных случаев;

— составление технического или рекламационного акта.

В случае принятия решения на отправку неисправных узлов или деталей для лабораторного исследования в научно-исследовательские организации дополнительно оформляется необходимая документация.

Организация работ и изучение неисправностей

Успешное исследование неисправных деталей, узлов приборов и механизмов, а также установление возможной причины их отказов (дефектов) во многом зависит от хорошей организации работы во время исследования, которая требует умения, слаженности, настойчивости, терпения, такта, честности, непредубежденности и других качеств людей, которые ее выполняют.

Для определения неисправностей применяются следующие контрольно-измерительные инструменты, приспособления, жидкости и смазки.

Оптические: переносный микроскоп или бинокулярный микроскоп (МБС-1, МБС-2), трубоскопы, набор луп разного увеличения, набор зеркал с державками для осмотра труднодоступных мест.

Измерительные: металлическая рулетка на 20—50 м\ микрометр, угломерный круг, штангенциркуль, кронциркуль, нутромер, масштабная металлическая линейка, набор щупов.

Слесарные инструменты и приспособления: кусачки, ножовка, ножницы для металла, нож перочинный, набор ключей, зубило, слесарный молоток, набор напильников, плоскогубцы, разводной ключ, малая и большая отвертки, лом малый, скальпель,пинцет, шлифовальная шкурка № 200, кисточки для промывки деталей, карманный фонарик, переносная лампочка 28 в с удлиненным шнуром, две — три ванночки для обмывки исследуемых деталей или хранения в них деталей, две — три бутылки с пробками для взятия проб топлива, смазок и гидросмесей, набор цветных карандашей для маркировки, миллиметровая бумага 5—6 м.

Жидкости и смазки: набор проникающей и проявляющей красок для определения трещин, смазка ЦИАТИМ-201 для консервации изломов.

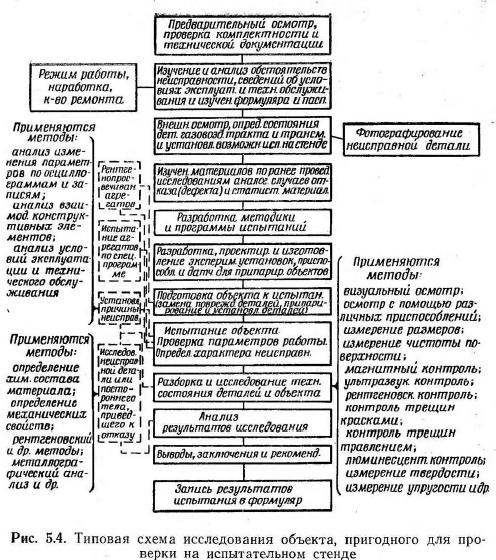

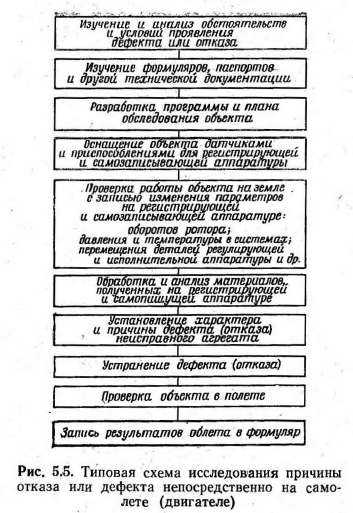

Ниже приводятся типовые схемы исследования:

— разрушенного объекта (рис. 5.3);

— объекта, пригодного для проверки на испытательном стенде (рис. 5.4);

— причин отказа или дефекта непосредственно на самолете (рис. 5.5).

По этим схемам рекомендуется организовать работы по исследованию неисправностей как в лабораториях, так и в условиях эксплуатации.

Для выяснения причин неисправности вначале устанавливают ее внешнее проявление, а затем причины, могущие вызвать подобный отказ. Для этих целей используют схемы, чертежи, описания, бюллетени, а также имеющуюся статистику по отказам и дефектам.

Если в результате анализа выявлено, что неисправность вызывается причинами, которые могут быть обнаружены визуально, и на осмотр не требуются большие трудозатраты (имеется в виду снятие дополнительных агрегатов для осмотра), то в первую очередь осматривают наиболее вероятное местонахождение неисправности.

Если визуальный осмотр не дал положительного результата, используют метод последовательного приближения к месту появления неисправности, т. е. поочередно проверяют работоспособность отдельных участков (узлов) схемы включения элементов или последовательно исключают из рассмотрения исправные участки (узлы).

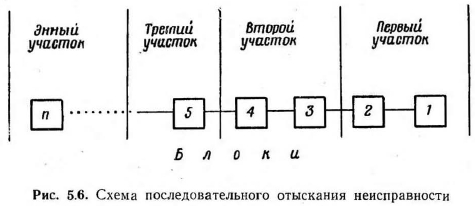

Суть этого метода заключается в следующем. Систему, состоящую из нескольких блоков, вначале рассматривают в целом (рис. 5.6), а затем производят поочередную проверку каждого механического устройства системы. Чаще вместо проверяемого агрегата (считающегося неисправным) в систему включают исправный эталонный агрегат. Проверка работоспособности агрегата, механизма и аппаратуры в каждом конкретном случае производится путем тщательного внешнего осмотра или проверкой на специальных установках после их предварительного снятия с самолета, или «прозваниванием» электрической цепи, продувкой сжатым воздухом трубопроводов, размонтированием агрегатов и деталей систем и т. д. Причем последовательность проведения проверок осуществляется по принципу от простого к сложному. Такой порядок позволяет быстрее подойти к неисправному блоку или узлу.

Работоспособность технических устройств можно также проверять путем поочередного отключения отдельных блоков или заменой их исправными (проверенными) с обязательным замером параметров. Такой вид проверки практикуется при определении неисправностей в воздушных, гидравлических и топливных системах.

Недостаток метода последовательного приближения заключается в том, что при его использовании требуются эталонные агрегаты (приборы), значительные трудозатраты и сравнительно длительное время. В связи с этим он больше применяется при отыскании неисправностей в сложных системах.

Для сокращения объема работ и времени при определении неисправностей методом последовательного приближения систему делят на п участков (п — 1, 2, 3,...), в которых затем проверяют работоспособность каждого блока, начиная с любого участка (рис. 5.6). Для этого используются штепсельные разъемы электрических цепей, соединения трубопроводов воздушных и жидкостных систем, шарнирные соединения и др. В участках проверяются параметры и величины, которые почему-либо вышли из предела допусков (например, напряжение, сила тока в электрической цепи, давление в гидровоздушных системах и т. д.).

Если ведется или имеется итоговая статистика неисправностей авиационной техники, то рекомендуется применять методы, учитывающие статистическую вероятность появления отказов и дефектов. Одним из них является метод «трудозатраты — вероятность». Суть этого метода заключается в следующем.

Допустим, что после анализа причин, могущих вызвать подобный отказ, установили, что в системе может быть одна или одновременно несколько неисправностей. Далее, предположим, что всего таких неисправностей может оказаться Четыре.

Обозначим предполагаемые неисправности соответственно цифрами 1, 2, 3, 4, а частоту или вероятность появления каждой в отдельности неисправности при возникновении подобного отказа.

Предположим, что из статистики, имеющейся в авиационном парке, известно 10 аналогичных отказов, из них четыре отказа вызывались неисправностью 1, один отказ — неисправностью 2, два отказа — неисправностью 3 и три отказа — неисправностью 4. Соответственно вероятность появления каждой неисправности 7i = 0,4; <72 = 0,1; Чз = 0,2; qu = 0,3.

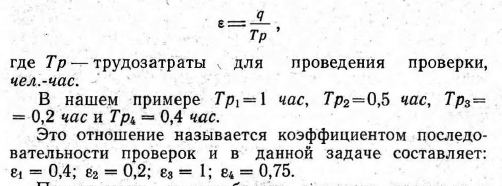

Затем для сокращения времени на установление причин отказа намечаем наиболее рациональную схему работ. Для этого берем отношение вероятности появления неисправности к трудозатратам (времени) на проверку неисправности:

По-видимому, целесообразно начинать проверку с той предполагаемой неисправности, величина коэффициента для которой наибольшая, в данном случае с неисправности 3. Наиболее рациональная схема здесь следующая: 3->4-1->2. Если неисправность обнаружится на предполагаемой неисправности 3 или 4, проверку прекращают.

В некоторых случаях отказ вызывается одновременным появлением двух или более неисправностей. Здесь рекомендуется та же последовательность проверок, только после устранения первой обнаруженной неисправности необходимо продолжать поиск других неисправностей по выбранной схеме.

Техническая эксплуатация авиационной техники. М., Военное издательство, 1967.